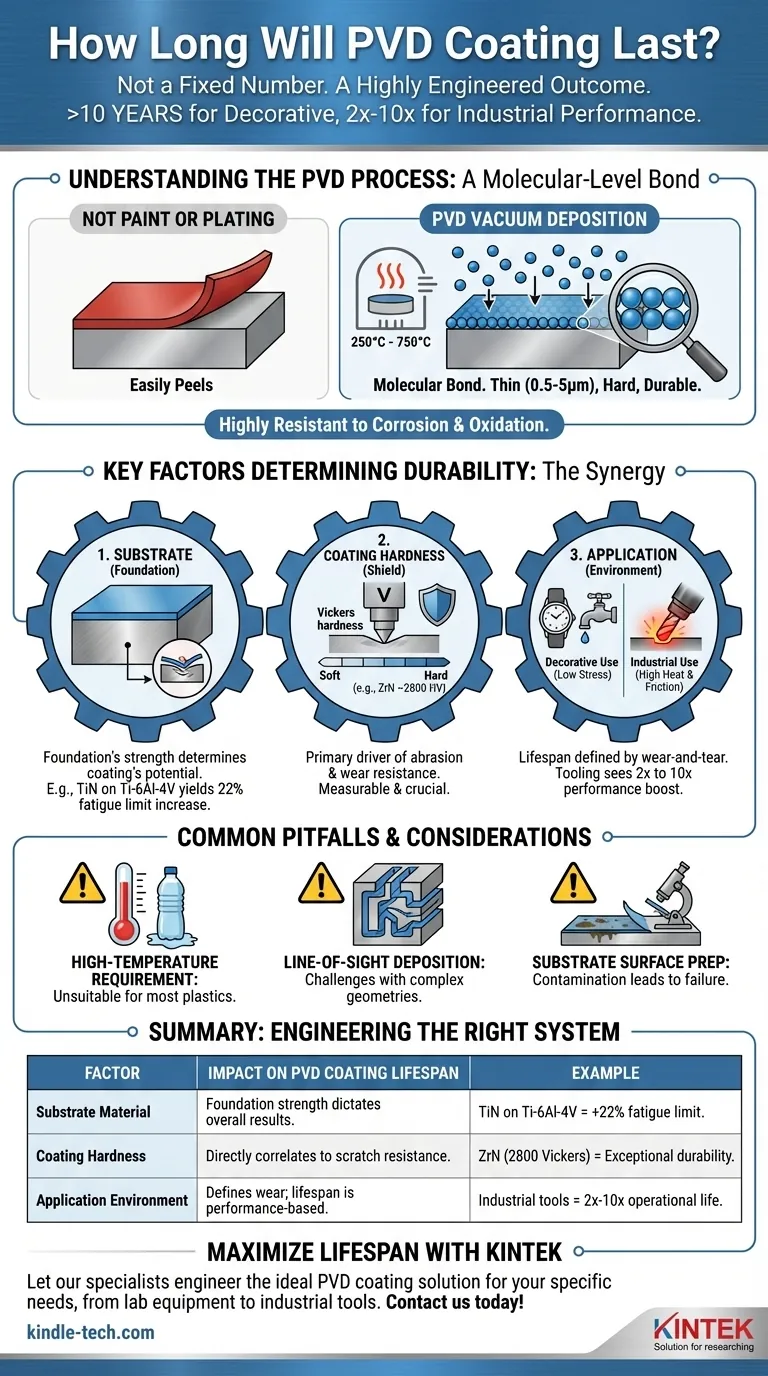

العمر الافتراضي لطلاء PVD ليس رقمًا ثابتًا. إنه نتيجة هندسية للغاية يمكن أن تتراوح من أكثر من عشر سنوات للتشطيبات الزخرفية إلى زيادة في الأداء بمقدار 10 أضعاف للأدوات الصناعية. يتم تحديد طول العمر بشكل أقل من خلال الوقت وأكثر من خلال التفاعل بين الطلاء نفسه، والمادة التي يتم تطبيقها عليها، والتآكل والتمزق المحدد الذي يتحمله في تطبيقه.

متانة طلاء PVD ليست خاصية متأصلة ولكنها وظيفة لنظام كامل. يعتمد عمره الافتراضي كليًا على التآزر بين مادة الركيزة، والخصائص المحددة للطلاء، وسمكه، والبيئة التي يعمل فيها.

فهم عملية PVD

رابطة على المستوى الجزيئي

الترسيب الفيزيائي للبخار (PVD) ليس دهانًا أو طلاءً بسيطًا. إنها عملية ترسيب متقدمة في الفراغ حيث يتم تبخير مادة صلبة ثم ترسيبها ذرة بذرة على سطح الجزء.

تخلق هذه العملية، التي تتم في درجات حرارة عالية تتراوح بين 250 درجة مئوية و 750 درجة مئوية، رابطة جزيئية مع الركيزة. والنتيجة هي طبقة سطحية رقيقة للغاية — عادة من 0.5 إلى 5 ميكرون — ولكنها صلبة ومتينة بشكل استثنائي.

أكثر من مجرد طبقة

نظرًا لأنه يغير خصائص المعدن على المستوى الجزيئي، فإن طلاء PVD مقاوم للغاية للتآكل والأكسدة. إنه ليس شيئًا يمكن أن يتقشر أو يتشقق بسهولة.

العوامل الرئيسية التي تحدد المتانة

ينبع النطاق الواسع في العمر الافتراضي لـ PVD من التفاعل بين عدة متغيرات حاسمة. فهم هذه العوامل هو المفتاح لتحقيق الأداء المطلوب.

الأساس: مادة الركيزة

تتأثر خصائص طلاء PVD بشكل مباشر بالمادة الموجودة تحته. لا يمكن أن يكون فيلم PVD قويًا إلا بقدر قوة أساسه.

على سبيل المثال، يمكن لطلاء نيتريد التيتانيوم (TiN) المطبق على سبيكة Ti-6Al-4V القوية أن يزيد من حد إجهادها بنسبة 22%. ولن يحقق نفس الطلاء على معدن أكثر ليونة نفس فوائد الأداء لأن المادة الأساسية ستفشل أولاً.

الدرع: صلابة الطلاء

تعتبر صلابة مادة الطلاء المحددة محركًا أساسيًا لمقاومتها للتآكل والخدش. وهذا عامل قابل للقياس وحاسم.

على سبيل المثال، يمكن أن يكون لطلاء PVD من نيتريد الزركونيوم (ZrN)، الذي يستخدم غالبًا لتركيبات "Lifetime Brass"، صلابة تبلغ 2800 فيكرز. هذه الصلابة القصوى هي التي توفر مقاومته الاستثنائية للخدش.

التطبيق: البيئة والاستخدام

كيفية استخدام الطلاء هي بلا شك أهم عامل. يرى طلاء PVD الزخرفي على علبة الساعة إجهادًا مختلفًا تمامًا عن طلاء PVD على أداة قطع صناعية.

بالنسبة لتطبيقات الأدوات، يتم قياس "العمر الافتراضي" بالأداء التشغيلي. يمكن أن يشهد عمر الأداة المطلية بـ PVD زيادة في عمرها المفيد بمقدار 2 إلى 3 مرات، مع بعض التطبيقات التي تظهر تحسينات تتجاوز 10 مرات مقارنة بالأداة غير المطلية. ويرجع ذلك إلى مقاومة الطلاء للحرارة والاحتكاك أثناء العمليات عالية الإجهاد.

المزالق والاعتبارات الشائعة

لاتخاذ قرار مستنير، يجب أن تفهم قيود العملية.

متطلبات درجة الحرارة العالية

تتطلب عملية PVD درجات حرارة عالية. هذا يعني أن مادة الركيزة يجب أن تكون قادرة على تحمل هذه الحرارة دون أن تتشوه أو تفقد خصائصها الأساسية. وهذا يجعل PVD غير مناسب لمعظم البلاستيك وبعض المعادن ذات نقطة الانصهار المنخفضة.

الترسيب المباشر (Line-of-Sight)

PVD هي عملية "مباشرة". تنتقل المادة المتبخرة في خط مستقيم إلى الركيزة. وهذا قد يجعل من الصعب تحقيق طلاء موحد تمامًا على الأجزاء ذات الأشكال الهندسية الداخلية المعقدة أو الثقوب العميقة والضيقة.

تحضير سطح الركيزة

تعتمد قوة الترابط لطلاء PVD بشكل كبير على نظافة وتحضير سطح الركيزة. يمكن أن يؤدي أي تلوث إلى ضعف الالتصاق والفشل المبكر، مما يجعل التحضير الدقيق خطوة لا غنى عنها.

اتخاذ القرار الصحيح لهدفك

لزيادة العمر الافتراضي لطلاء PVD، يجب عليك مواءمة نظام الطلاء مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو المتانة الزخرفية (مثل التركيبات، الساعات): أعط الأولوية لمادة طلاء صلبة مثل نيتريد الزركونيوم (ZrN) على ركيزة مستقرة مثل الفولاذ المقاوم للصدأ للحصول على أقصى مقاومة للخدش والتآكل.

- إذا كان تركيزك الأساسي هو الأداء الصناعي (مثل أدوات القطع، القوالب): ركز على التآزر بين المعدن الأساسي للأداة، وطلاء مثل نيتريد التيتانيوم (TiN)، ومتطلبات الحرارة والاحتكاك المحددة للتطبيق.

- إذا كان تركيزك الأساسي هو مقاومة التآكل: تأكد من أن الطلاء المختار خامل كيميائيًا لبيئتك المحددة وأن العملية توفر تغطية كاملة وموحدة على السطح المكشوف بالكامل.

في النهاية، طول عمر طلاء PVD هو نتيجة مباشرة لهندسة نظام المواد المناسب لغرض معين.

جدول الملخص:

| العامل | التأثير على العمر الافتراضي لطلاء PVD | مثال |

|---|---|---|

| مادة الركيزة | تحدد قوة الأساس؛ أساس أقوى يؤدي إلى نتائج أفضل. | طلاء TiN على سبيكة Ti-6Al-4V يزيد من حد الإجهاد بنسبة 22%. |

| صلابة الطلاء | ترتبط مباشرة بمقاومة التآكل والخدش. | صلابة طلاء ZrN البالغة 2800 فيكرز توفر متانة استثنائية. |

| بيئة التطبيق | تحدد التآكل والتمزق؛ يقاس العمر الافتراضي بالأداء. | تشهد أدوات القطع الصناعية زيادة في العمر التشغيلي من 2 إلى 10 أضعاف. |

عزز العمر الافتراضي لمكوناتك باستخدام حل طلاء PVD المناسب.

في KINTEK، نحن متخصصون في معدات ومستهلكات المختبرات، بما في ذلك أنظمة طلاء PVD المتقدمة. نحن ندرك أن الطلاء المناسب هو تآزر بين الركيزة والمادة والتطبيق. يمكن أن تساعدك خبرتنا في اختيار طلاء PVD المثالي لتحقيق متانة فائقة، سواء لعقود من الاستخدام الزخرفي أو زيادة في الأداء بمقدار 10 أضعاف لأدواتك الصناعية.

اتصل بنا اليوم لمناقشة احتياجاتك المحددة ودع المتخصصين لدينا يصممون حلاً يطيل عمر ويعزز أداء معدات المختبرات الخاصة بك. تواصل معنا عبر نموذج الاتصال الخاص بنا للحصول على استشارة شخصية.

دليل مرئي

المنتجات ذات الصلة

- فرن الجرافيت بالفراغ المستمر

- فرن أنبوبي من الكوارتز عالي الضغط للمختبر

- مصنع مخصص لقطع تفلون PTFE لملاقط PTFE

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما مدى جودة الجرافيت في نقل الحرارة؟ أطلق العنان لإدارة حرارية فائقة لأجهزتك الإلكترونية

- هل يمكن للجرافيت تحمل درجات الحرارة العالية؟ تعظيم الأداء في الأجواء الخاضعة للرقابة

- لماذا يستطيع الجرافيت تحمل الحرارة؟ كشف استقراره الحراري الفائق لمختبرك

- ماذا يحدث للغرافيت عند درجات الحرارة العالية؟ اكتشف مقاومته القصوى للحرارة

- ما هي مقاومة الجرافيت لدرجات الحرارة؟ إطلاق العنان لإمكاناته في درجات الحرارة العالية في مختبرك