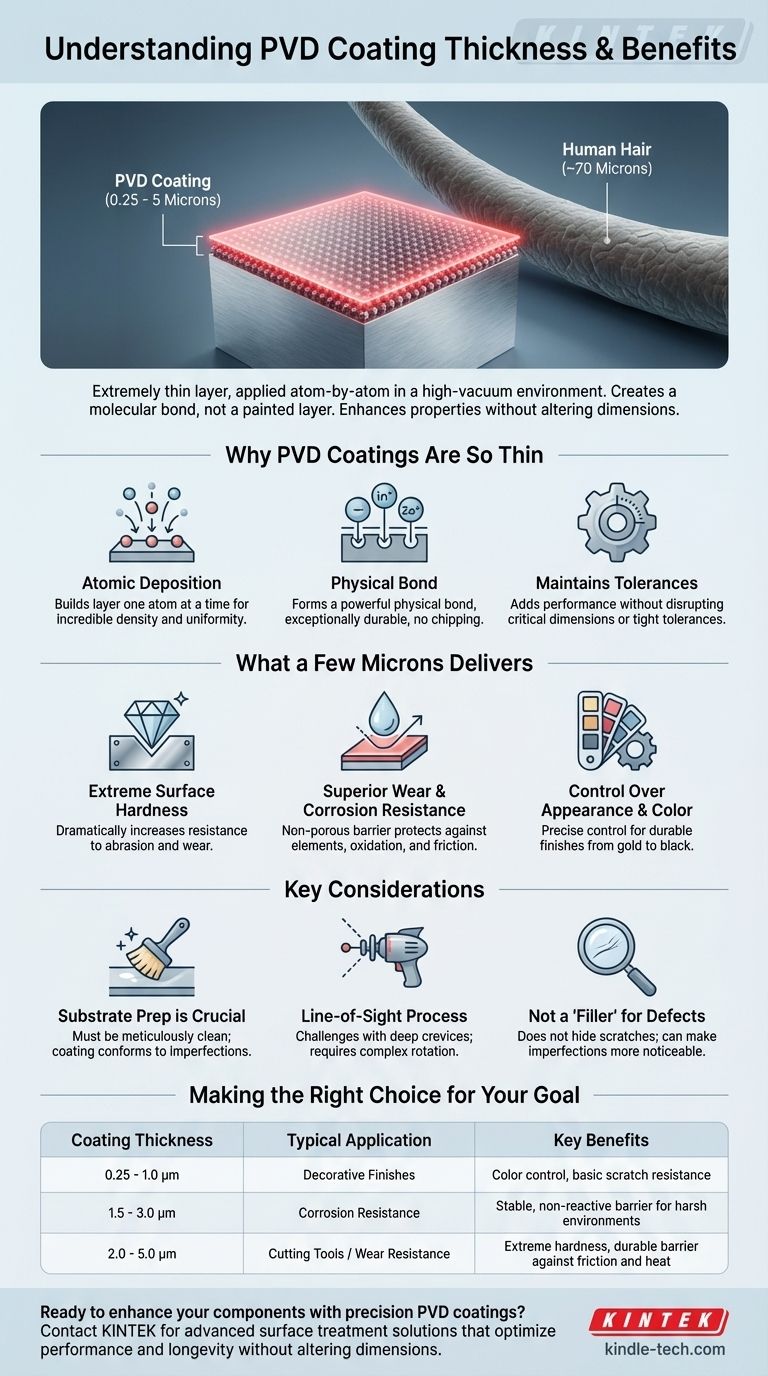

في معظم التطبيقات، يتراوح سمك طلاء PVD بين 0.25 و 5 ميكرون (μm). يتم تطبيق هذه الطبقة الرقيقة للغاية ذرة بذرة في بيئة فراغ عالية، مما يخلق سطحًا مرتبطًا جزيئيًا بالمادة الأساسية، وليس مجرد طلاء فوقها. والنتيجة هي تشطيب يعزز بشكل أساسي خصائص الجزء.

الخلاصة الحاسمة هي أن طلاءات PVD دقيقة الميكروسكوب عن قصد. لا تأتي قيمتها من السماكة، بل من إضافة صلابة سطحية فائقة وقابلية تشحيم ومقاومة للتآكل دون تغيير الأبعاد الأساسية أو التفاوتات الضيقة للمكون.

لماذا طلاءات PVD رقيقة جدًا

إن رقة طلاء الترسيب الفيزيائي للبخار (PVD) ليست قيدًا بل هي السمة المميزة له. يتم تصميم العملية على المستوى الجزيئي لتحقيق أهداف أداء محددة لا يمكن لطلاء أكثر سمكًا تحقيقها.

عملية الترسيب الذري

PVD هي تقنية ترسيب الأغشية الرقيقة. داخل غرفة تفريغ، يتم تبخير مادة مصدر صلبة (مثل التيتانيوم أو الزركونيوم) إلى بلازما من الذرات أو الجزيئات الفردية.

ثم تسافر هذه الجسيمات النشطة وتتكثف على المكون المستهدف، مما يبني طبقة سطحية جديدة ذرة تلو الأخرى. تخلق هذه الدقة على المستوى الذري طلاءً كثيفًا وموحدًا وملتصقًا بشكل لا يصدق.

رابط مادي، وليس طبقة من الطلاء

على عكس الطلاء التقليدي أو الطلاء الذي يخلق طبقة ميكانيكية مميزة، يشكل PVD رابطًا ماديًا قويًا.

تندمج الأيونات عالية الطاقة في سطح الركيزة، مما يخلق طبقة انتقالية متشابكة. هذا هو السبب في أن طلاءات PVD متينة للغاية ولا تتشقق أو تتقشر بسهولة.

الحفاظ على التفاوتات الحرجة

بالنسبة للمكونات الدقيقة مثل أدوات القطع، أو أجزاء المحرك، أو الغرسات الطبية، يمكن أن يؤدي بضعة ميكرونات إضافية إلى تعطيل الوظيفة.

يوفر PVD حلاً عن طريق إضافة تحسينات كبيرة في الأداء دون تغيير ذي مغزى لأبعاد الجزء. إنه يحسن الجزء دون المساس بملاءمته ووظيفته المصممة هندسيًا.

ما الذي يوفره بضعة ميكرونات من PVD

تضفي تلك الطبقة المجهرية، التي غالبًا ما تكون أقل من عُشر سُمك شعرة الإنسان، تحسينات دراماتيكية على سطح الركيزة.

صلابة سطحية فائقة

المنفعة الأساسية للعديد من طلاءات PVD هي زيادة جذرية في صلابة السطح.

تعمل طبقة رقيقة من مركب سيراميكي شديد الصلابة، مثل نيتريد التيتانيوم (TiN)، كدرع واقٍ للمعدن الأكثر ليونة تحته، مما يزيد بشكل كبير من مقاومته للتآكل والاهتراء.

مقاومة فائقة للتآكل والتآكل

تخلق عملية PVD طبقة مستقرة كيميائيًا وغير مسامية. يعمل هذا الغشاء الكثيف كحاجز فعال، يحمي الركيزة من العناصر المسببة للتآكل والأكسدة والاحتكاك.

والنتيجة هي عمر أطول للمكونات التي تعمل في بيئات قاسية.

التحكم في المظهر واللون

تسمح عملية PVD بتحكم دقيق في المظهر النهائي.

عن طريق إدخال غازات تفاعلية مثل النيتروجين أو الأسيتيلين في غرفة التفريغ، تتشكل مركبات مختلفة على السطح، لكل منها لون فريد ودائم. يتيح ذلك تشطيبات تتراوح من الذهبي والذهبي الوردي إلى الجرافيت والأسود.

فهم المفاضلات والاعتبارات

على الرغم من قوته، فإن عملية PVD لديها متطلبات محددة حاسمة للنجاح. يضمن فهم هذه المتطلبات أنك تستخدم التكنولوجيا بشكل صحيح.

تحضير الركيزة أمر بالغ الأهمية

طلاء PVD لا يكون جيدًا إلا بقدر السطح الذي يتم تطبيقه عليه. الطلاء رقيق جدًا لدرجة أنه سيتوافق تمامًا مع الطوبوغرافيا الأساسية.

يجب إزالة أي عيوب سطحية أو زيوت أو ملوثات بعناية فائقة قبل الطلاء. السطح الأملس والنظيف تمامًا ضروري للالتصاق والأداء الأمثل.

إنها عملية خط رؤية

تنتقل مادة الطلاء المبخرة في خط مستقيم من المصدر إلى الجزء.

قد يكون طلاء الهندسة الداخلية المعقدة أو التجاويف العميقة أمرًا صعبًا. تتم إدارة هذا من خلال الدوران والموضع المعقدين للأجزاء داخل الغرفة، ولكنه يظل اعتبارًا رئيسيًا لتصميم الجزء.

ليست "حشوة" لعيوب السطح

على عكس الطلاء السميك أو طلاء المسحوق، لن يخفي PVD أو يملأ الخدوش أو علامات الأدوات أو عيوب السطح الأخرى.

في الواقع، يمكن للطبيعة عالية اللمعان للعديد من تشطيبات PVD أن تجعل عيوب السطح الأساسية هذه أكثر وضوحًا. يجب أن يكون تشطيب السطح الأولي هو بالضبط ما تريد أن يكون عليه التشطيب النهائي.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد سماكة الطلاء المثالية بالكامل من خلال الطلب الأساسي للتطبيق.

- إذا كان تركيزك الأساسي هو تشطيب زخرفي: غالبًا ما يكون الطلاء الأرق (عادةً 0.25 إلى 1.0 ميكرون) كافيًا لتحقيق اللون المطلوب وتوفير مقاومة أساسية للخدش.

- إذا كان تركيزك الأساسي هو مقاومة التآكل على أدوات القطع: هناك حاجة إلى طلاء أكثر سمكًا، وغالبًا ما يكون متعدد الطبقات (عادةً 2.0 إلى 5.0 ميكرون) لتوفير حاجز متين ضد الاحتكاك والحرارة الشديدين.

- إذا كان تركيزك الأساسي هو مقاومة التآكل أو التوافق الحيوي: يتم اختيار سماكة متوسطة (عادةً 1.5 إلى 3.0 ميكرون) من مادة خاملة محددة لإنشاء حاجز سطحي مستقر وغير تفاعلي.

في النهاية، فإن السماكة المجهرية لطلاء PVD هي ميزة هندسية متعمدة تعزز الأداء دون المساس بالدقة.

جدول ملخص:

| سماكة الطلاء (ميكرون) | التطبيق النموذجي | الفوائد الرئيسية |

|---|---|---|

| 0.25 - 1.0 ميكرون | التشطيبات الزخرفية | التحكم في اللون، مقاومة أساسية للخدش |

| 1.5 - 3.0 ميكرون | مقاومة التآكل | حاجز مستقر وغير تفاعلي للبيئات القاسية |

| 2.0 - 5.0 ميكرون | أدوات القطع / مقاومة التآكل | صلابة فائقة، حاجز متين ضد الاحتكاك والحرارة |

هل أنت مستعد لتعزيز مكوناتك بطلاءات PVD دقيقة؟

في KINTEK، نحن متخصصون في معدات المختبرات المتقدمة والمواد الاستهلاكية لتطبيقات معالجة الأسطح. تضمن خبرتنا حصول أجزائك على سماكة الطلاء المثلى للصلابة الفائقة ومقاومة التآكل والحماية من التآكل - دون تغيير الأبعاد الحرجة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين أداء منتجك وطول عمره.

دليل مرئي

المنتجات ذات الصلة

- فرن الجرافيت بالفراغ المستمر

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن أنبوبي من الكوارتز عالي الضغط للمختبر

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

يسأل الناس أيضًا

- ما هي أقصى درجة حرارة تشغيل للجرافيت؟ افتح أداء درجات الحرارة العالية باستخدام الغلاف الجوي المناسب

- هل يمكن للجرافيت تحمل درجات الحرارة العالية؟ تعظيم الأداء في الأجواء الخاضعة للرقابة

- ما هو فرن الجرافيت المستخدم؟ تحقيق حرارة قصوى تصل إلى 3000 درجة مئوية في بيئة محكمة

- ما هي مقاومة الجرافيت لدرجات الحرارة؟ إطلاق العنان لإمكاناته في درجات الحرارة العالية في مختبرك

- ماذا يحدث للغرافيت عند درجات الحرارة العالية؟ اكتشف مقاومته القصوى للحرارة