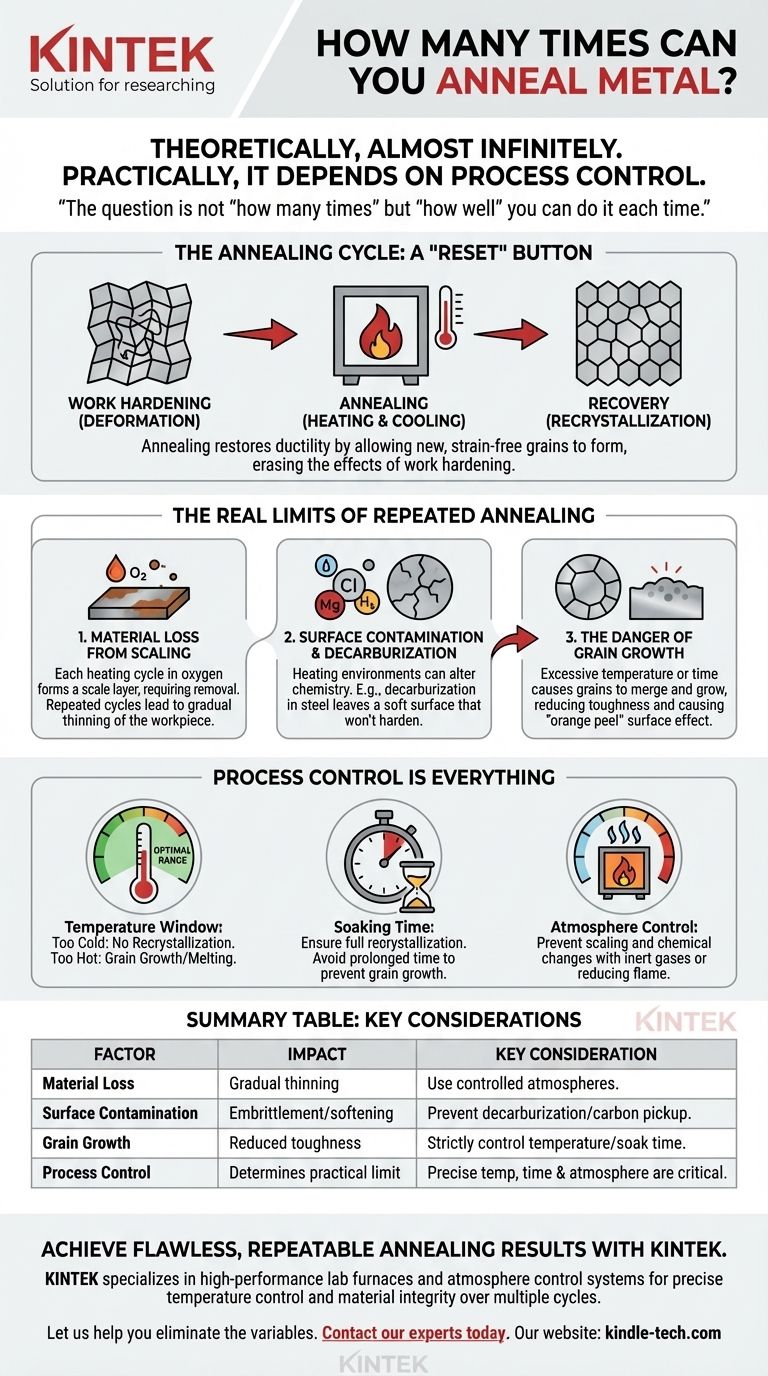

من حيث المبدأ، يمكن تخمير المعدن النقي عددًا لا نهائيًا تقريبًا من المرات. عملية التخمير هي عملية ترميمية، مصممة لإعادة ضبط البنية البلورية الداخلية للمعدن بعد أن يصبح متصلبًا بالعمل. ومع ذلك، فإن الحد العملي لا يحدده فعل التخمير نفسه، بل يحدده دقة وتحكم كل دورة تسخين وتبريد.

السؤال ليس "كم مرة" يمكنك التخمير، بل "بمدى جودة" أدائك لذلك في كل مرة. القيود الحقيقية على التخمير المتكرر عملية وليست نظرية، وهي ناتجة عن فقدان المادة والتلوث ونمو الحبيبات بسبب عدم مثالية التحكم في العملية.

لماذا نقوم بالتخمير: دورة تصلب العمل والاستعادة

فهم تصلب العمل

عندما تقوم بثني المعدن أو طرقه أو سحبه، فإنك تقوم بتشويه بنيته البلورية الداخلية. هذه العملية، المعروفة باسم تصلب العمل أو تصلب الإجهاد، تجعل المعدن أقوى وأكثر هشاشة، مما يقاوم المزيد من التشكيل.

داخليًا، يحدث هذا لأن العيوب المجهرية المسماة بالانخلاعات تتشابك، مما يمنع المستويات البلورية من الانزلاق بسهولة فوق بعضها البعض.

دور التخمير: زر "إعادة الضبط"

التخمير هو عملية مضبوطة لتسخين المعدن إلى درجة حرارة محددة ثم تبريده. تسمح هذه الطاقة الحرارية للبنية الداخلية بإصلاح نفسها، مما يخفف الإجهاد ويستعيد ليونة المعدن.

في الأساس، يعمل التخمير كزر "إعادة ضبط"، مما يجعل المعدن ناعمًا وقابلاً للتشغيل مرة أخرى.

الآلية: إعادة التبلور

سحر التخمير يحدث من خلال عملية تسمى إعادة التبلور. عند درجة الحرارة المستهدفة، تبدأ حبيبات جديدة خالية من الإجهاد في التكون داخل البنية المشوهة.

تستهلك هذه الحبيبات الجديدة الحبيبات القديمة المتشابكة، مما يمحو بشكل فعال آثار تصلب العمل ويعيد المعدن إلى حالته الأكثر ليونة.

الحدود الحقيقية للتخمير المتكرر

في حين أن عملية التخمير نفسها ترميمية، فإن التنفيذ العملي يقدم متغيرات يمكن أن تؤدي إلى تدهور المعدن على مدى دورات عديدة.

المشكلة 1: فقدان المادة بسبب التكلس

في كل مرة يتم فيها تسخين المعدن في وجود الأكسجين، يتأكسد سطحه، مكونًا طبقة من القشور (التكلس). ينطبق هذا بشكل خاص على النحاس والنحاس الأصفر والصلب غير المقاوم للصدأ.

يجب تنظيف هذه القشور، عادةً باستخدام حمض التخليل أو الكشط. كل دورة تسخين وتنظيف تزيل كمية صغيرة من المادة، والتي يمكن أن تصبح كبيرة على مدى عشرات الدورات، مما يؤدي إلى ترقق قطعة العمل.

المشكلة 2: تلوث السطح ونزع الكربنة

يمكن لبيئة التسخين أن تغير كيمياء المعدن. على سبيل المثال، يمكن للهب الغني بالوقود أن يدخل الكربون إلى سطح النحاس، مما يسبب الهشاشة.

على العكس من ذلك، بالنسبة لسبائك الكربون الصلبة، يمكن أن يتسبب التسخين في بيئة غنية بالأكسجين في حدوث نزع الكربنة، حيث يتم حرق الكربون من السطح. يترك هذا طبقة حديد ناعمة لن تتصلب بشكل صحيح، مما يعرض سلامة الجزء النهائي للخطر.

المشكلة 3: خطر نمو الحبيبات

إذا تم تسخين المعدن فوق درجة حرارة إعادة التبلور الخاصة به أو تم الاحتفاظ به عند درجة الحرارة لفترة طويلة جدًا، فستبدأ الحبيبات المتكونة حديثًا في الاندماج والنمو بشكل أكبر.

يعد نمو الحبيبات المفرط ضارًا. يمكن أن يقلل من متانة المعدن وقوته. عند ثنيه، قد يُظهر المعدن ذو الحبيبات الكبيرة جدًا ملمس سطح خشن ومُنتفخ يُعرف بتأثير "قشر البرتقال". هذا الضرر عادة ما يكون غير قابل للعكس.

فهم المفاضلات: التحكم في العملية هو كل شيء

تعتمد قدرتك على تخمير قطعة من المعدن بشكل متكرر دون إتلافها على إتقان ثلاثة متغيرات. الفشل في أي من هذه المجالات هو ما يحدد حقًا عمر قطعة العمل الخاصة بك.

نافذة درجة الحرارة: ساخن جدًا مقابل بارد جدًا

كل سبيكة لها نطاق درجة حرارة تخمير محدد.

- بارد جدًا، ولن يحدث إعادة التبلور، مما يعني أن المعدن يظل متصلبًا بالعمل.

- ساخن جدًا، وتخاطر بنمو شديد للحبيبات أو حتى انصهار المعدن.

يعد استخدام أقلام تحديد درجة الحرارة أو فرن معاير أمرًا بالغ الأهمية للحصول على نتائج قابلة للتكرار وغير ضارة.

عامل الوقت: النقع والتبريد

يجب الاحتفاظ بالمعدن عند درجة حرارة التخمير - وهي عملية تسمى "النقع" - لفترة كافية لكي تتم إعادة تبلور المقطع العرضي بالكامل. تتطلب القطع السميكة أوقات نقع أطول.

ومع ذلك، بمجرد حدوث إعادة التبلور الكاملة، فإن أي وقت إضافي عند درجة الحرارة يساهم فقط في نمو الحبيبات غير المرغوب فيه. معدل التبريد حاسم أيضًا لبعض السبائك ويمكن أن يؤثر على الخصائص النهائية.

العامل البيئي: التحكم في الغلاف الجوي

يمنع التحكم في الغلاف الجوي أثناء التسخين التكلس والتغيرات الكيميائية. بالنسبة لصناع المجوهرات، يعني هذا استخدام لهب محايد أو مختزل قليلاً.

في البيئات الصناعية، يتم تحقيق ذلك عن طريق التخمير داخل أفران مملوءة بغازات خاملة (مثل الأرجون أو النيتروجين) لحماية سطح المعدن.

كيفية تطبيق هذا على عملك

تعتمد استراتيجيتك لإدارة دورات التخمير المتكررة على المواد والهدف الذي تسعى إليه.

- إذا كان تركيزك الأساسي هو صناعة المجوهرات أو أعمال النحاس: إعطاء الأولوية لممارسات التسخين النظيفة والتحكم الدقيق في درجة الحرارة لتقليل فقدان المادة بسبب التكلس ومنع ارتفاع درجة الحرارة الذي يسبب نمو الحبيبات.

- إذا كان تركيزك الأساسي هو الحدادة باستخدام الفولاذ الكربوني: انتبه جيدًا لبيئة الفرن وأوقات التسخين لمنع نزع الكربنة، مما سيؤدي إلى إتلاف قدرة الفولاذ على التصلب.

- إذا كان تركيزك الأساسي هو التشكيل الصناعي للسبائك: قم بتطبيق ضوابط دقيقة ومعايرة للأفران لدرجة الحرارة والوقت والغلاف الجوي لضمان نتائج متسقة وقابلة للتكرار دون تدهور في المواد.

من خلال إتقان عملية التخمير، تكتسب السيطرة على الخصائص الأساسية للمعدن، مما يتيح لك تشكيله حسب رغبتك.

جدول الملخص:

| العامل | التأثير على التخمير المتكرر | الاعتبار الرئيسي |

|---|---|---|

| فقدان المادة (التكلس) | ترقق تدريجي لقطعة العمل | استخدام أجواء خاضعة للرقابة لتقليل الأكسدة. |

| تلوث السطح | هشاشة أو ليونة | منع نزع الكربنة في الفولاذ؛ تجنب امتصاص الكربون في النحاس. |

| نمو الحبيبات | انخفاض المتانة، سطح "قشر البرتقال" | التحكم الصارم في درجة الحرارة ووقت النقع. |

| التحكم في العملية | يحدد الحد العملي | الدقة في درجة الحرارة والوقت والغلاف الجوي أمر بالغ الأهمية. |

حقق نتائج تخمير مثالية وقابلة للتكرار مع KINTEK.

سواء كنت تعمل في صناعة المجوهرات أو الحدادة أو التشكيل الصناعي للمعادن، فإن التحكم الدقيق في درجة الحرارة والغلاف الجوي الواقي أمران ضروريان للحفاظ على سلامة المادة عبر دورات متعددة. تتخصص KINTEK في أفران المختبرات عالية الأداء وأنظمة التحكم في الغلاف الجوي التي توفر الدقة والموثوقية التي يتطلبها عملك.

دعنا نساعدك في القضاء على المتغيرات التي تحد من عمليتك. اتصل بخبرائنا اليوم للعثور على حل التخمير المثالي لمختبرك أو ورشتك.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي استخدامات الأفران في الصناعة؟ تشغيل تحويل المواد والتصنيع

- كيف تؤثر أفران التحكم في درجة الحرارة عالية الدقة الصناعية على سبيكة 718؟ تحقيق سلامة فائقة للمواد

- ما هو مثال على التخميد؟ تحقيق الصلابة المثلى من خلال التبريد الدقيق

- ما هي عملية الصهر في الفرن القوسي الكهربائي؟ دليل خطوة بخطوة لإنتاج الصلب بكفاءة

- ما نوع انتقال الحرارة الذي يحدث في الفراغ أو الفضاء الخالي؟ كشف أسرار الإشعاع الحراري

- ما هي درجة الحرارة ووقت التثبيت للتلبيد؟ أتقن المتغيرات للحصول على أفضل النتائج

- ما مدى سخونة مبادل حرارة الفرن؟ فهم درجات حرارة التشغيل الآمنة لمنع المخاطر

- ما هو الغرض من التلبيد؟ بناء أجزاء قوية ومعقدة من المسحوق