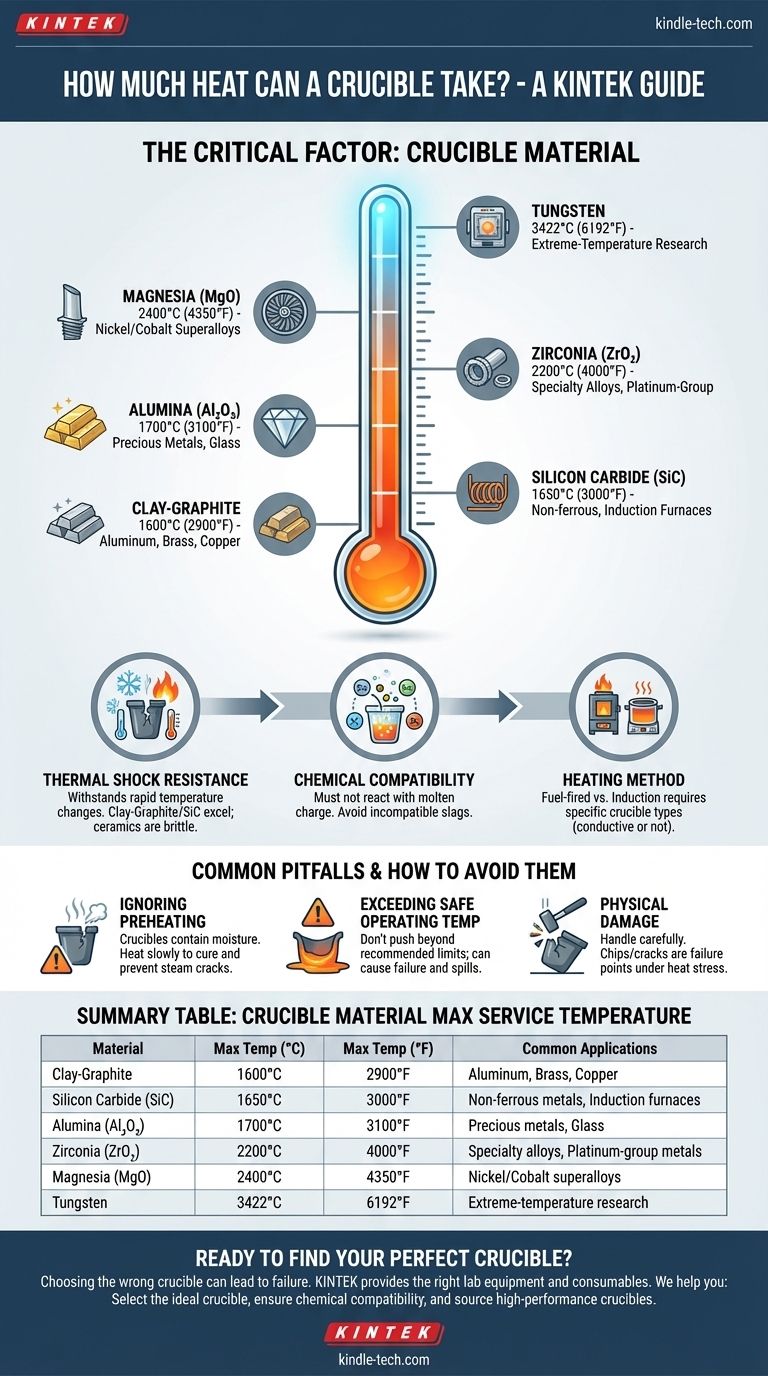

يتم تحديد أقصى حرارة يمكن أن تتحملها البوتقة بالكامل من خلال تركيبتها المادية، وهي خاصية تُعرف باسم أقصى درجة حرارة تشغيل لها. يمكن أن تتراوح هذه الدرجة من حوالي 1600 درجة مئوية (2900 درجة فهرنهايت) للبوتقات الشائعة المصنوعة من الطين والجرافيت التي يستخدمها الهواة، إلى أكثر من 3400 درجة مئوية (6192 درجة فهرنهايت) للبوتقات المتخصصة المصنوعة من التنجستن المستخدمة في الأبحاث الصناعية. المفتاح هو اختيار بوتقة مصنوعة من مادة يمكنها التعامل بأمان مع درجات حرارة أعلى بكثير من نقطة انصهار المادة التي تعمل بها.

النقطة الأكثر شيوعًا للفشل ليست تجاوز الحد الأقصى المطلق لدرجة حرارة البوتقة، بل اختيار المادة الخاطئة للوظيفة أو تعريضها لتغيرات سريعة في درجة الحرارة لا يمكنها تحملها. يعتمد الصهر الناجح على مطابقة خصائص البوتقة مع المعدن المحدد وطريقة التسخين التي تنوي استخدامها.

العامل الحاسم: مادة البوتقة

مادة البوتقة هي المتغير الأهم. تم تصميم كل نوع لمجموعة محددة من درجات الحرارة والمعادن وبيئات التسخين.

الطين-الجرافيت وكربيد السيليكون

هذه هي المواد الأساسية لمعظم أعمال المسابك غير الحديدية.

تعتبر بوتقات الطين-الجرافيت خيارًا فعالاً من حيث التكلفة وموثوقًا لصهر معادن مثل الألومنيوم والنحاس الأصفر والنحاس. تتراوح درجة حرارة الخدمة القصوى لها عادةً حوالي 1600 درجة مئوية (2900 درجة فهرنهايت).

توفر بوتقات كربيد السيليكون (SiC) أداءً فائقًا، مع توصيل حراري أعلى لعمليات صهر أسرع وعمر خدمة أطول. تعمل في نطاق درجة حرارة مماثل، يصل إلى 1650 درجة مئوية (3000 درجة فهرنهايت)، وهي ممتازة لكل من الأفران التي تعمل بالوقود والأفران الحثية.

السيراميك عالي الحرارة

للتطبيقات التي تتطلب نقاءً أعلى، أو المعادن التفاعلية، أو سبائك الصلب، يلزم استخدام بوتقات السيراميك.

الألومينا (Al₂O₃) هي مادة سيراميكية عالية النقاء شائعة جدًا، ومثالية لصهر المعادن الثمينة أو الزجاج. يمكنها تحمل الاستخدام المستمر حتى حوالي 1700 درجة مئوية (3100 درجة فهرنهايت).

تُستخدم الزركونيا (ZrO₂) لتطبيقات درجات الحرارة الأعلى، حيث تظل مستقرة حتى 2200 درجة مئوية (4000 درجة فهرنهايت). غالبًا ما يتم اختيارها لصهر السبائك المتخصصة، أو معادن مجموعة البلاتين، أو المواد شديدة التفاعل.

يُفضل أكسيد المغنيسيوم (MgO) لصهر السبائك الفائقة القائمة على النيكل والكوبالت نظرًا لمقاومته الممتازة للخبث الأساسي. يمكن استخدامه في درجات حرارة تصل إلى 2400 درجة مئوية (4350 درجة فهرنهايت).

المعادن المقاومة للحرارة

تُستخدم هذه المواد لتطبيقات درجات الحرارة القصوى، حصريًا تقريبًا في بيئات الفراغ أو الغاز الخامل لمنع الأكسدة.

يحتوي التنجستن على أعلى نقطة انصهار لأي معدن، مما يجعله المادة المثالية للبوتقات في تطبيقات البحث، مع أقصى درجة حرارة خدمة تبلغ 3422 درجة مئوية (6192 درجة فهرنهايت).

الموليبدينوم هو خيار آخر لدرجات الحرارة العالية، ومناسب للاستخدام حتى حوالي 2000 درجة مئوية (3632 درجة فهرنهايت) في جو متحكم فيه.

ما وراء درجة الحرارة: العوامل التي تسبب الفشل

تصنيف درجة الحرارة القصوى للبوتقة هو جزء فقط من القصة. فهم هذه العوامل الأخرى أمر بالغ الأهمية للسلامة والنجاح.

مقاومة الصدمة الحرارية

هذه هي قدرة المادة على تحمل التغيرات السريعة في درجة الحرارة دون تشقق.

تتمتع البوتقات المصنوعة من الطين-الجرافيت وكربيد السيليكون بمقاومة ممتازة للصدمات الحرارية، وهذا هو السبب في أنها مناسبة تمامًا لدورات التسخين والتبريد المتكررة في أعمال المسابك.

البوتقات السيراميكية عادة ما تكون أكثر هشاشة ويجب تسخينها وتبريدها ببطء وبشكل متساوٍ لمنع الفشل الكارثي.

التوافق الكيميائي

يجب ألا تتفاعل مادة البوتقة مع الشحنة المنصهرة بداخلها.

على سبيل المثال، استخدام بوتقة قائمة على السيليكا لصهر سبيكة تنتج خبثًا أساسيًا سيؤدي إلى تدهور البوتقة وفشلها بسرعة، بغض النظر عن درجة الحرارة. عدم التفاعل الكيميائي للبوتقة بالنسبة لمادتك المحددة أمر غير قابل للتفاوض.

طريقة التسخين

طريقة تطبيق الحرارة مهمة.

تقوم الأفران التي تعمل بالوقود (البروبان، الغاز الطبيعي) بتسخين البوتقة خارجيًا. تعمل معظم المواد بشكل جيد في هذه البيئة.

تستخدم الأفران الحثية المجالات المغناطيسية لتسخين المادة. يتطلب هذا إما بوتقة مصنوعة من مادة موصلة (مثل الجرافيت أو كربيد السيليكون) أو وضع بوتقة سيراميكية غير موصلة داخل غلاف "مستقبل" موصل.

الأخطاء الشائعة وكيفية تجنبها

اختيار البوتقة الصحيحة هو الخطوة الأولى فقط. الاستخدام السليم ضروري لمنع الفشل وضمان السلامة.

تجاهل إجراءات التسخين المسبق

تحتوي البوتقات الجديدة، وخاصة نماذج الطين-الجرافيت، على رطوبة متبقية من التصنيع. يجب تسخينها ببطء ورفق (معالجتها) للمرة الأولى لطرد هذه الرطوبة. تسخين بوتقة جديدة بسرعة كبيرة سيؤدي إلى تحول الماء المحبوس إلى بخار وتكسيرها.

تجاوز درجة حرارة التشغيل الآمنة

هناك فرق بين نقطة انصهار المادة ودرجة حرارة الخدمة الآمنة القصوى. دفع البوتقة إلى ما وراء نطاق التشغيل الموصى به يمكن أن يتسبب في تليينها أو تشوهها أو فشلها، مما يؤدي إلى انسكاب خطير للمواد المنصهرة.

الضرر المادي

لا تسقط الأدوات أبدًا في بوتقة ساخنة أو تتعامل معها بخشونة. حتى الشق أو الكسر الصغير يمكن أن يصبح نقطة فشل كارثية عندما يتم تسخين البوتقة إلى درجة الحرارة تحت ضغط شحنة كاملة.

اتخاذ القرار الصحيح لهدفك

اختر بوتقتك بناءً على فهم واضح لمهمتك وموادك المحددة.

- إذا كان تركيزك الأساسي هو صهر الألومنيوم أو النحاس الأصفر أو النحاس: توفر بوتقة الطين-الجرافيت أفضل توازن بين الأداء والتكلفة. بوتقة كربيد السيليكون هي ترقية تستحق العناء لعمر أطول وعمليات صهر أسرع.

- إذا كان تركيزك الأساسي هو صهر الذهب أو الفضة أو المعادن الثمينة الأخرى: يلزم استخدام بوتقة سيليكا منصهرة عالية النقاء أو ألومينا لمنع تلوث منتجك النهائي.

- إذا كان تركيزك الأساسي هو صهر الصلب أو السبائك المتخصصة: يجب عليك استخدام بوتقة سيراميكية متخصصة، مثل أكسيد المغنيسيوم أو الزركونيا، مطابقة بعناية للكيمياء الفريدة لسبيكتك.

- إذا كان تركيزك الأساسي هو البحث في درجات الحرارة العالية في الفراغ: بوتقة معدنية مقاومة للحرارة مصنوعة من التنجستن أو الموليبدينوم هي الخيار الوحيد المناسب.

مطابقة قدرات بوتقتك مع تطبيقك المحدد هي الخطوة الأكثر أهمية لضمان صهر آمن وناجح.

جدول الملخص:

| مادة البوتقة | أقصى درجة حرارة خدمة (°م) | أقصى درجة حرارة خدمة (°ف) | التطبيقات الشائعة |

|---|---|---|---|

| الطين-الجرافيت | 1600 درجة مئوية | 2900 درجة فهرنهايت | الألومنيوم، النحاس الأصفر، النحاس |

| كربيد السيليكون (SiC) | 1650 درجة مئوية | 3000 درجة فهرنهايت | المعادن غير الحديدية، أفران الحث |

| الألومينا (Al₂O₃) | 1700 درجة مئوية | 3100 درجة فهرنهايت | المعادن الثمينة، الزجاج |

| الزركونيا (ZrO₂) | 2200 درجة مئوية | 4000 درجة فهرنهايت | السبائك المتخصصة، معادن مجموعة البلاتين |

| أكسيد المغنيسيوم (MgO) | 2400 درجة مئوية | 4350 درجة فهرنهايت | سبائك النيكل/الكوبالت الفائقة |

| التنجستن | 3422 درجة مئوية | 6192 درجة فهرنهايت | أبحاث درجات الحرارة القصوى |

هل أنت مستعد للعثور على بوتقتك المثالية؟

يمكن أن يؤدي اختيار البوتقة الخاطئة إلى فشل عمليات الصهر، أو تلوث المواد، أو حتى فشل خطير في المعدات. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية المناسبة لتطبيقك المحدد.

يمكننا مساعدتك في:

- اختيار مادة البوتقة المثالية بناءً على المعدن المستهدف، ودرجة الحرارة، وطريقة التسخين.

- ضمان التوافق الكيميائي لمنع التلوث وتدهور البوتقة.

- توفير بوتقات عالية الأداء من مصنعين موثوقين لضمان السلامة والموثوقية.

لا تخاطر بموادك أو سلامتك. دع خبرائنا يرشدونك إلى الحل الأمثل.

اتصل بـ KINTEK اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- بوت سيراميك ألومينا Al2O3 نصف دائري بغطاء للسيراميك المتقدم الهندسي الدقيق

- بوتقة سيراميك متقدمة من الألومينا Al2O3 مع غطاء، بوتقة معملية أسطوانية

- بوتقة خزفية من الألومينا على شكل قوس مقاومة لدرجات الحرارة العالية للسيراميك المتقدم الدقيق الهندسي

- تحليل حراري متقدم للسيراميك الدقيق بوتقات الألومينا (Al2O3) لتحليل TGA DTA الحراري

- بوتقة سيراميك الألومينا المتقدمة عالية النقاوة Al2O3 للفرن الكهربائي المختبري

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه بوتقة الألومينا في التخليق الصلب عالي الحرارة لـ Na3OBr؟ ضمان نقاء العينة

- ما هي وظيفة بوتقات الألومينا في تخليق Na3V2(PO4)2F3؟ ضمان النقاء في إنتاج NVPF

- ما هي مزايا البوتقات المصنوعة من الألومينا عالية النقاء لأملاح الزنك والصوديوم والبوتاسيوم والكلور المنصهرة؟ ضمان النقاء التجريبي

- كيف يضمن استخدام البوتقات الخزفية المقاومة للتآكل النقاء الكيميائي للمواد؟ | KINTEK

- لماذا يُفضل استخدام بوتقة الألومينا عالية النقاء للأكسدة عند درجات حرارة عالية؟ ضمان سلامة بيانات لا مثيل لها