الإجابة المختصرة هي هذه: يجب تسخين الفولاذ بطريقة بطيئة وموحدة وخاضعة لرقابة صارمة إلى درجة حرارة محددة، والاحتفاظ به عند هذه الدرجة لمدة كافية، ثم تبريده بشكل مناسب. هذه العملية ليست إجراءً واحدًا بل هي تسلسل من ثلاث مراحل - التسخين، والتطبيع (النقع)، والتبريد - حيث يتم تحديد معلمات كل مرحلة بالكامل من خلال نوع الفولاذ والخصائص النهائية المطلوبة. يعد التسرع أو سوء إدارة مرحلة التسخين هو السبب الأكثر شيوعًا لفشل المعالجة الحرارية.

المبدأ الأهم الوحيد لتسخين الفولاذ هو التحكم. يؤدي التسخين غير المتحكم فيه أو غير المنتظم إلى إجهاد حراري ويسبب تحولًا معدنيًا غير مكتمل، وهما المصدران الرئيسيان للتشقق والتشوه وخصائص المواد غير المتسقة.

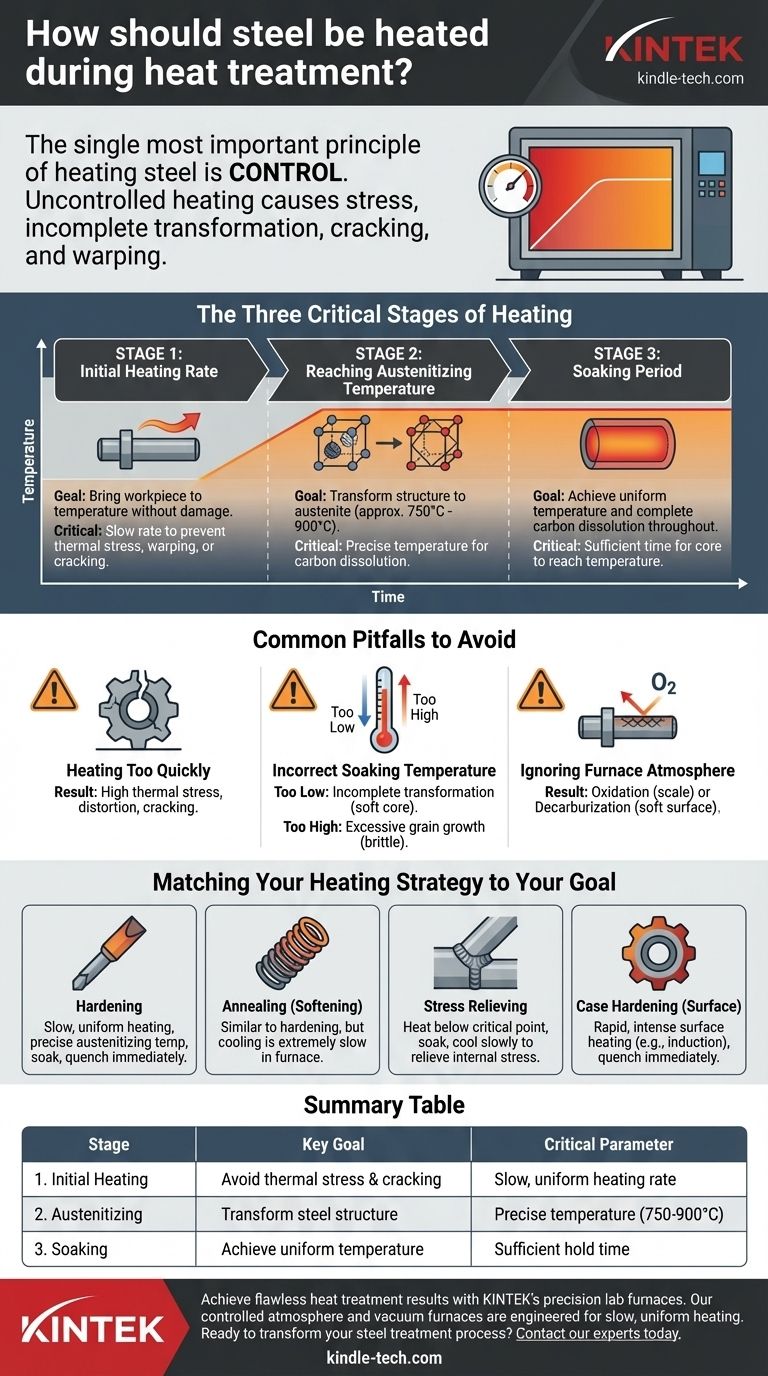

المراحل الثلاث الحرجة للتسخين

يتطلب تسخين الفولاذ بنجاح للمعالجة إدارة ثلاث مراحل متميزة ومتسلسلة. يخدم كل منها غرضًا حاسمًا في إعداد التركيب الداخلي للفولاذ للتحول النهائي الذي يحدث أثناء التبريد.

المرحلة 1: معدل التسخين الأولي

الهدف خلال المرحلة الأولية هو رفع قطعة العمل إلى درجة الحرارة المستهدفة دون التسبب في تلف. يتسبب تسخين الفولاذ في تمدده، وإذا سخن جزء من المكون بشكل أسرع من جزء آخر، فإن هذا التمدد التفاضلي يخلق إجهادًا داخليًا.

بالنسبة للأشكال المعقدة، أو المقاطع السميكة، أو الفولاذ عالي الكربون، يمكن لهذا الإجهاد الحراري أن يتجاوز بسهولة قوة المادة، مما يؤدي إلى التشوه أو التشقق قبل أن يصل الفولاذ إلى درجة حرارة التحول الخاصة به. لذلك، يجب أن يكون معدل التسخين بطيئًا بما يكفي للسماح لدرجة الحرارة بالاستواء في جميع أنحاء الجزء.

المرحلة 2: الوصول إلى درجة حرارة الأوستنيت

من أجل التقسية والتطبيع، يجب تسخين الفولاذ فوق درجة حرارته الحرجة العليا (عادة ما بين 750 درجة مئوية و 900 درجة مئوية أو 1400 درجة فهرنهايت و 1650 درجة فهرنهايت، اعتمادًا على السبيكة). هذه هي درجة حرارة الأوستنيت.

عند هذه النقطة، يتحول التركيب البلوري للفولاذ من حالته في درجة حرارة الغرفة (الفريت والبيرلايت) إلى تركيب جديد عالي الحرارة يسمى الأوستنيت. يتمتع هذا التركيب الجديد بالقدرة الفريدة على إذابة الكربون في محلول صلب، وهو الشرط المسبق الأساسي للتقسية أثناء التبريد اللاحق.

المرحلة 3: فترة التطبيع (النقع)

مجرد الوصول إلى درجة الحرارة المستهدفة لا يكفي. يجب الاحتفاظ بقطعة العمل عند درجة الحرارة هذه لفترة محددة، تُعرف باسم التطبيع (النقع).

الغرض من التطبيع مزدوج. أولاً، يضمن أن المقطع العرضي بأكمله للجزء، من السطح إلى اللب، قد وصل إلى درجة حرارة موحدة. ثانيًا، يوفر الوقت اللازم لذوبان الكربون وعناصر السبائك الأخرى بشكل كامل ومتساوٍ في جميع أنحاء تركيب الأوستنيت. قلة وقت التطبيع هي سبب رئيسي لسطح صلب ولكن قلب ناعم وضعيف.

النتائج الشائعة التي يجب تجنبها

عملية التسخين هي المكان الذي تنشأ فيه معظم عيوب المعالجة الحرارية. يعد فهم هذه الأخطاء الشائعة أمرًا بالغ الأهمية لتحقيق نتائج يمكن التنبؤ بها وعالية الجودة.

الخطأ 1: التسخين بسرعة كبيرة

هذا هو الخطأ الأكثر تكرارًا. النتيجة الفورية هي إجهاد حراري عالٍ، مما يؤدي إلى التشوه أو التشقق. هذا خطير بشكل خاص لسبائك الأدوات والأجزاء ذات الزوايا الحادة أو التغيرات الكبيرة في السماكة.

الخطأ 2: درجة حرارة التطبيع غير الصحيحة

استخدام درجة الحرارة الخاطئة يقوض العملية بأكملها.

- الوصول إلى درجة أقل من المطلوب (منخفضة جدًا): سيتحول التحول إلى الأوستنيت بشكل غير مكتمل. لن يذوب الكربون بالكامل، ولن يصل الفولاذ إلى أقصى صلابة ممكنة بعد التبريد.

- الوصول إلى درجة أعلى من المطلوب (مرتفعة جدًا): يتسبب هذا في نمو الحبيبات البلورية داخل الأوستنيت بشكل مفرط. تؤدي الحبيبات الكبيرة إلى منتج نهائي هش وضعيف، حتى لو كان صلبًا.

الخطأ 3: تجاهل بيئة الفرن

البيئة التي يتم فيها تسخين الفولاذ مهمة للغاية. يمكن أن يتسبب التسخين في وجود الأكسجين (كما في الفرن التقليدي الذي يعمل بالهواء) في مشكلتين رئيسيتين.

- الأكسدة (القشور): تتشكل طبقة من أكسيد الحديد، أو القشور، على السطح. يغير هذا الأبعاد النهائية للجزء ويمكن أن يتداخل مع عملية التبريد.

- نزع الكربنة: يمكن للأكسجين أن يتفاعل مع الكربون الموجود على سطح الفولاذ ويزيله. السطح منزوع الكربنة لن يتصلب بشكل صحيح، مما يؤدي إلى "قشرة" ناعمة على الجزء النهائي. يمكن أن يمنع استخدام فرن تفريغ أو إدخال جو واقٍ حدوث ذلك.

مطابقة استراتيجية التسخين الخاصة بك مع هدفك

يعتمد بروتوكول التسخين الصحيح بالكامل على ما تحاول تحقيقه.

- إذا كان تركيزك الأساسي هو التقسية: سخّن ببطء وبشكل موحد إلى درجة حرارة الأوستنيت الدقيقة لسبائكك المحددة، وطبّق (انقع) لفترة كافية حتى تصل درجة حرارة اللب، ثم انتقل فورًا إلى التبريد.

- إذا كان تركيزك الأساسي هو التخمير (التليين): عملية التسخين مشابهة للتقسية، ولكن يجب أن يكون التبريد الذي يلي ذلك بطيئًا للغاية، مما يسمح غالبًا للجزء بالتبريد مع الفرن نفسه.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد: سخّن إلى درجة حرارة أقل بكثير من نقطة التحول الحرجة، واحتفظ بها من أجل التجانس، ثم برّد ببطء. الهدف هو تخفيف الإجهاد الداخلي دون تغيير صلابة اللب.

- إذا كان تركيزك الأساسي هو تقسية السطح (تقسية القشرة): استخدم طرقًا مثل التسخين بالحث أو اللهب التي تطبق حرارة شديدة بسرعة كبيرة وعلى السطح فقط، تاركة اللب دون تغيير قبل التبريد.

في نهاية المطاف، يعد إتقان التطبيق المتحكم فيه للحرارة هو أساس المعالجة الحرارية للفولاذ المتوقعة والناجحة.

جدول ملخص:

| المرحلة | الهدف الرئيسي | المعلمة الحرجة |

|---|---|---|

| 1. التسخين الأولي | تجنب الإجهاد الحراري والتشقق | معدل تسخين بطيء وموحد |

| 2. الأوستنيت | تحويل هيكل الفولاذ | درجة حرارة دقيقة (750-900 درجة مئوية) |

| 3. التطبيع (النقع) | تحقيق درجة حرارة موحدة وذوبان الكربون | وقت احتفاظ كافٍ عند درجة الحرارة |

احصل على نتائج معالجة حرارية خالية من العيوب باستخدام أفران KINTEK المخبرية الدقيقة.

تم تصميم أفراننا ذات الغلاف الجوي المتحكم فيه وأفران التفريغ لتوفير التسخين البطيء والموحد الضروري لمنع التشوه والتشقق ونزع الكربنة. سواء كان هدفك هو التقسية أو التخمير أو تخفيف الإجهاد، فإن معدات KINTEK توفر الدقة والموثوقية التي يتطلبها مختبرك.

هل أنت مستعد لتحويل عملية معالجة الفولاذ الخاصة بك؟ اتصل بخبرائنا اليوم للعثور على حل الفرن المثالي لسبائكك وتطبيقك المحدد.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي درجة الحرارة القصوى لفرن المفل؟ ابحث عن الحرارة المناسبة لتطبيقك

- ما هي دقة درجة الحرارة لفرن الصهر؟ تحقيق تسخين دقيق وموحد

- ما هو الغرض من فرن الكتم؟ تحقيق تسخين عالي النقاء لمختبرك

- ما هو مبدأ عمل واستخدام فرن الكتم؟ تحقيق تسخين دقيق وخالٍ من التلوث

- كيفية استخدام فرن الكتم؟ دليل خطوة بخطوة للتشغيل الآمن والفعال