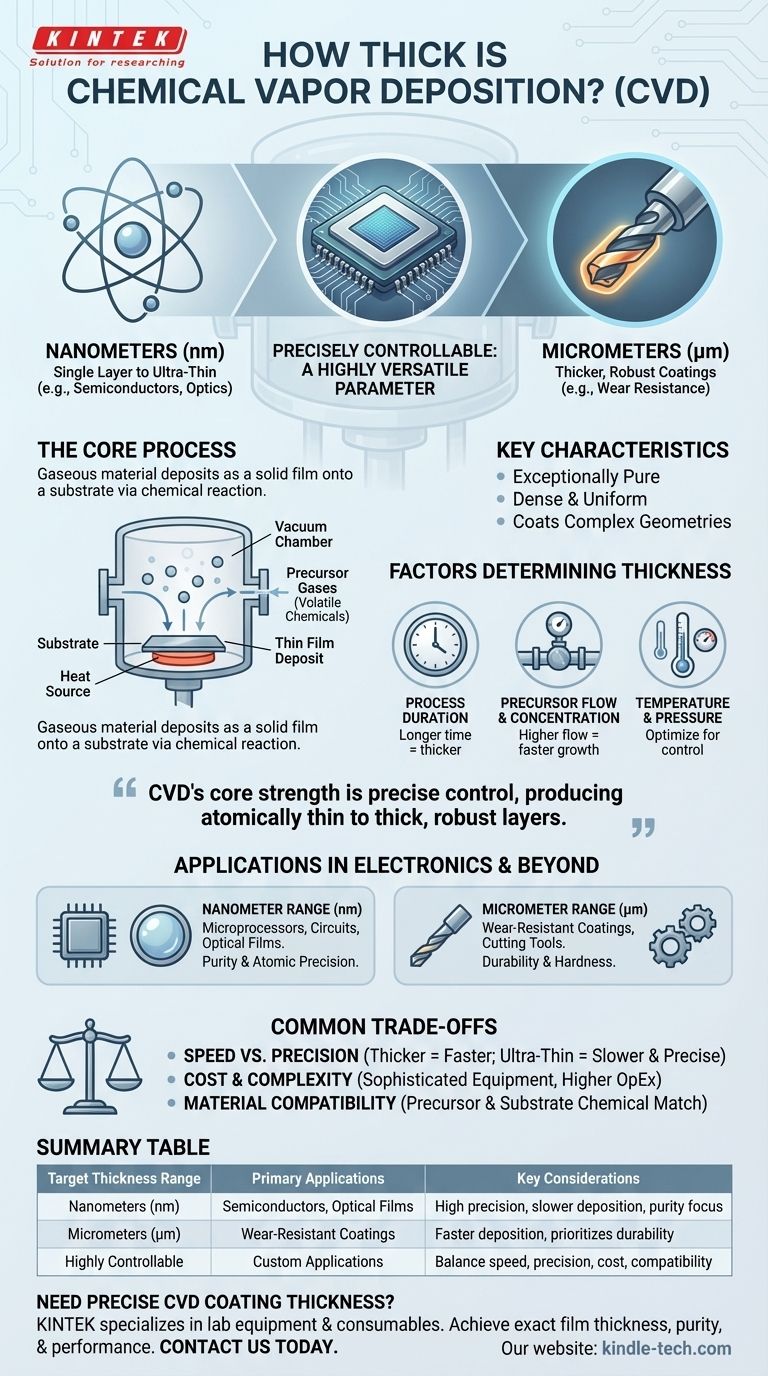

إن سمك طلاء الترسيب الكيميائي للبخار (CVD) ليس قيمة واحدة، بل هو معلمة قابلة للتحكم بدرجة عالية. تشتهر هذه العملية بدقتها، مما يسمح بإنشاء أغشية تتراوح من طبقة واحدة من الذرات (نانومتر) إلى عدة ميكرومترات سمكًا، اعتمادًا كليًا على التطبيق المحدد ومتغيرات العملية.

تكمن القوة الأساسية للترسيب الكيميائي للبخار في تحكمه الدقيق في سمك الفيلم. تتيح هذه المرونة إنتاج كل شيء بدءًا من الطبقات الرقيقة الذرية المطلوبة للإلكترونيات الحديثة وحتى الطلاءات الأكثر سمكًا وقوة لمقاومة التآكل.

ما هو الترسيب الكيميائي للبخار؟

العملية الأساسية

الترسيب الكيميائي للبخار هو عملية تصنيع تستخدم غرفة تفريغ لترسيب مادة صلبة من حالة غازية على سطح، يُعرف بالركيزة.

يتم إدخال سلائف كيميائية متطايرة إلى الغرفة. ثم يتم تحفيز تفاعل كيميائي، عادةً عن طريق الحرارة، مما يتسبب في ترسيب المادة على قطعة العمل.

الخصائص الرئيسية

نتج عن هذه العملية طبقة رقيقة نقية وكثيفة وموحدة بشكل استثنائي. نظرًا لأن الغازات السابقة يمكن أن تتدفق حول الأشكال الهندسية المعقدة، فإن CVD ممتاز لطلاء الأشكال المعقدة بالتساوي.

العوامل التي تحدد سمك CVD

السمك النهائي لطلاء CVD هو نتيجة مباشرة لعدة معلمات عملية مُدارة بعناية. التحكم الكامل في هذه المتغيرات هو ما يجعل التكنولوجيا متعددة الاستخدامات.

مدة العملية

العامل الأكثر وضوحًا هو الوقت. كلما طالت مدة تعرض الركيزة لعملية الترسيب، زادت كمية المادة المتراكمة، مما يؤدي إلى طبقة أكثر سمكًا.

تدفق وتركيز السلائف

يؤثر المعدل الذي يتم به إدخال المواد الكيميائية السابقة إلى الغرفة بشكل مباشر على معدل النمو. يؤدي معدل التدفق الأعلى عمومًا إلى ترسيب أسرع وطلاء أكثر سمكًا في فترة زمنية معينة.

درجة الحرارة والضغط

درجة الحرارة والضغط داخل غرفة التفريغ حاسمان. تحدد هذه الظروف سرعة التفاعلات الكيميائية على سطح الركيزة. يعد تحسينها أمرًا أساسيًا للتحكم ليس فقط في السمك ولكن أيضًا في جودة الفيلم وهيكله.

فهم ميزة "فائقة الرقة"

تطبيقات في الإلكترونيات

يعتمد إنتاج المعالجات الدقيقة والدوائر الكهربائية على ترسيب طبقات دقيقة ذريًا من المواد الموصلة والعازلة. يوفر CVD المستوى الدقيق من التحكم اللازم لبناء هذه الهياكل المجهرية المعقدة.

النقاء على أي نطاق

سواء كان ترسيب فيلم سمكه بضعة نانومترات أو عدة ميكرومترات، ينتج CVD مواد ذات نقاء عالٍ بشكل استثنائي. وهذا يضمن أداءً يمكن التنبؤ به وموثوقًا، وهو أمر غير قابل للتفاوض في مجالات مثل تصنيع أشباه الموصلات.

مقايضات شائعة يجب مراعاتها

على الرغم من قوتها، تتضمن عملية CVD موازنة الأولويات المتنافسة لتحقيق النتيجة المرجوة.

السرعة مقابل الدقة

بشكل عام، يمكن ترسيب الأغشية السميكة بمعدل أعلى. ومع ذلك، فإن تحقيق فيلم فائق الرقة وموحد تمامًا بدقة على المستوى الذري يتطلب غالبًا عملية أبطأ وأكثر تحكمًا بدقة.

التكلفة والتعقيد

المعدات المطلوبة لـ CVD عالية الدقة متطورة ومكلفة. يضيف الحصول على تحكم دقيق في درجة الحرارة والضغط وتدفق الغاز للتطبيقات المتقدمة إلى التعقيد التشغيلي والتكلفة.

توافق المواد والركيزة

تعتمد العملية بشكل أساسي على التفاعلات الكيميائية. يقتصر اختيار المواد الكيميائية السابقة على تلك التي ستتفاعل بشكل مناسب عند درجات حرارة يمكن أن تتحملها الركيزة دون أن تتلف.

مطابقة السمك لتطبيقك

سيحدد متطلب السمك النهائي كيفية تعاملك مع عملية CVD.

- إذا كان تركيزك الأساسي هو تصنيع أشباه الموصلات: ستستفيد من CVD لقدرتها على إنشاء أغشية نقية وموحدة بشكل استثنائي، غالبًا ما تكون بسمك بضعة نانومترات فقط.

- إذا كان تركيزك الأساسي هو الطلاءات المقاومة للتآكل (على سبيل المثال، على أدوات القطع): ستستخدم CVD لبناء طبقات أكثر سمكًا وصلابة بكثير، عادةً في نطاق الميكرومتر، لتعزيز المتانة.

- إذا كان تركيزك الأساسي هو إنشاء أفلام بصرية: ستحتاج إلى تحكم دقيق في السمك في نطاق النانومتر لمعالجة انعكاس الضوء ونقله للعدسات أو المستشعرات.

في النهاية، يتم تحديد سمك طلاء CVD حسب الاحتياجات المحددة لمشروعك.

جدول الملخص:

| نطاق السمك المستهدف | التطبيقات الأساسية | اعتبارات رئيسية |

|---|---|---|

| نانومتر (nm) | أشباه الموصلات، الإلكترونيات الدقيقة، الأفلام البصرية | يتطلب دقة عالية، ترسيب أبطأ، التركيز على النقاء والتوحيد |

| ميكرومتر (µm) | طلاءات مقاومة للتآكل، أدوات القطع، طبقات واقية سميكة | ترسيب أسرع ممكن، يعطي الأولوية للمتانة والصلابة |

| قابل للتحكم بدرجة عالية | تطبيقات مخصصة عبر الصناعات | توازن بين السرعة والدقة والتكلفة وتوافق الركيزة |

هل تحتاج إلى طلاء CVD بسمك دقيق لتطبيقك؟ تتخصص KINTEK في معدات ومستهلكات المختبرات، وتقدم حلولًا لتصنيع أشباه الموصلات، والطلاءات المقاومة للتآكل، والأفلام البصرية. تضمن خبرتنا حصولك على السمك والنقاء والأداء الدقيق الذي يتطلبه مشروعك. اتصل بنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لحلول CVD لدينا تعزيز قدرات مختبرك!

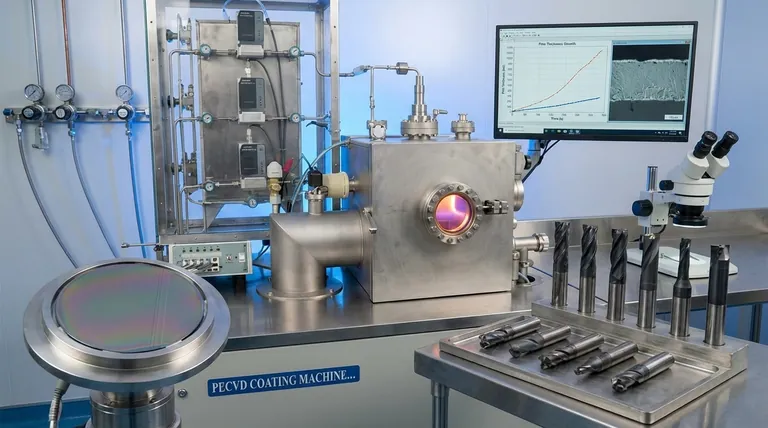

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

يسأل الناس أيضًا

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن