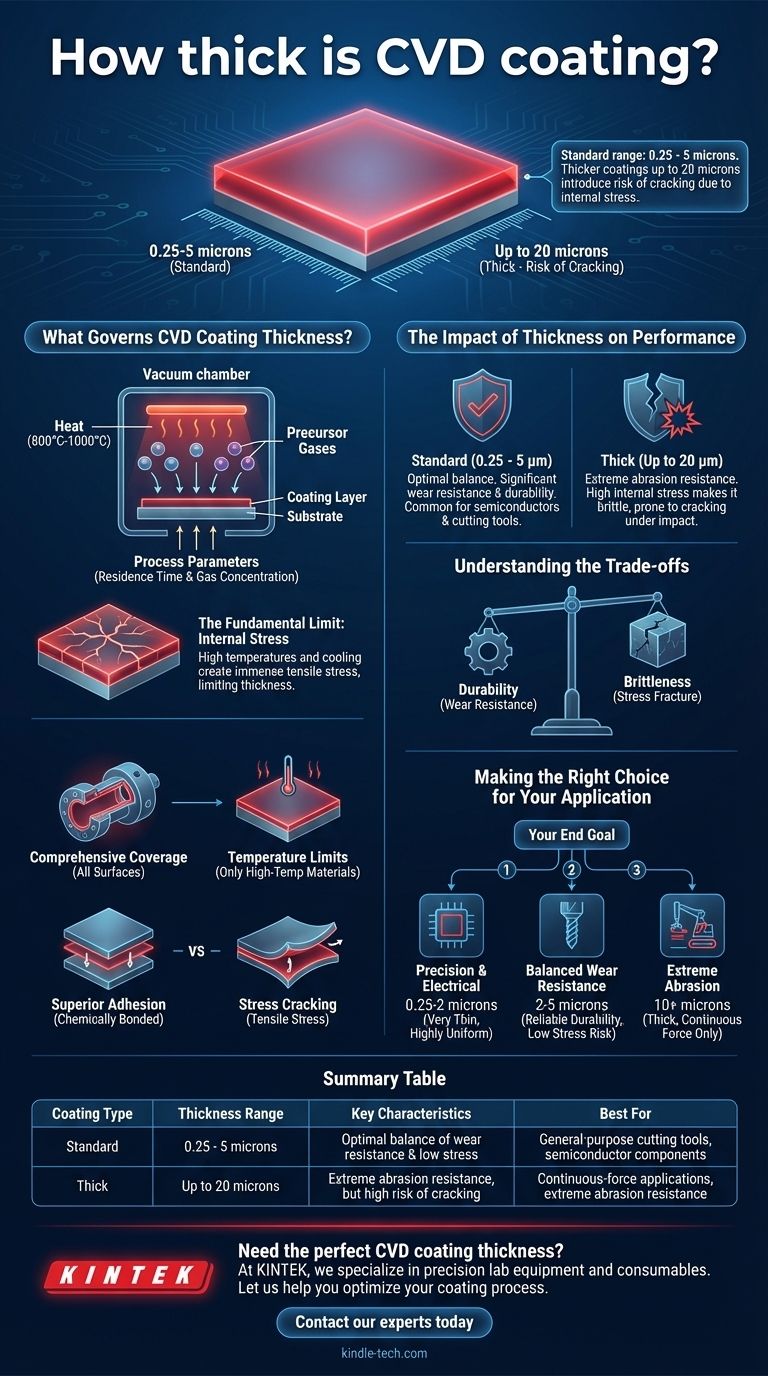

في معظم التطبيقات الصناعية، يتراوح سمك طلاء الترسيب الكيميائي للبخار (CVD) بين 0.25 و 5 ميكرون. بينما هذا هو النطاق القياسي، قد تستخدم بعض التطبيقات المتخصصة طبقات سميكة تصل إلى 20 ميكرون. ومع ذلك، فإن هذا السمك المتزايد يؤدي إلى مقايضات كبيرة، لا سيما خطر التصدع بسبب الإجهاد الداخلي.

إن سمك طلاء CVD ليس نتيجة عرضية للعملية ولكنه قرار هندسي حاسم. يوازن الاختيار بين الحاجة إلى مقاومة التآكل والإجهاد الفيزيائي المتأصل الذي يحد من مدى سمك الطلاء قبل أن تتعرض سلامته الهيكلية للخطر.

ما الذي يحكم سمك طلاء CVD؟

لفهم الآثار المترتبة على السمك، يجب عليك أولاً فهم كيفية التحكم فيه ولماذا هو محدود بطبيعته. تحتوي عملية الترسيب نفسها على المفتاح.

عملية الترسيب الأساسية

يتضمن الترسيب الكيميائي للبخار تسخين ركيزة (الجزء الذي يتم طلاؤه) في غرفة مفرغة. يتم إدخال غازات بادئة متطايرة، والتي تتفاعل وتتحلل على السطح الساخن، مما يؤدي إلى إنشاء طبقة جديدة ورقيقة من المادة مرتبطة كيميائيًا بالجزء.

التحكم في السمك باستخدام معلمات العملية

يتمتع المهندسون بتحكم دقيق في سمك الفيلم النهائي. إنها ليست نتيجة عشوائية. يتم تحديد السمك بشكل أساسي عن طريق تعديل متغيرات العملية مثل وقت الإقامة — المدة التي يتعرض فيها الجزء للغازات البادئة — وتركيز تلك الغازات.

الحد الأساسي: الإجهاد الداخلي

العامل الأساسي الذي يحد من سمك CVD هو الإجهاد الداخلي. تحدث العملية في درجات حرارة عالية جدًا، غالبًا ما بين 800 درجة مئوية و 1000 درجة مئوية. عندما يبرد الجزء وطلاؤه الجديد، تخلق الاختلافات في معدلات التمدد الحراري الخاصة بهما إجهادًا شديدًا داخل طبقة الطلاء. كلما زاد سمك الطلاء، زاد هذا الإجهاد المخزن.

تأثير السمك على الأداء

يرتبط السمك الذي تستهدفه ارتباطًا مباشرًا بالأداء الذي تحتاجه والمخاطر التي ترغب في قبولها. يندرج الاختيار عمومًا في فئتين.

الطلاءات القياسية (0.25 - 5 ميكرون)

يمثل هذا النطاق التوازن الأمثل لمعظم التطبيقات. يوفر زيادة كبيرة في مقاومة التآكل والمتانة دون تراكم إجهاد داخلي كافٍ لخطر التصدع التلقائي. هذه الطلاءات شائعة في مكونات أشباه الموصلات وأدوات القطع للأغراض العامة.

الطلاءات السميكة (حتى 20 ميكرون)

يستخدم الطلاء السميك أحيانًا لتطبيقات تتطلب مقاومة تآكل شديدة. ومع ذلك، فإن الإجهاد الداخلي العالي يجعل الطلاء أكثر هشاشة. هذه الأفلام السميكة عرضة لتطوير تشققات دقيقة، والتي يمكن أن تنتشر تحت تأثير الصدمات أو الأحمال المتغيرة، مما يتسبب في تقشر الطلاء.

هذه الهشاشة تجعل طلاءات CVD السميكة مناسبة للعمليات ذات القوة المستمرة والموحدة، ولكنها خيار سيء لعمليات القطع المتقطعة مثل الطحن، حيث يمكن أن تتسبب الصدمات المتكررة بسهولة في فشل الطلاء.

فهم المقايضات

يتطلب اختيار طلاء CVD تقييمًا واضحًا لمزاياه وقيوده. هذه العملية ليست حلاً عالميًا، والسمك هو جوهر مقايضتها المركزية.

المتانة مقابل الهشاشة

الصراع الأساسي هو بين مقاومة التآكل والسلامة. يوفر الطلاء السميك المزيد من المواد التضحية للتآكل، لكن الإجهاد الداخلي المصاحب يجعله هشًا وعرضة للكسر تحت تأثير الصدمات.

التغطية الشاملة مقابل حدود درجة الحرارة

على عكس عمليات خط البصر (مثل PVD)، يمكن لغازات CVD أن تغطي جميع أسطح الجزء المعقد، بما في ذلك الخيوط الداخلية والثقوب العمياء. ومع ذلك، فإن الحرارة الشديدة المطلوبة تحد من مواد الركيزة التي يمكن استخدامها. فقط المواد ذات المقاومة العالية لدرجة الحرارة، مثل الكربيدات الأسمنتية، يمكن طلاؤها دون أن تتلف.

الالتصاق الفائق مقابل تشقق الإجهاد

يخلق التفاعل الكيميائي في قلب CVD طبقة قوية مرتبطة كيميائيًا مع التصاق فائق بالركيزة. هذه ميزة أساسية للعملية. ومع ذلك، يتعارض هذا بشكل مباشر مع الإجهاد الشد الذي يحاول سحب الطلاء بعيدًا أثناء تبريده.

اتخاذ الخيار الصحيح لتطبيقك

يتم تحديد سمك الطلاء المثالي بالكامل من خلال هدفك النهائي وقيود مادتك الأساسية.

- إذا كان تركيزك الأساسي على الدقة والخصائص الكهربائية (مثل أشباه الموصلات): ستحتاج إلى طلاء رقيق جدًا وموحد للغاية، غالبًا في نطاق 0.25 إلى 2 ميكرون.

- إذا كان تركيزك الأساسي على مقاومة التآكل المتوازنة على الأدوات المعقدة: يوفر النطاق القياسي من 2 إلى 5 ميكرون ملفًا موثوقًا للمتانة دون مخاطر مفرطة لفشل الإجهاد.

- إذا كان تركيزك الأساسي على مقاومة التآكل الشديدة في تطبيق قوة مستمرة: يمكن النظر في الطلاءات السميكة (10+ ميكرون)، ولكن يجب عليك التأكد من أن مادتك الأساسية يمكنها تحمل حرارة العملية وأن التطبيق خالٍ من الصدمات.

في النهاية، يتطلب اختيار سمك طلاء CVD المناسب فهمًا واضحًا لحدود مادتك والمتطلبات الميكانيكية المحددة لتطبيقك.

جدول الملخص:

| نوع الطلاء | نطاق السمك | الخصائص الرئيسية | الأفضل لـ |

|---|---|---|---|

| قياسي | 0.25 - 5 ميكرون | توازن أمثل بين مقاومة التآكل والإجهاد المنخفض | أدوات القطع للأغراض العامة، مكونات أشباه الموصلات |

| سميك | حتى 20 ميكرون | مقاومة تآكل شديدة، ولكن خطر التصدع مرتفع | تطبيقات القوة المستمرة، مقاومة التآكل الشديدة |

هل تحتاج إلى سمك طلاء CVD المثالي لأدواتك؟

في KINTEK، نحن متخصصون في معدات المختبرات الدقيقة والمواد الاستهلاكية لمعالجة المواد المتقدمة. تضمن خبرتنا تحقيق التوازن المثالي بين مقاومة التآكل والسلامة الهيكلية لتطبيقك المحدد — سواء كان ذلك مكونات أشباه الموصلات أو أدوات القطع الصناعية.

دعنا نساعدك على تحسين عملية الطلاء الخاصة بك لتحقيق أقصى قدر من المتانة والأداء. اتصل بخبرائنا اليوم للحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

يسأل الناس أيضًا

- ما هي خطوات الترسيب بالبخار الكيميائي بالترتيب؟ دليل لتدفق عملية الترسيب بالبخار الكيميائي (CVD)

- ماذا تعني LPCVD؟ إطلاق العنان للأغشية الرقيقة عالية الجودة والموحدة

- لماذا يستخدم الطلاء بالرش؟ تحقيق جودة ومتانة فائقة للأغشية

- كيف يُستخدم التبخير في الصناعة التحويلية؟ طلاء المنتجات بأغشية عالية الأداء

- كيف يتم طلاء الكربون؟ تعزيز أداء المواد بطلاء دقيق

- لماذا نستخدم الترسيب الكيميائي للبخار؟ افتح دقة لا مثيل لها في ترسيب الأغشية الرقيقة

- ما المقصود بترسيب البخار الكيميائي؟ دليل لنمو الأغشية الرقيقة عالية النقاء

- ما هي العوامل التي تؤثر على الأغشية الرقيقة؟ إتقان الركائز الثلاث لهندسة الأغشية الرقيقة