نعم، الرشّ (Sputtering) هو عملية ترسيب تعتمد بشكل أساسي على الفراغ. ومع ذلك، فإن دور الفراغ أكثر تعقيدًا من مجرد إزالة الهواء. تبدأ العملية بإنشاء فراغ عالٍ لضمان بيئة نقية تمامًا، وبعد ذلك يتم إدخال غاز رشّ محدد ومنخفض الضغط لتمكين عملية الترسيب الفعلية.

الغرض الأساسي من الفراغ في عملية الرشّ مزدوج: أولاً، إنشاء بيئة فائقة النظافة وخالية من الملوثات للركيزة والهدف، وثانيًا، توفير جو محكوم منخفض الضغط لغاز معين يمكن تأيينه لتنفيذ عملية الرشّ.

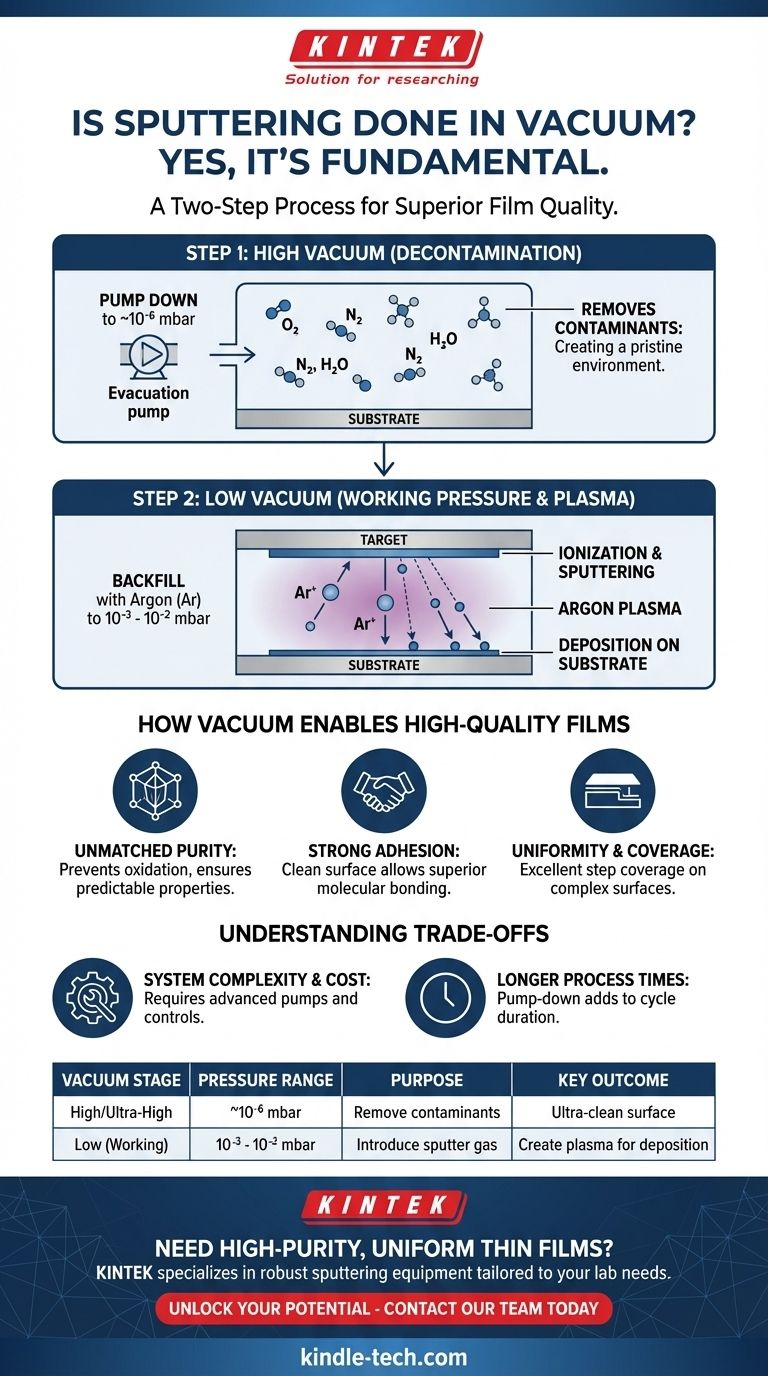

الدور المزدوج للفراغ في عملية الرشّ

يتطلب فهم الرشّ النظر إلى الفراغ ليس كحالة واحدة، بل كجزء حاسم من عملية من خطوتين. تستخدم كل خطوة مستوى مختلفًا من الفراغ لسبب محدد.

الخطوة 1: تحقيق بيئة فائقة النظافة

قبل أن يحدث أي ترسيب، يتم تفريغ الحجرة إلى حالة فراغ عالٍ أو فراغ فائق العلو، عادةً حوالي 10⁻⁶ ملي بار أو أقل.

الهدف هنا هو إزالة التلوث. تزيل هذه العملية الغازات الجوية النشطة مثل الأكسجين والنيتروجين وبخار الماء التي قد تتداخل مع عملية الترسيب، أو تسبب شوائب، أو تشكل مركبات كيميائية غير مرغوب فيها في الغشاء النهائي.

فكر في الأمر على أنه تنظيف وتجهيز دقيق للسطح قبل الطلاء. بدون هذه الخطوة، سيكون الغشاء المترسب ذا جودة رديئة ولن يلتصق بشكل صحيح بالركيزة.

الخطوة 2: إنشاء جو عملية محكوم

بمجرد تنظيف الحجرة، يتم إعادة ملئها بـ غاز الرشّ الخامل وعالي النقاء، وأكثرها شيوعًا هو الأرجون.

هذا يرفع الضغط قليلاً إلى نطاق الفراغ المنخفض، عادةً بين 10⁻³ و 10⁻² ملي بار. هذا هو "ضغط العمل".

هذا الجو الغازي المحكوم ضروري لأنه هو الوسط الذي يمكّن العملية. يتم تطبيق جهد عالٍ، مما يؤدي إلى تأيين ذرات غاز الرشّ وتحويلها إلى بلازما. يتم بعد ذلك تسريع هذه الأيونات نحو مادة الهدف، مما يؤدي إلى إزاحة الذرات التي تسافر بعد ذلك لتبطين الركيزة.

كيف يمكّن الفراغ من الحصول على أغشية عالية الجودة

الإدارة الدقيقة لبيئة الفراغ مسؤولة بشكل مباشر عن المزايا الرئيسية للرشّ كتقنية لترسيب الأغشية الرقيقة.

ضمان نقاء لا مثيل له

من خلال إزالة جميع الغازات الأخرى تقريبًا أولاً، تضمن العملية أن الذرات الوحيدة التي تتفاعل مع الهدف والركيزة هي تلك القادمة من غاز الرشّ الخامل ومادة الهدف نفسها. يمنع هذا الأكسدة والتلوث الآخر، مما يؤدي إلى أغشية عالية النقاء ذات خصائص يمكن التنبؤ بها.

تعزيز الالتصاق القوي

تقوم مرحلة الفراغ العالي الأولية بـ "تنظيف" سطح الركيزة على المستوى الجزيئي بشكل فعال. عندما تصل الذرات المرشوشة، فإنها تستقر على سطح نظيف تمامًا، مما يسمح بتكوين رابطة أقوى وأكثر متانة مما هو ممكن بالطرق غير الفراغية.

تمكين التوحيد والتغطية

يوفر جو العمل منخفض الضغط "مسارًا حرًا متوسطًا" طويلاً للذرات المرشوشة. هذا يعني أنها يمكن أن تسافر من الهدف إلى الركيزة مع عدد أقل من التصادمات، مما يؤدي إلى طلاءات موحدة للغاية. تسمح هذه البيئة أيضًا بتغطية ممتازة للأشكال (step coverage)، حيث يمكن للغشاء أن يغطي الأسطح المعقدة وغير المستوية بشكل موحد.

فهم المفاضلات

على الرغم من قوته، فإن الاعتماد على نظام فراغ متطور يقدم تحديات وقيودًا محددة.

تعقيد النظام والتكلفة

أنظمة الرشّ أكثر تعقيدًا من تقنيات الترسيب الأخرى مثل التبخير الحراري. يتطلب تحقيق والتحكم في حالتي الفراغ العالي والمنخفض مضخات توربينية أو مبردة متقدمة، وأجهزة تحكم دقيقة في تدفق الغاز، ومقاييس متطورة، مما يزيد من تكلفة المعدات ومتطلبات الصيانة.

أوقات عملية أطول

الوقت اللازم لتفريغ الحجرة إلى فراغ عالٍ قبل كل دورة تشغيل، والمعروف باسم "وقت التفريغ"، يضاف إلى دورة العملية الإجمالية. قد يجعل هذا الرشّ طريقة أبطأ مقارنة بالتقنيات ذات متطلبات الفراغ الأقل صرامة. المقايضة هي جودة أعلى وقابلية تكرار مقابل إنتاجية أقل.

اتخاذ القرار الصحيح لهدفك

عملية الفراغ هي ما يجعل الرشّ تقنية عالية الأداء. استخدم هذه المعرفة لتحديد ما إذا كانت تتوافق مع احتياجات مشروعك.

- إذا كان تركيزك الأساسي هو نقاء الغشاء وكثافته وتكافؤه المحدد: الرشّ مثالي لأن عملية الفراغ تزيل الملوثات التفاعلية التي تسبب العيوب وتغير خصائص المادة.

- إذا كان تركيزك الأساسي هو الالتصاق القوي بالركيزة: يضمن السطح فائق النظافة المُجهز في مرحلة الفراغ العالي ترابطًا فائقًا للحصول على طلاءات متينة وموثوقة.

- إذا كان تركيزك الأساسي هو طلاء الأشكال المعقدة أو تحقيق توحيد عالٍ: يوفر جو الضغط المنخفض المحكوم في الرشّ توحيدًا ممتازًا لسمك الغشاء وتغطية للأشكال.

- إذا كان تركيزك الأساسي هو الترسيب السريع والمنخفض التكلفة للمواد البسيطة: قد تفكر في بدائل مثل التبخير الحراري، التي لديها احتياجات فراغ أبسط ومعدلات أسرع ولكنها توفر تحكمًا أقل في جودة الغشاء وهيكله.

في نهاية المطاف، الرشّ هو الخيار الحاسم عندما تكون دقة الغشاء الرقيق ونقاؤه وسلامته أكثر أهمية من سرعة الترسيب الخام.

جدول الملخص:

| مرحلة الفراغ | نطاق الضغط | الغرض | النتيجة الرئيسية |

|---|---|---|---|

| فراغ عالٍ/فراغ فائق العلو | ~10⁻⁶ ملي بار أو أقل | إزالة الملوثات (O₂, N₂, H₂O) | سطح ركيزة وهدف فائق النظافة |

| فراغ منخفض (ضغط العمل) | 10⁻³ إلى 10⁻² ملي بار | إدخال غاز الرشّ الخامل (مثل الأرجون) | إنشاء بلازما لترسيب الذرات المحكوم |

هل تحتاج إلى أغشية رقيقة عالية النقاء وموحدة لأبحاثك أو إنتاجك؟

البيئة الفراغية المحكومة هي المفتاح لتحقيق جودة الغشاء الفائقة والالتصاق القوي والتكافؤ الدقيق الذي يوفره الرشّ. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية قوية للرشّ مصممة خصيصًا لتلبية احتياجات مختبرك المحددة.

دع خبرائنا يساعدونك في إطلاق العنان للإمكانات الكاملة لتطبيقات الأغشية الرقيقة لديك.

اتصل بفريقنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز عملية الترسيب لديك وضمان نتائج موثوقة وقابلة للتكرار.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- قارب التبخير للمواد العضوية

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- قارب تبخير التنغستن الموليبدينوم ذو القاع نصف الكروي

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

يسأل الناس أيضًا

- ما هي قاعدة 20 40 60 في الروتوفاب؟ دليل للتبخير الفعال والآمن للمذيبات

- ما هي مزايا التحلل الحراري في تحويل الكتلة الحيوية إلى طاقة؟ أطلق العنان لمصادر قيمة متعددة من النفايات

- ما هو مبدأ الرش المتفاعل؟ إنشاء طبقات خزفية عالية الأداء

- هل أفران المرحلة الواحدة أكثر موثوقية؟ اكتشف الحقيقة حول متانة أنظمة التدفئة والتهوية وتكييف الهواء مقابل الراحة.

- كيف يُستخدم مقياس الجهد متعدد القنوات في أنظمة الكيمياء الحيوية ذات السرير الثابت؟ تحسين التخطيط المكاني والتحكم

- ما هو نظام الرش (Sputtering)؟ حقق ترسيبًا لا مثيل له للأغشية الرقيقة لمختبرك

- أين يُستخدم التيتانيوم في الصناعة؟ تعزيز قطاعات الفضاء والطيران والطب والكيمياء

- كيف تقوم بتحضير العينات لتحليل المجهر الإلكتروني الماسح (SEM)؟ حقق تصويرًا واضحًا ودقيقًا في كل مرة