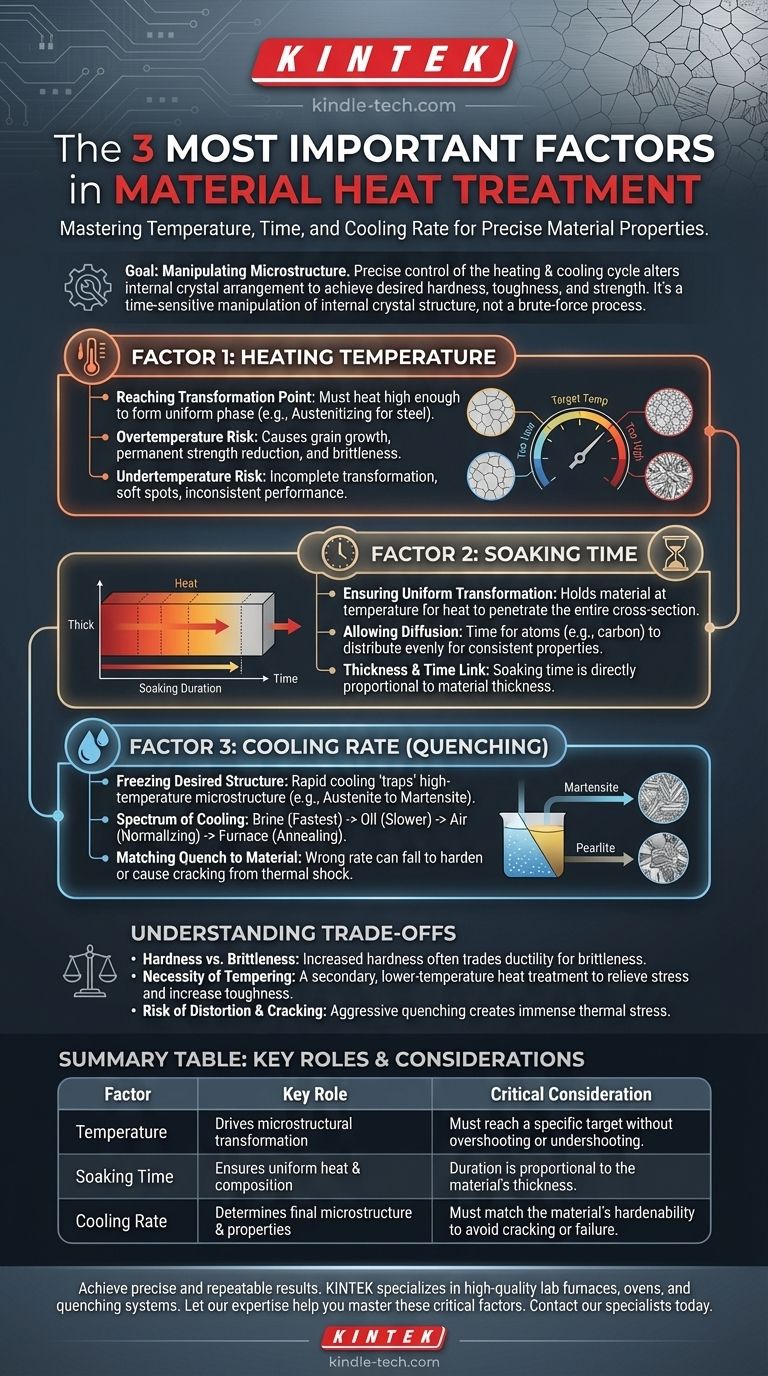

العوامل الثلاثة الأكثر أهمية في المعالجة الحرارية للمواد هي درجة حرارة التسخين، ووقت النقع (المدة عند تلك الدرجة)، ومعدل التبريد. إن إتقان التفاعل بين هذه المتغيرات الثلاثة هو المفتاح لتغيير الخصائص الفيزيائية للمادة بشكل يمكن التنبؤ به، مثل صلابتها ومتانتها وقوتها.

المعالجة الحرارية ليست عملية تسخين وتبريد بالقوة الغاشمة. إنها معالجة دقيقة وحساسة للوقت للبنية البلورية الداخلية للمادة، حيث تكون درجة الحرارة والوقت ومعدل التبريد هي الروافع الأساسية لتحقيق نتيجة محددة ومطلوبة.

الأساس: لماذا تنجح المعالجة الحرارية

الهدف: التلاعب بالبنية المجهرية

تم تصميم جميع عمليات المعالجة الحرارية لتغيير البنية المجهرية للمادة، وهو ترتيب بلوراتها الداخلية.

من خلال التحكم في دورة التسخين والتبريد، يمكننا تغيير حجم وشكل ونوع هذه التراكيب البلورية لإنتاج خصائص ميكانيكية محددة.

من الناعم إلى الصلب

في الفولاذ، على سبيل المثال، يؤدي التسخين فوق نقطة حرجة إلى تحويل البنية إلى طور يسمى الأوستنيت، حيث يذوب الكربون بشكل موحد. تحدد طريقة تبريد هذا الأوستنيت الخصائص النهائية للفولاذ.

العامل 1: الدور الحاسم لدرجة الحرارة

الوصول إلى نقطة التحول

الخطوة الأولى هي دائمًا تسخين المادة إلى درجة حرارة مستهدفة محددة. يجب أن تكون درجة الحرارة هذه مرتفعة بما يكفي لإجبار البنية المجهرية الموجودة على التحول إلى طور جديد وموحد (مثل درجة حرارة الأوستنيت للفولاذ).

مشكلة درجة الحرارة المفرطة

تجاوز درجة الحرارة المستهدفة أمر خطير. يمكن أن يتسبب ذلك في نمو حبيبات بلورات المادة لتصبح كبيرة جدًا، مما يقلل بشكل دائم من القوة ويجعل المادة هشة، حتى بعد الإخماد الناجح.

مشكلة درجة الحرارة المنخفضة

يؤدي عدم الوصول إلى درجة الحرارة المستهدفة إلى تحول غير مكتمل. يترك هذا بقعًا ناعمة وتناقضات في الجزء النهائي، مما يؤدي إلى أداء غير موثوق به وفشل مبكر.

العامل 2: أهمية الوقت (النقع)

ضمان التحول الموحد

بمجرد الوصول إلى درجة الحرارة، يجب الاحتفاظ بالمادة عند هذه الدرجة لمدة محددة، تُعرف باسم وقت النقع. يسمح هذا للحرارة باختراق المقطع العرضي بالكامل للجزء، مما يضمن وصول القلب إلى نفس درجة حرارة السطح.

إتاحة الوقت للانتشار

يوفر النقع أيضًا الوقت اللازم للذرات، مثل الكربون في الفولاذ، للانتشار والتوزيع بالتساوي في جميع أنحاء البنية البلورية. هذا التجانس ضروري لتحول متسق أثناء التبريد.

الرابط بين السماكة والوقت

يعتمد وقت النقع المطلوب طرديًا على سماكة المادة. تتطلب المكونات السميكة أوقات نقع أطول بكثير من المكونات الرقيقة لتحقيق درجة حرارة داخلية وتكوين موحدين.

العامل 3: العامل الحاسم لمعدل التبريد (الإخماد)

"تجميد" بنية مرغوبة

غالبًا ما يكون المعدل الذي يتم به تبريد المادة من درجة حرارتها المستهدفة هو العامل الأكثر حسمًا. تم تصميم عملية التبريد السريع، أو الإخماد، "لحبس" البنية المجهرية ذات درجة الحرارة العالية قبل أن تتحول إلى أطوار أكثر ليونة.

بالنسبة للفولاذ، يجبر هذا التبريد السريع الأوستنيت على أن يصبح المارتنسيت، وهو بنية بلورية صلبة وهشة للغاية تشكل أساس المكونات عالية القوة.

طيف التبريد

توجد معدلات التبريد على طيف واسع. الإخماد في المحلول الملحي أو الماء سريع للغاية، بينما الإخماد في الزيت أبطأ. حتى الطرق الأبطأ تشمل التبريد في الهواء الطلق (التطبيع) أو ترك الجزء ليبرد ببطء داخل الفرن (التخمير).

مطابقة الإخماد مع المادة

تتمتع المواد المختلفة بالقابلية للتصلب المختلفة، وهي القدرة على تكوين المارتنسيت. تتطلب بعض السبائك إخمادًا سريعًا للغاية، بينما يمكن تقويتها بإخماد أبطأ بكثير. استخدام الإخماد الخاطئ قد يفشل في تقوية الجزء أو، والأسوأ من ذلك، يتسبب في تشققه بسبب الصدمة الحرارية.

فهم المفاضلات

الصلابة مقابل الهشاشة

المفاضلة الأساسية في التقسية هي أنك دائمًا تقريبًا تتبادل الليونة بالصلابة. الهيكل المارتنسيتي الصلب الذي يتم إنشاؤه عن طريق الإخماد يكون أيضًا هشًا للغاية ومليئًا بالإجهاد الداخلي، مما يجعله غير مناسب لمعظم التطبيقات دون معالجة إضافية.

ضرورة التخمير

بسبب هذه الهشاشة، يتم دائمًا إخضاع الجزء المقسّى لمعالجة حرارية ثانية ذات درجة حرارة أقل تسمى التخمير. تخفف هذه العملية الإجهادات الداخلية وتستبدل كمية صغيرة من الصلابة بزيادة كبيرة وحاسمة في المتانة.

خطر التشوه والتشقق

الإخماد العدواني هو عملية عنيفة تخلق إجهادًا حراريًا هائلاً. يمكن أن يتسبب ذلك في التواء الأجزاء أو تشوهها أو حتى تشققها، خاصة إذا كانت ذات أشكال هندسية معقدة تحتوي على أقسام سميكة ورقيقة.

اتخاذ القرار الصحيح لهدفك

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة: فأنت بحاجة إلى تحكم دقيق في درجة الحرارة القصوى، ووقت نقع كافٍ لسماكة الجزء، وأسرع معدل تبريد يمكن أن يتحمله السبيكة المحددة دون تشقق.

- إذا كان تركيزك الأساسي هو المتانة والموثوقية: ستحتاج إلى متابعة إخماد التقسية بعملية تخمير يتم التحكم فيها بعناية، أو استخدام طريقة تبريد أبطأ مثل التطبيع أو التخمير من البداية.

- إذا كان تركيزك الأساسي هو الاتساق والموثوقية: يجب عليك إعطاء الأولوية للتحكم المطلق والتكرار عبر جميع العوامل الثلاثة - تجانس درجة الحرارة في الفرن، والتوقيت الدقيق للنقع، وبيئة إخماد مُدارة ومتسقة.

في نهاية المطاف، يوفر التحكم في هذه المتغيرات الأساسية الثلاثة تحكمًا مباشرًا في الخصائص والأداء النهائي للمادة.

جدول ملخص:

| العامل | الدور الرئيسي | الاعتبار الحاسم |

|---|---|---|

| درجة الحرارة | تدفع التحول في البنية المجهرية | يجب أن تصل إلى هدف محدد دون تجاوز أو نقص |

| وقت النقع | يضمن تجانس الحرارة والتكوين | المدة تتناسب طرديًا مع سماكة المادة |

| معدل التبريد | يحدد البنية المجهرية والخصائص النهائية | يجب أن يتطابق مع قابلية تصلب المادة لتجنب التشقق أو الفشل |

حقق نتائج دقيقة وقابلة للتكرار في مختبرك. يعتمد نجاح عمليات المعالجة الحرارية الخاصة بك على التحكم الدقيق في درجة الحرارة والوقت والتبريد. تتخصص KINTEK في أفران ومواقد وأنظمة إخماد المختبرات عالية الجودة المصممة لتوفير الموثوقية والاتساق الذي يحتاجه مختبرك.

دع خبرتنا في معدات المختبرات تساعدك في إتقان هذه العوامل الثلاثة الحاسمة. اتصل بخبرائنا اليوم لمناقشة حل المعالجة الحرارية الحرارية المثالي للمواد والتطبيق المحددين لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هو معدل التسرب لفرن التفريغ؟ ضمان نقاء العملية وقابليتها للتكرار

- ما هي درجة الحرارة القصوى في فرن التفريغ؟ يعتمد ذلك على المواد واحتياجات العملية الخاصة بك

- لماذا تستخدم المعالجة الحرارية بالتفريغ؟ احصل على مكونات معدنية خالية من العيوب وعالية الأداء

- ما هي مزايا فرن التفريغ؟ تحقيق نقاء وتحكم فائقين في المعالجة الحرارية

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك