في جوهرها، تنقسم عملية تلدين الفولاذ إلى أربع مراحل متميزة، تحدث كل منها ضمن نطاق درجة حرارة محددة وتسبب تغييرات فريدة في البنية المجهرية الداخلية للفولاذ. هذه المراحل ليست مجرد معالم درجة حرارة عشوائية؛ إنها تمثل تسلسلًا يمكن التنبؤ به من التحولات المعدنية التي تبادل الصلابة القصوى للفولاذ المروى بمتانة وليونة ضرورية للغاية.

يُفهم التلدين بشكل أفضل ليس كحدث تسخين واحد، بل كرحلة محكومة عبر أربع مراحل بنيوية مجهرية. تحدد "المرحلة" المحددة التي تتوقف عندها التوازن النهائي بين الصلابة والمتانة، مما يسمح لك بتكييف خصائص الفولاذ مع متطلبات هندسية دقيقة.

لماذا التلدين ضروري: من الهشاشة إلى المتانة

لفهم مراحل التلدين، يجب عليك أولاً فهم حالة الفولاذ فورًا بعد التبريد. إنها مادة متطرفة، وهي مفيدة وخطيرة في نفس الوقت.

نقطة البداية: المارتنسيت المروى

عندما يتم تسخين الفولاذ إلى درجة حرارة عالية ثم تبريده بسرعة (التبريد)، يتم احتجاز بنيته الذرية في تكوين يسمى المارتنسيت.

هذه البنية المارتنسيتية صلبة للغاية وهشة جدًا، مثل الزجاج. بينما الصلابة العالية جيدة لمقاومة التآكل، فإن الهشاشة تجعل الفولاذ عديم الفائدة لمعظم التطبيقات، حيث قد يتكسر تحت الصدمة أو الإجهاد.

الهدف: مبادلة الصلابة بالمتانة

التلدين هو عملية محكومة لإعادة تسخين هذا الفولاذ المارتنسيتي الهش إلى درجة حرارة أقل من نقطة تحوله.

تمنح عملية إعادة التسخين هذه ذرات الكربون المحتجزة طاقة كافية للتحرك وإعادة ترتيب نفسها في هياكل أكثر استقرارًا. تخفف هذه العملية الإجهادات الداخلية وتقلل الصلابة بشكل منهجي مع زيادة المتانة بشكل كبير - وهي القدرة على امتصاص الطاقة والتشوه دون التكسر.

شرح المراحل الأربع للتلدين

تُعرّف كل مرحلة بنطاق درجة حرارة وحدث بنيوي مجهري رئيسي. درجات الحرارة تقريبية ويمكن أن تتغير بناءً على محتوى السبائك المحدد للفولاذ.

المرحلة 1 (حتى 200 درجة مئوية / 400 درجة فهرنهايت): تخفيف الإجهاد الأولي

في هذه المرحلة الأولى، تبدأ بنية المارتنسيت شديدة الإجهاد بالاسترخاء. تبدأ جزيئات دقيقة للغاية من كربيد، تُعرف باسم كربيد الإبسيلون (ε)، في الترسيب.

يؤدي هذا إلى انخفاض طفيف في الصلابة ولكنه يوفر الخطوة الحاسمة الأولى في تخفيف الإجهادات الداخلية الناتجة أثناء التبريد. يكون التحسن في المتانة ضئيلًا.

المرحلة 2 (200 درجة مئوية - 300 درجة مئوية / 400 درجة فهرنهايت - 570 درجة فهرنهايت): تحول الأوستنيت المتبقي

بعد التبريد، قد لا يكون كل هيكل الفولاذ قد تحول إلى مارتنسيت. يمكن الاحتفاظ ببعض الهيكل الأصلي عالي الحرارة، وهو الأوستنيت.

في هذا النطاق من درجات الحرارة، يتحلل هذا الأوستنيت المتبقي إلى بنية مشابهة للبينيت. يمكن أن يتسبب هذا التحول بشكل متناقض في زيادة طفيفة في الصلابة وانخفاض في المتانة، وهو تأثير غير مرغوب فيه غالبًا.

المرحلة 3 (250 درجة مئوية - 500 درجة مئوية / 480 درجة فهرنهايت - 930 درجة فهرنهايت): تكوين السمنتيت واكتساب المتانة

هذا هو النطاق الأكثر أهمية وشيوعًا للتلدين لعدد كبير من التطبيقات. يتم استبدال كربيدات الإبسيلون غير المستقرة من المرحلة 1 بجزيئات مستقرة من السمنتيت (Fe₃C).

تتفكك بنية المارتنسيت بالكامل إلى مركب قوي من الفريت والسمنتيت المشتت بدقة. تشهد هذه المرحلة انخفاضًا كبيرًا في الصلابة ولكن زيادة هائلة في المتانة والليونة. تُعرف البنية المجهرية المتكونة هنا تاريخيًا باسم التروستيت.

المرحلة 4 (فوق 500 درجة مئوية / 930 درجة فهرنهايت): التكوير وأقصى ليونة

عند درجات حرارة التلدين الأعلى هذه، تبدأ جزيئات السمنتيت في التخشين وتتغير من شكل صفيحي أو قضيب إلى كرات صغيرة، وهي عملية تسمى التكوير.

يؤدي هذا إلى أدنى صلابة وقوة ولكن أعلى ليونة ومتانة. هذه البنية عالية الليونة، والتي تسمى تاريخيًا السوربيت، مثالية للتطبيقات التي تتطلب مقاومة قصوى للصدمات على حساب الصلابة المطلقة.

فهم المقايضات والمزالق

بينما التلدين حل، إلا أن له تعقيدات يمكن أن توقع غير الحذرين. فهم هذه الظواهر هو المفتاح لتحقيق نتائج متسقة.

هشاشة المارتنسيت الملدن (TME)

تُعرف أيضًا باسم "الزرقاء الهشة"، تحدث هذه الظاهرة عند التلدين في نطاق المرحلة 2 (تقريبًا 250 درجة مئوية - 400 درجة مئوية / 480 درجة فهرنهايت - 750 درجة فهرنهايت).

يؤدي ترسيب الكربيدات على طول مستويات محددة في البنية المجهرية إلى فقدان كبير للمتانة. لهذا السبب، يتم تجنب هذا النطاق من درجات الحرارة دائمًا تقريبًا للمكونات التي تتطلب مقاومة الصدمات.

منحنى الصلابة مقابل المتانة

العلاقة هي منحنى عكسي. كلما زادت درجة حرارة التلدين، تتبع الصلابة منحدرًا تنازليًا بينما تتبع المتانة منحدرًا تصاعديًا.

هدف المهندس هو إيجاد النقطة الدقيقة على هذا المنحنى التي توفر المزيج الأمثل من الخصائص المطلوبة للتطبيق المحدد.

اختيار مرحلة التلدين الصحيحة لهدفك

اختيارك لدرجة حرارة التلدين هو قرار هندسي مدروس يعتمد كليًا على الاستخدام المقصود للجزء النهائي.

- إذا كان تركيزك الأساسي على أقصى صلابة ومقاومة للتآكل (مثل أدوات القطع، المبارد): ستستخدم تلدينًا بدرجة حرارة منخفضة ضمن المرحلة 1 لتخفيف الإجهاد دون التضحية بالصلابة بشكل كبير.

- إذا كان تركيزك الأساسي على التوازن بين القوة العالية والمتانة الجيدة (مثل النوابض، الأعمدة، المسامير الهيكلية): ستقوم بالتلدين مباشرة في المرحلة 3 لتطوير بنية تروستيتية قوية ومرنة.

- إذا كان تركيزك الأساسي على أقصى متانة وليونة (مثل المكونات التي تحتاج إلى تحمل الصدمات الشديدة): ستستخدم تلدينًا بدرجة حرارة عالية في المرحلة 4 لتحقيق بنية كروية ناعمة وعالية التشكيل.

من خلال فهم هذه المراحل، تنتقل من مجرد اتباع وصفة إلى اتخاذ قرارات مستنيرة تتحكم بدقة في الأداء النهائي للفولاذ.

جدول الملخص:

| المرحلة | نطاق درجة الحرارة | التغيير البنيوي المجهري الرئيسي | النتيجة الأساسية |

|---|---|---|---|

| المرحلة 1 | حتى 200 درجة مئوية (400 درجة فهرنهايت) | ترسيب كربيد الإبسيلون | تخفيف الإجهاد الأولي، انخفاض طفيف في الصلابة |

| المرحلة 2 | 200 درجة مئوية - 300 درجة مئوية (400 درجة فهرنهايت - 570 درجة فهرنهايت) | تحلل الأوستنيت المتبقي | احتمال الهشاشة (TME) |

| المرحلة 3 | 250 درجة مئوية - 500 درجة مئوية (480 درجة فهرنهايت - 930 درجة فهرنهايت) | تكوين السمنتيت المستقر (Fe₃C) | اكتساب كبير للمتانة، توازن مثالي بين القوة/المتانة |

| المرحلة 4 | فوق 500 درجة مئوية (930 درجة فهرنهايت) | تكوير السمنتيت | أقصى ليونة ومقاومة للصدمات |

هل أنت مستعد لتحقيق التوازن المثالي بين الصلابة والمتانة في الفولاذ الخاص بك؟

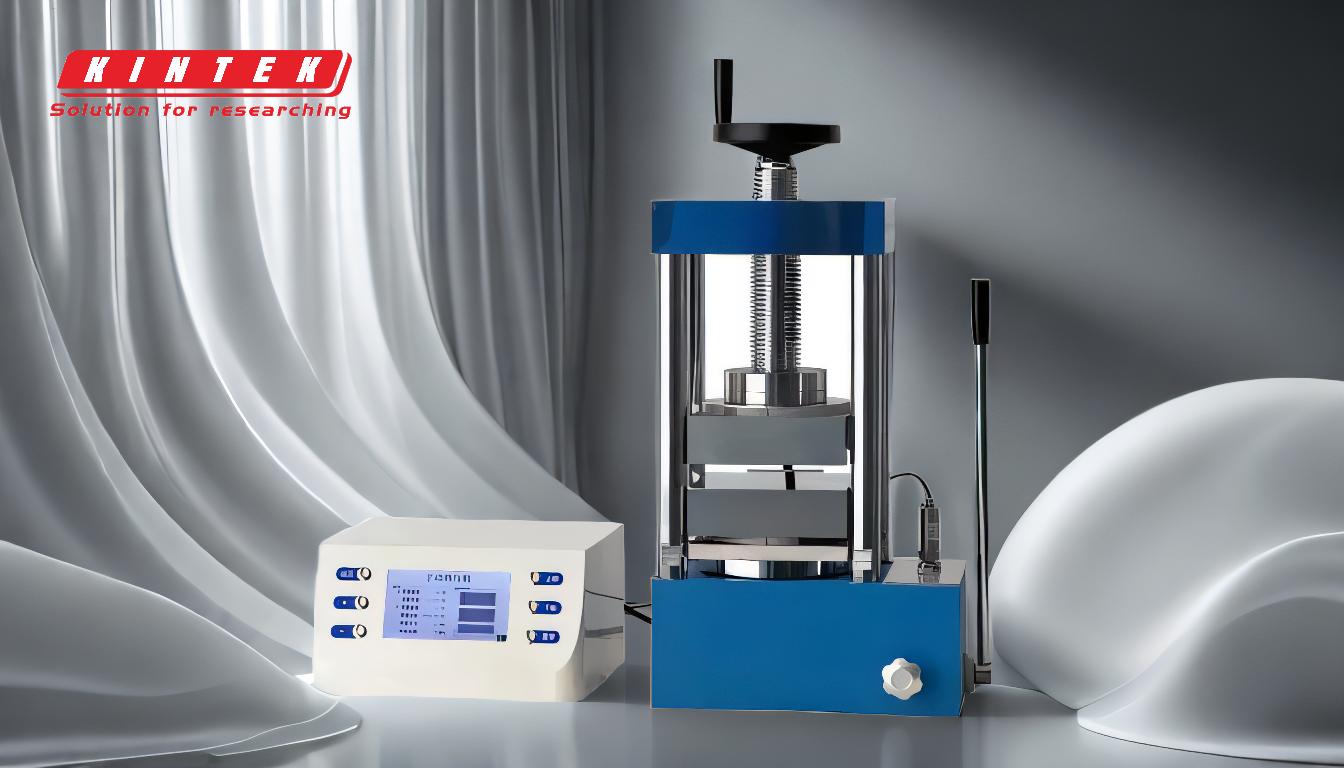

في KINTEK، نحن متخصصون في توفير أفران المختبرات الدقيقة ومعدات المعالجة الحرارية التي تحتاجها لتنفيذ عمليات التلدين المتحكم بها. سواء كنت تقوم بتطوير أدوات قطع تتطلب تلدين المرحلة 1 أو مكونات مقاومة للصدمات تحتاج إلى معالجة المرحلة 4، فإن حلولنا توفر الدقة والموثوقية الضروريتين للحصول على نتائج قابلة للتكرار.

دع خبرائنا يساعدونك في اختيار المعدات المناسبة لتحدياتك المعدنية المحددة. اتصل بـ KINTALK اليوم لمناقشة احتياجات معالجة الحرارة في مختبرك.

المنتجات ذات الصلة

- فرن تفريغ الهواء مع بطانة من الألياف الخزفية

- فرن تفريغ الموليبدينوم

- فرن اللحام الفراغي

- فرن فراغ الجرافيت 2200

- فرن الصهر بالحث الفراغي

يسأل الناس أيضًا

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد

- لماذا فرن التفريغ؟ تحقيق تحكم مطلق لجودة مواد فائقة

- هل يمكنني تنظيف الجزء الداخلي من فرني بالمكنسة الكهربائية؟ دليل للتنظيف الآمن بنفسك مقابل الخدمة الاحترافية

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية