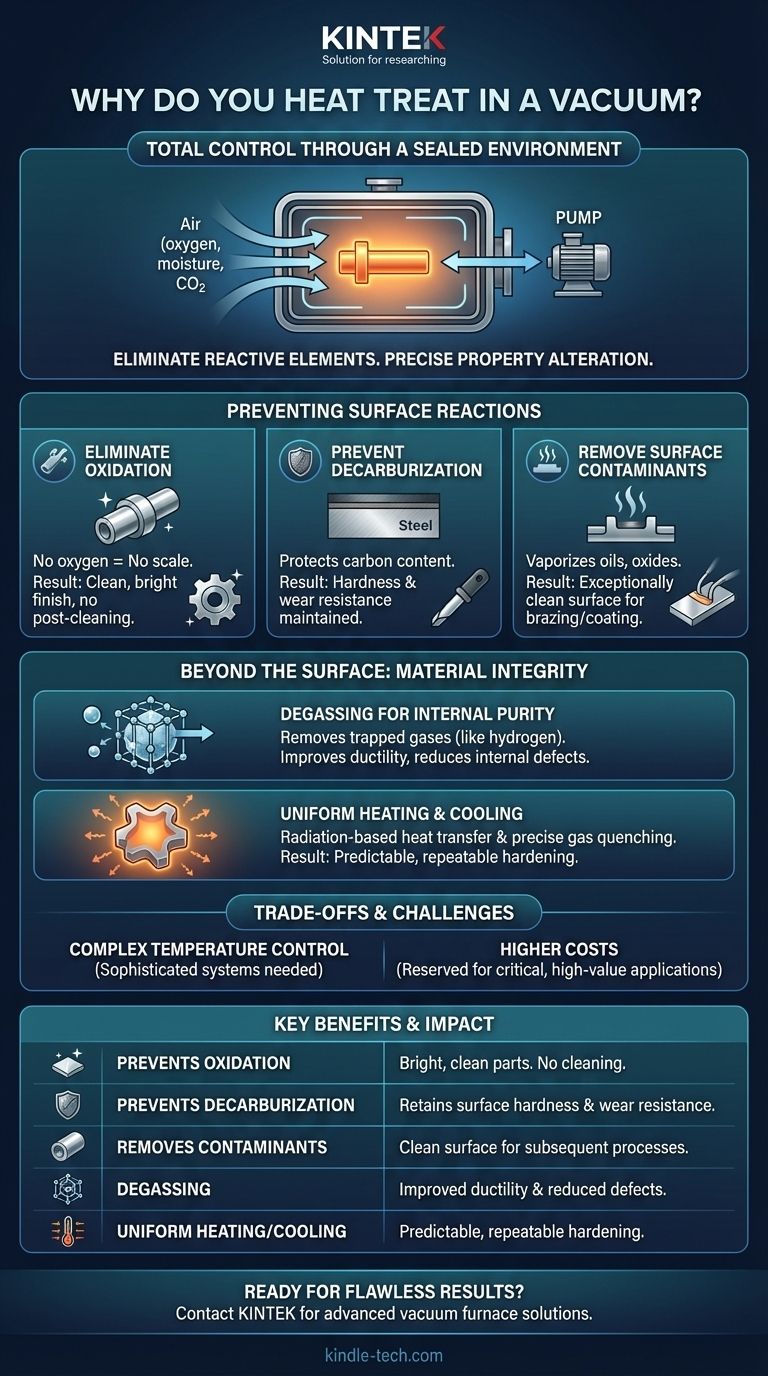

في جوهرها، تدور المعالجة الحرارية بالفراغ حول التحكم الكامل. تتم هذه العملية داخل فرن محكم الإغلاق حيث يتم إزالة الهواء لخلق فراغ. من خلال التخلص من الغازات الجوية مثل الأكسجين والرطوبة وثاني أكسيد الكربون، فإنك تمنعها من التفاعل مع سطح المعدن عند درجات حرارة عالية. وهذا يضمن تعديل خصائص المادة بدقة كما هو مقصود، دون آثار جانبية غير مرغوبة مثل الأكسدة أو نزع الكربنة.

الغرض الأساسي لفرن الفراغ هو خلق بيئة محايدة تمامًا. الهدف ليس الفراغ نفسه، بل القضاء على العناصر التفاعلية لإنتاج مكون نظيف تمامًا، ولامع، ومستقر الأبعاد لا يتطلب غالبًا أي تنظيف بعد المعالجة.

الهدف الأساسي: منع تفاعلات السطح

تعتمد المعالجة الحرارية على درجات حرارة عالية لتغيير البنية المجهرية للمعدن. ومع ذلك، فإن هذه الدرجات الحرارية العالية نفسها تسرع بشكل كبير التفاعلات الكيميائية بين المعدن وأي غازات موجودة. يزيل الفراغ بشكل فعال الوقود لهذه التفاعلات غير المرغوب فيها.

القضاء على الأكسدة

عند درجات حرارة عالية، يتحد الأكسجين بقوة مع معظم المعادن لتشكيل طبقة من الأكسيد، تُعرف عادةً بالقشرة.

بيئة الفراغ خالية تقريبًا من الأكسجين، مما يمنع تكون القشرة. والنتيجة هي تشطيب سطحي نظيف ولامع مباشرة من الفرن، مما يلغي الحاجة إلى عمليات تنظيف لاحقة مثل السفع الرملي أو التخليل الحمضي.

منع نزع الكربنة

نزع الكربنة هو فقدان الكربون من سطح الفولاذ. وينتج عن تفاعل الأكسجين وثاني أكسيد الكربون مع الكربون في السبيكة عند درجات حرارة عالية.

يؤدي فقدان الكربون هذا إلى إنشاء "طبقة" أكثر ليونة على المكون، مما يضر بصلابة سطحه، ومقاومته للتآكل، وعمر التعب. تحمي المعالجة الحرارية بالفراغ محتوى الكربون، مما يضمن أن خصائص سطح المادة تلبي المواصفات الهندسية.

إزالة الملوثات السطحية

يمكن أن يكون لمزيج الحرارة والفراغ أيضًا تأثير تنظيف على الأجزاء نفسها.

يمكن تبخير كميات ضئيلة من الزيوت المتبقية، ومواد التشحيم، والأغشية الأكسيدية الرقيقة الموجودة مسبقًا وسحبها بواسطة نظام الفراغ. وهذا يؤدي إلى سطح نظيف بشكل استثنائي، مثالي للعمليات اللاحقة مثل اللحام بالنحاس أو الطلاء.

ما وراء السطح: تحسين سلامة المواد

تمتد فوائد بيئة الفراغ إلى أعمق من مجرد سطح المعدن، مؤثرة على هيكله الداخلي وأدائه العام.

إزالة الغازات من أجل النقاء الداخلي

يمكن أن تحتوي المعادن على غازات ذائبة، مثل الهيدروجين، محاصرة داخل هيكلها البلوري أثناء التصنيع.

تحت الفراغ، يمكن سحب هذه الغازات الذائبة من المعدن، وهي عملية تُعرف بإزالة الغازات. إزالتها تحسن ليونة المادة وتقلل من خطر العيوب الداخلية والتقصف الهيدروجيني.

تحقيق تسخين وتبريد موحدين

في الفراغ، يحدث انتقال الحرارة بشكل أساسي عن طريق الإشعاع، وليس الحمل الحراري أو التوصيل. وهذا يسمح بتسخين موحد بشكل استثنائي لحجم العمل بالكامل، حتى للأشكال المعقدة.

تتيح هذه البيئة المتحكم فيها أيضًا التبريد الدقيق والسريع غالبًا (الإخماد) باستخدام غاز خامل عالي الضغط. ينتج عن هذا المزيج من التسخين الموحد والتبريد المتحكم فيه تصلب يمكن التنبؤ به وقابل للتكرار ويطيل عمر المكون.

فهم المقايضات والتحديات

على الرغم من قوتها، فإن المعالجة الحرارية بالفراغ ليست حلاً عالميًا. إنها تتضمن تعقيدات وتكاليف محددة تجعلها أكثر ملاءمة لتطبيقات معينة دون غيرها.

تعقيد التحكم في درجة الحرارة

تتغير خصائص انتقال الحرارة بشكل كبير عندما ينتقل الفرن من الضغط الجوي إلى فراغ عميق. يتطلب التحول من الحمل الحراري إلى الإشعاع النقي أنظمة تحكم في درجة الحرارة متطورة للغاية.

غالبًا ما تكون التجاوزات الطفيفة في درجة الحرارة غير مقبولة للسبائك عالية الأداء، مما يتطلب برمجة دقيقة وضمانات للتشبع لضمان بقاء العملية ضمن نافذتها التشغيلية الضيقة.

ارتفاع تكاليف المعدات والعمليات

أفران الفراغ أكثر تعقيدًا وتكلفة في البناء والتشغيل والصيانة بطبيعتها من الأفران الجوية القياسية. وهذا يترجم إلى تكلفة أعلى لكل جزء.

لذلك، تُخصص العملية عادةً للمواد التي تبرر فيها متطلبات الأداء التكلفة، مثل فولاذ الأدوات عالي السبائك، ومكونات الفضاء الجوي، والغرسات الطبية.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار عملية المعالجة الحرارية الصحيحة كليًا على المادة، والاستخدام النهائي للمكون، وميزانيتك.

- إذا كان تركيزك الأساسي هو تشطيب سطحي مثالي: المعالجة بالفراغ مثالية، لأنها تقضي على الأكسدة والحاجة إلى التنظيف بعد العملية، مما يوفر جزءًا لامعًا ونظيفًا.

- إذا كان تركيزك الأساسي هو أقصى صلابة وأداء للمادة: تمنع المعالجة بالفراغ نزع الكربنة، مما يضمن احتفاظ السطح بقوته ومقاومته للتآكل المقصودة بالكامل.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة للأجزاء ذات الأغراض العامة: قد يكون الفرن الجوي التقليدي كافيًا إذا لم يكن السطح المثالي والمنع المطلق لتفاعلات السطح أمرًا بالغ الأهمية.

في النهاية، يعد اختيار المعالجة الحرارية بالفراغ استثمارًا في الدقة والنقاء والأداء المتوقع لمكوناتك الأكثر أهمية.

جدول الملخص:

| الفائدة الرئيسية | التأثير على المكون |

|---|---|

| يمنع الأكسدة | يزيل تكون القشرة؛ تخرج الأجزاء لامعة ونظيفة، غالبًا دون الحاجة إلى تنظيف بعد المعالجة. |

| يمنع نزع الكربنة | يحمي محتوى الكربون السطحي، مما يضمن تلبية الصلابة ومقاومة التآكل وعمر التعب للمواصفات. |

| يزيل الملوثات | يبخر الزيوت والأكاسيد الرقيقة للحصول على سطح نظيف بشكل استثنائي، مثالي للحام بالنحاس أو الطلاء. |

| إزالة الغازات | يزيل الغازات الذائبة مثل الهيدروجين، مما يحسن الليونة ويقلل من العيوب الداخلية. |

| تسخين/تبريد موحد | يتيح تصلبًا دقيقًا وقابلًا للتكرار من خلال نقل الحرارة القائم على الإشعاع والتبريد بالغاز المتحكم فيه. |

هل أنت مستعد لتحقيق نتائج لا تشوبها شائبة لمكوناتك الحيوية؟

تعتبر المعالجة الحرارية بالفراغ ضرورية لتحقيق الدقة والنقاء والأداء المطلوبين من قبل الصناعات ذات القيمة العالية مثل الفضاء الجوي والطبية والأدوات. تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية، وتوفر حلول أفران الفراغ الموثوقة التي يحتاجها مختبرك لضمان سلامة المواد والتشطيبات السطحية الفائقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لأفران الفراغ لدينا أن تعزز عمليات المعالجة الحرارية لديك وتقدم نتائج يمكن التنبؤ بها وعالية الجودة لتطبيقاتك الأكثر تطلبًا.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هي الأنواع المختلفة لعمليات المعالجة الحرارية للصلب؟ لتخصيص القوة والصلابة والمتانة

- ما هي عملية التبريد الفراغي؟ حقق صلابة فائقة مع تشطيب سطح نقي

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع

- ما هي الأنواع الأربعة لعمليات المعالجة الحرارية؟ التخمير الرئيسي، والتطبيع، والتصليد، والتطبيع