في جوهرها، المعالجة الحرارية هي عملية معدنية قوية تستخدم لتغيير الخصائص الفيزيائية والميكانيكية للمادة بشكل متعمد. من خلال تعريض مواد مثل الفولاذ لدورات تسخين وتبريد مضبوطة، يمكنك تعزيز خصائص مثل القوة والصلابة والمطيلية، أو تخفيف الضغوط الداخلية لتحسين قابلية التشغيل الآلي. ومع ذلك، فإن الطريقة المحددة المختارة تقدم مقايضات حاسمة في جودة السطح والتكلفة وتعقيد العملية.

تتيح لك المعالجة الحرارية إطلاق العنان لأقصى إمكانات أداء المادة. التحدي الرئيسي ليس ما إذا كان يجب عليك استخدامها، ولكن أي عملية توازن بشكل صحيح بين تحسينات الخصائص المرغوبة والقيود والتكاليف المتأصلة للطريقة.

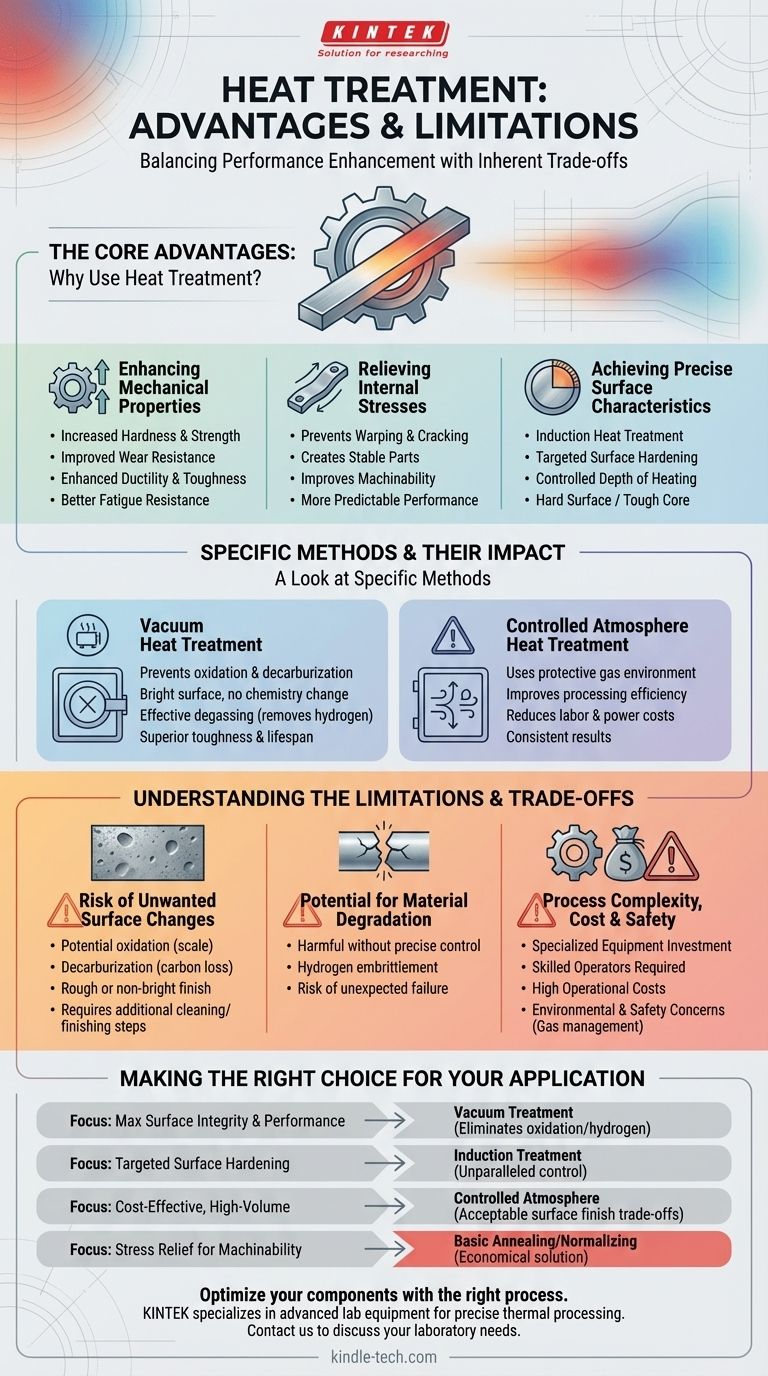

المزايا الأساسية: لماذا نستخدم المعالجة الحرارية؟

المعالجة الحرارية ليست عملية واحدة بل هي مجموعة من التقنيات، كل منها مصمم لتحقيق هدف هندسي محدد. في حين أن ليس كل مكون يتطلبها، فإن الفوائد كبيرة عندما يكون الأداء حاسمًا.

تعزيز الخصائص الميكانيكية

السبب الأكثر شيوعًا للمعالجة الحرارية هو تحسين الأداء الميكانيكي للمادة. يمكن أن يشمل ذلك زيادة الصلابة ومقاومة التآكل للمكونات المعرضة للتآكل أو إجهاد التلامس.

على العكس من ذلك، يمكن استخدام العمليات لزيادة المطيلية والمتانة، مما يجعل المادة أقل هشاشة وأكثر مقاومة للكسر تحت الصدمات.

تخفيف الضغوط الداخلية

يمكن لعمليات التصنيع مثل اللحام أو الصب أو التشكيل الساخن أن تحدث ضغوطًا داخلية كبيرة داخل المادة.

يمكن أن تؤدي هذه الضغوط إلى التواء أو تشقق أو فشل مبكر. يمكن للمعالجة الحرارية أن تخفف هذه الضغوط، مما يخلق جزءًا أكثر استقرارًا ويمكن التنبؤ به ويسهل تشغيله بدقة.

تحقيق خصائص سطحية دقيقة

تتطلب بعض التطبيقات خصائص لا تكون مطلوبة إلا على سطح الجزء. توفر عمليات مثل المعالجة الحرارية بالحث دقة ملحوظة.

من خلال تعديل تردد التيار الكهربائي، يمكنك التحكم في عمق التسخين الدقيق. يتيح لك ذلك إنشاء سطح صلب ومقاوم للتآكل مع الحفاظ على قلب أكثر ليونة ومتانة، مما يحسن الجزء لوظيفته المحددة.

نظرة على طرق المعالجة الحرارية المحددة

تصبح المزايا والقيود أكثر وضوحًا عند النظر إلى طرق مميزة. يؤثر اختيار العملية بشكل مباشر على النتيجة النهائية.

المعالجة الحرارية بالفراغ

تتم هذه الطريقة في فراغ، مما يوفر فوائد استثنائية. إنها تمنع الأكسدة وإزالة الكربنة تمامًا، مما يضمن بقاء سطح الجزء لامعًا وكيميائه دون تغيير.

أفران الفراغ فعالة جدًا أيضًا في إزالة الغازات، وإزالة العناصر المحتبسة مثل الهيدروجين التي يمكن أن تسبب الهشاشة. وينتج عن ذلك متانة فائقة ومقاومة للتعب وعمر افتراضي إجمالي للمكون.

المعالجة الحرارية في جو متحكم به

تتضمن هذه التقنية استخدام بيئة غازية محددة لحماية الجزء أثناء التسخين. إنها توفر مزايا كبيرة في كفاءة المعالجة ويمكن أن تقلل تكاليف العمالة مقارنة بالطرق القديمة.

من خلال التحكم في الغلاف الجوي، يمكنك تحقيق نتائج متسقة باستهلاك أقل للطاقة والمواد المساعدة، مما يؤدي إلى دورة إنتاج أكثر فعالية من حيث التكلفة.

فهم القيود والمقايضات

على الرغم من فوائدها، فإن المعالجة الحرارية ليست حلاً مثاليًا عالميًا. يعد فهم الجوانب السلبية أمرًا بالغ الأهمية لاتخاذ قرار مستنير.

خطر التغيرات السطحية غير المرغوبة

بينما تنتج المعالجة بالفراغ سطحًا نظيفًا، يمكن أن يكون للطرق الأخرى تأثير معاكس. على سبيل المثال، يمكن أن تؤدي المعالجة الحرارية في جو متحكم به إلى سطح خشن أو غير لامع.

يتطلب هذا خطوات تنظيف أو تشطيب إضافية، مما يضيف وقتًا وتكلفة لعملية التصنيع.

احتمال تدهور المواد

إذا لم يتم التحكم في العملية بدقة، يمكن أن تضر المعالجة الحرارية بالمادة. بدون جو وقائي أو فراغ، يمكن أن يتأكسد السطح (يتشكل قشور) أو يزيل الكربنة (يفقد الكربون)، مما يقلل من صلابته وعمر التعب.

علاوة على ذلك، يمكن أن تُدخل بعض العمليات عناصر مثل الهيدروجين، مما يؤدي إلى هشاشة الهيدروجين وزيادة خطر الفشل غير المتوقع.

تعقيد العملية والتكلفة

تتطلب طرق المعالجة الحرارية المتقدمة استثمارًا كبيرًا في المعدات المتخصصة، مثل أفران الفراغ، وملفات الحث، أو أنظمة إدارة الغاز.

تتطلب هذه العمليات أيضًا مشغلين ماهرين لإدارة المتغيرات المعقدة، مما يزيد من التكلفة التشغيلية الإجمالية. يجب أن تبرر فوائد الخصائص المحسنة هذه النفقات الإضافية.

المخاوف البيئية والسلامة

تتضمن بعض الطرق، وخاصة معالجات الجو المتحكم به، تحديات معقدة تتعلق بـ استخدام الغاز وتخزينه واستعادته.

تضيف إدارة هذه الغازات الصناعية بأمان وبطريقة مسؤولة بيئيًا طبقة أخرى من التعقيد التشغيلي والامتثال التنظيمي.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عملية المعالجة الحرارية الصحيحة مواءمة نقاط قوة التقنية مع هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى سلامة للسطح والأداء الميكانيكي: المعالجة الحرارية بالفراغ هي الخيار الأفضل، لأنها تقضي على الأكسدة وهشاشة الهيدروجين.

- إذا كان تركيزك الأساسي هو التصليد السطحي المستهدف بدقة عالية: توفر المعالجة الحرارية بالحث تحكمًا لا مثيل له في عمق وموقع التصليد.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وفعالة من حيث التكلفة: يمكن أن تكون المعالجة في جو متحكم به خيارًا جيدًا، بشرط أن تتمكن من قبول المقايضات في جودة السطح.

- إذا كان تركيزك الأساسي هو ببساطة تخفيف الإجهاد لتحسين قابلية التشغيل الآلي: غالبًا ما تكون عملية التلدين أو التطبيع الأساسية كافية وأكثر اقتصادية من الطرق المتقدمة.

في النهاية، فإن فهم مزايا وقيود كل عملية معالجة حرارية يمكّنك من اتخاذ قرارات هندسية أكثر ذكاءً وفعالية.

جدول الملخص:

| الميزة | القيود |

|---|---|

| يعزز الصلابة والقوة ومقاومة التآكل | خطر أكسدة السطح/إزالة الكربنة |

| يخفف الضغوط الداخلية لتحقيق الاستقرار | احتمال هشاشة الهيدروجين |

| تصليد سطحي دقيق (مثل الحث) | يتطلب معدات متخصصة ومكلفة |

| أسطح نظيفة ولامعة بمعالجة الفراغ | تعقيد إضافي للعملية وتكلفة تشغيلية |

| يحسن مقاومة التعب وعمر الجزء | مخاوف بيئية/سلامة مع استخدام الغاز |

حسّن مكوناتك باستخدام عملية المعالجة الحرارية الصحيحة. يعد الاختيار بين طرق الفراغ والحث والجو المتحكم به أمرًا بالغ الأهمية لتحقيق التوازن بين الأداء والتكلفة وجودة السطح. تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية للمعالجة الحرارية الدقيقة. تضمن خبرتنا تحقيق خصائص المواد المطلوبة - سواء كانت أقصى صلابة، أو تخفيف الإجهاد، أو سلامة سطح فائقة. اتصل بنا اليوم لمناقشة احتياجات مختبرك المحددة واكتشاف كيف يمكن لحلولنا أن تعزز نتائجك. [#ContactForm]

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ما هي درجة الحرارة العالية في فرن التفريغ؟ اكتشف النطاق المناسب لمعالجة المواد الخاصة بك

- ما هو هيكل فرن التفريغ؟ دليل لمكوناته الأساسية ووظائفه

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة