الميزة الأساسية للتلبيد المعدني هي قدرته على إنتاج أجزاء معدنية قوية ودقيقة الأبعاد ومعقدة بكميات كبيرة بتكلفة منخفضة للوحدة. ويحقق ذلك عن طريق تشكيل مكونات صلبة من مسحوق المعدن تحت درجة انصهار المادة، مما يقلل من هدر المواد، ويستهلك طاقة أقل، ويسمح بإنشاء أشكال يصعب أو يستحيل تحقيقها بالصب التقليدي أو التشغيل الآلي.

التلبيد ليس مجرد بديل موفر للتكلفة؛ بل هو عملية تصنيع تحويلية. إنه يمكّن المهندسين من تصميم الأجزاء بناءً على الوظيفة والشكل المثاليين، بدلاً من أن يكونوا مقيدين بقيود تقنيات الإزالة أو الصهر التقليدية.

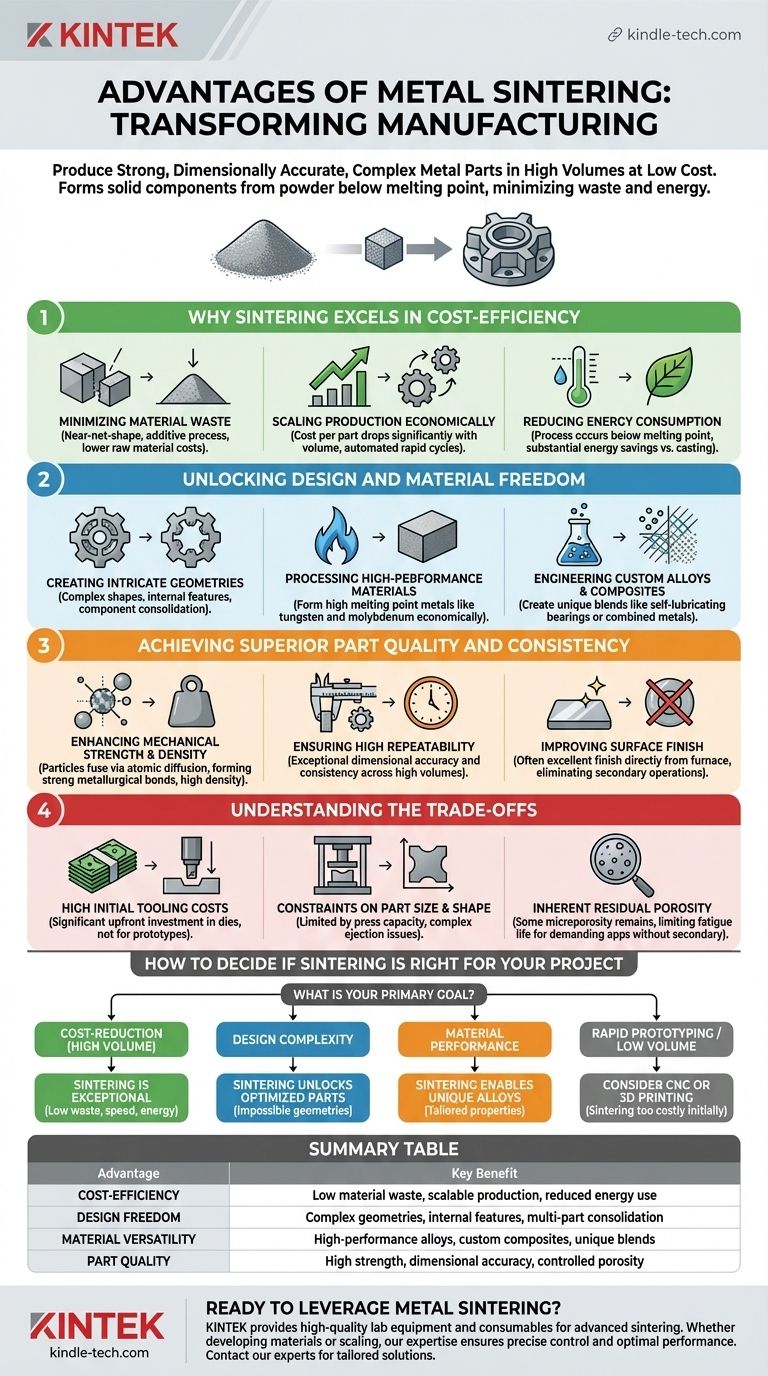

لماذا يتفوق التلبيد في كفاءة التكلفة

بالنسبة للعديد من المشاريع، يعتمد قرار استخدام التلبيد على مزاياه الاقتصادية القوية، خاصة مع زيادة حجم الإنتاج.

تقليل هدر المواد

تبدأ عمليات التصنيع "الطرحية" التقليدية، مثل التشغيل باستخدام الحاسب الآلي (CNC)، بكتلة معدنية صلبة ويتم قطع المادة لإنشاء الشكل النهائي. يمكن أن تولد هذه العملية كمية كبيرة من المواد الخردة، والتي غالباً ما تكون مكلفة.

التلبيد هو عملية "إضافة" أو شبه صافية الشكل (near-net-shape). فهو يستخدم فقط كمية مسحوق المعدن اللازمة لتشكيل الجزء، مما يقلل بشكل كبير من الهدر ويخفض تكاليف المواد الخام.

توسيع نطاق الإنتاج بكفاءة من حيث التكلفة

على الرغم من وجود استثمار أولي في الأدوات والقوالب، تنخفض التكلفة لكل جزء بشكل ملحوظ مع زيادة حجم الإنتاج.

تسمح الطبيعة المؤتمتة والقابلة للتكرار بدرجة عالية للعملية بدورات إنتاج سريعة، مما يجعل التلبيد أكثر فعالية من حيث التكلفة من التشغيل الآلي للإنتاج بكميات متوسطة إلى عالية.

تقليل استهلاك الطاقة

يحدث التلبيد في درجات حرارة أقل من درجة انصهار المادة.

مقارنة بالصب، الذي يتطلب صهر المعدن بالكامل، يمثل هذا توفيراً كبيراً في الطاقة، مما يساهم في خفض تكاليف التشغيل وبصمة بيئية أكثر صداقة للبيئة.

إطلاق العنان لحرية التصميم والمواد

يزيل التلبيد العديد من الحواجز التي تحد من تصميم الأجزاء في طرق التصنيع الأخرى، مما يسمح بدرجة أعلى من الابتكار.

إنشاء هندسات معقدة

تتفوق العملية في إنتاج أجزاء ذات درجة عالية من التعقيد. ويشمل ذلك التجاويف الداخلية، والقطع السفلية، والميزات التي لا يمكن تشغيلها آلياً.

يتيح ذلك دمج مكونات متعددة في جزء واحد ملبد وأكثر قوة، مما يقلل من وقت التجميع ونقاط الفشل المحتملة.

معالجة المواد عالية الأداء

المواد ذات نقاط الانصهار العالية للغاية، مثل التنغستن والموليبدينوم، يصعب معالجتها وتكلفتها باهظة عبر الصب. يوفر التلبيد طريقة أكثر قابلية للإدارة وفعالية من حيث التكلفة لتشكيل هذه المواد عالية الأداء في مكونات وظيفية.

هندسة سبائك ومركبات مخصصة

تسمح عملية تكنولوجيا المساحيق بإنشاء خلطات مواد فريدة غير ممكنة عن طريق الصهر. على سبيل المثال، يمكن خلط الجرافيت لإنشاء محامل ذاتية التشحيم، أو يمكن دمج معادن مختلفة مثل النحاس والحديد لتحقيق توازن محدد بين القوة والتوصيل الحراري.

تحقيق جودة واتساق فائقين للأجزاء

تُترجم الطبيعة الخاضعة للرقابة العالية لعملية التلبيد مباشرة إلى مكونات موثوقة وعالية الجودة.

تعزيز القوة الميكانيكية والكثافة

أثناء التلبيد، تندمج الجسيمات معًا من خلال انتشار الذرات، مما يخلق روابط معدنية قوية تُعرف باسم عنق التلبيد (sintered necks). تعمل هذه العملية على تقليل مسامية المسحوق المضغوط الأولي بشكل كبير، مما يؤدي إلى جزء كثيف يتمتع بقوة ميكانيكية ومتانة ممتازة. يمكن للتقنيات المتقدمة، مثل التلبيد الفراغي، أن تمنع الأكسدة بشكل أكبر وتحقق كثافات أعلى.

ضمان قابلية تكرار عالية

نظرًا لأن الأجزاء تتشكل في نفس القالب الدقيق، يوفر التلبيد دقة أبعاد واتساقًا استثنائيين من الجزء الأول إلى الجزء المليون. تعد درجة التحكم في التفاوت (tolerance control) العالية هذه أمرًا بالغ الأهمية للمكونات المستخدمة في التجميعات المعقدة.

تحسين تشطيب السطح

يمكن للأجزاء الملبدة غالبًا تحقيق تشطيب سطحي ممتاز مباشرة من الفرن، مما قد يلغي الحاجة إلى عمليات تشطيب ثانوية مثل التجليخ أو التلميع، مما يوفر الوقت والتكلفة.

التحكم في المسامية حسب التصميم

على الرغم من أن الكثافة العالية هي الهدف غالبًا، إلا أن التلبيد يوفر القدرة الفريدة على التحكم المتعمد في مستوى المسامية. وهذا أمر ضروري للتطبيقات مثل المرشحات، التي تتطلب معدل تدفق محددًا، أو للمحامل المشبعة بالزيت التي تعتمد على المسامية لتخزين مواد التشحيم.

فهم المفاضلات

لا توجد عملية مثالية. لاتخاذ قرار مستنير، يجب أن تكون على دراية بقيود التلبيد.

تكاليف الأدوات الأولية العالية

تمثل قوالب الفولاذ المقوى والأدوات المطلوبة لضغط وتشكيل المسحوق استثمارًا كبيرًا مقدمًا. وهذا يجعل التلبيد غير اقتصادي للنماذج الأولية لمرة واحدة أو الإنتاج بكميات منخفضة جدًا.

قيود على حجم وشكل الجزء

يقتصر حجم المكون على سعة طن مكبس الضغط. علاوة على ذلك، قد لا تكون الأشكال المعقدة للغاية التي تمنع إخراج الجزء من القالب مناسبة للتلبيد التقليدي.

المسامية المتبقية المتأصلة

على الرغم من أنها تقل بشكل كبير، إلا أن مستوى معينًا من المسامية الدقيقة يظل دائمًا في الجزء الملبد ما لم يتم إجراء عمليات ثانوية (مثل الضغط المتساوي الحرارة الساخن). بالنسبة للتطبيقات الأكثر تطلبًا حيث تكون حياة التعب (fatigue life) هي الأولوية المطلقة، يمكن أن يكون هذا عاملاً مقيدًا مقارنة بالجزء المطروق أو المشكل بالكامل.

كيف تقرر ما إذا كان التلبيد مناسبًا لمشروعك

يجب أن يعتمد اختيارك لعملية التصنيع على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو خفض التكلفة عند الحجم الكبير: يعد التلبيد خيارًا استثنائيًا بسبب انخفاض هدر المواد، والإنتاج عالي السرعة، وانخفاض استهلاك الطاقة.

- إذا كان تركيزك الأساسي هو تعقيد التصميم: يفتح التلبيد القدرة على إنشاء أجزاء محسّنة وخفيفة الوزن ومتعددة الوظائف بهندسات يستحيل تشغيلها آليًا.

- إذا كان تركيزك الأساسي هو أداء المواد: يمكّن التلبيد من استخدام سبائك فريدة ومركبات ومعادن عالية الانصهار لتحقيق خصائص مصممة خصيصًا.

- إذا كان تركيزك الأساسي هو النماذج الأولية السريعة أو الإنتاج منخفض الحجم: يجب أن تفكر في طرق مثل التشغيل الآلي باستخدام الحاسب الآلي أو الطباعة ثلاثية الأبعاد للمعادن، حيث أن التكاليف الأولية العالية لأدوات التلبيد لن تكون اقتصادية.

في نهاية المطاف، يتعلق اختيار التلبيد المعدني بتمكين تصميم أفضل من خلال إزالة قيود التصنيع التقليدي.

جدول ملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| الكفاءة من حيث التكلفة | هدر منخفض للمواد، إنتاج قابل للتوسع، استهلاك طاقة منخفض |

| حرية التصميم | هندسات معقدة، ميزات داخلية، دمج أجزاء متعددة |

| تنوع المواد | سبائك عالية الأداء، مركبات مخصصة، خلطات فريدة |

| جودة الجزء | قوة عالية، دقة أبعاد، مسامية مضبوطة |

هل أنت مستعد للاستفادة من قوة التلبيد المعدني لاحتياجات مختبرك أو إنتاجك؟ تتخصص KINTEK في توفير المعدات والمواد الاستهلاكية المخبرية عالية الجودة والضرورية لعمليات التلبيد المتقدمة. سواء كنت تقوم بتطوير مواد جديدة أو توسيع نطاق الإنتاج، فإن خبرتنا تضمن لك تحقيق تحكم دقيق في درجة الحرارة، ونتائج متسقة، وأداء مثالي للأجزاء. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مشاريع التلبيد الخاصة بك بحلول موثوقة مصممة خصيصًا لمتطلبات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ العالي ضرورية في معدات التلبيد لسبائك TiAl؟ ضمان الترابط المعدني عالي النقاء

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- لماذا يتطلب التلبيد لسبائك Ti-43Al-4Nb-1Mo-0.1B فراغًا عاليًا؟ ضمان النقاء والمتانة الكسر

- كيف يؤثر التحكم الدقيق في درجة الحرارة على سبائك FeCoCrNiMnTiC عالية الإنتروبيا؟ إتقان التطور المجهري