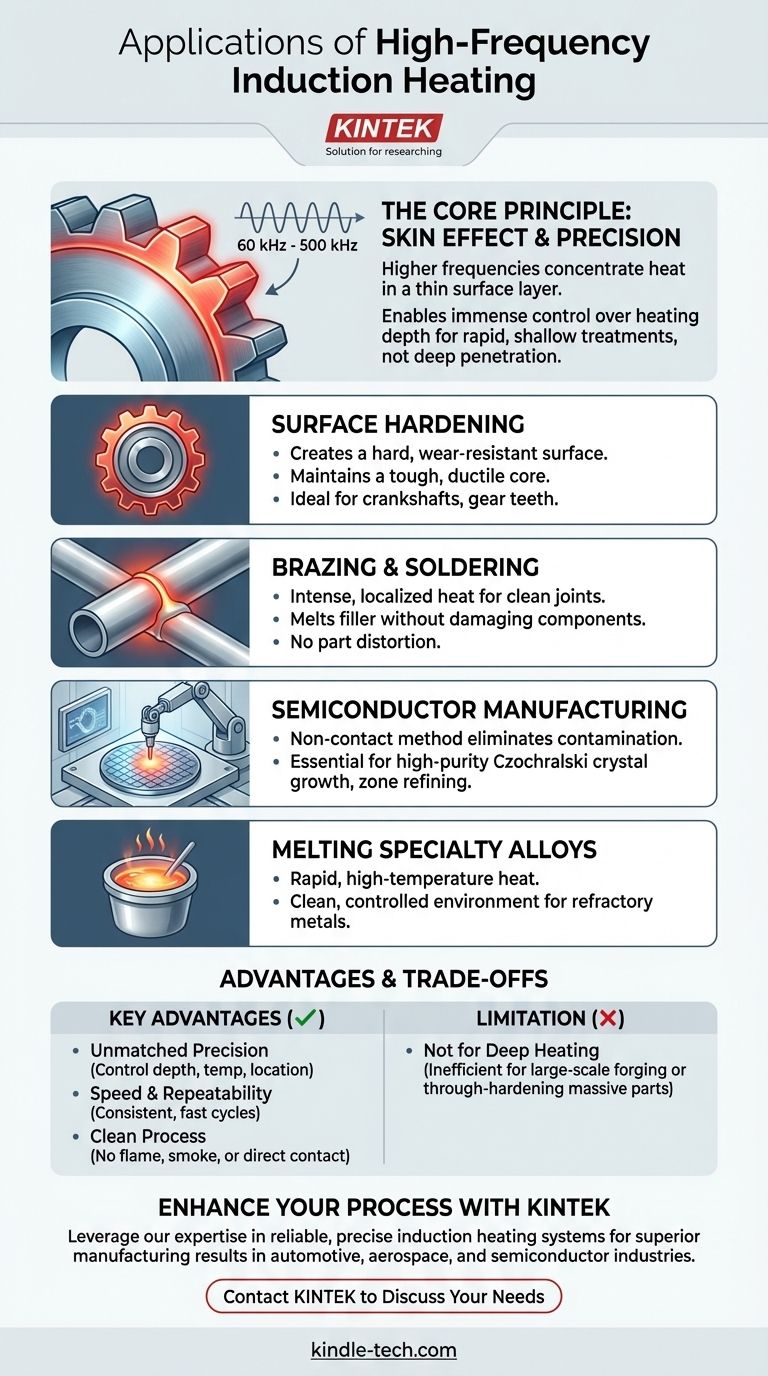

باختصار، التسخين بالحث عالي التردد هو أداة دقيقة تستخدم للتطبيقات التي تتطلب تسخينًا سريعًا ومتحكمًا فيه على سطح المادة. وتشمل استخداماته الأكثر شيوعًا تقسية أسطح المعادن، ولحام المكونات بالنحاس أو القصدير، وفي العمليات عالية النقاء مثل تصنيع أشباه الموصلات حيث النظافة والدقة أمران حاسمان. تتفوق هذه التقنية عندما يكون الهدف هو تغيير سطح جزء دون التأثير على جوهره.

المبدأ الأساسي بسيط: الترددات الأعلى تركز الحرارة في طبقة رقيقة جدًا على سطح المادة. يوفر "تأثير الجلد" هذا تحكمًا هائلاً في عمق التسخين، مما يجعله الخيار الأمثل للمعالجات الخاصة بالسطح بدلاً من تسخين الجسم بأكمله.

المبدأ الأساسي: لماذا يتفوق التردد العالي

لفهم التطبيقات، يجب عليك أولاً فهم الفيزياء. يعمل التسخين بالحث عن طريق إنشاء مجال كهرومغناطيسي يحفز تيارًا كهربائيًا داخل مادة موصلة، مما يولد حرارة مباشرة داخل الجزء نفسه. تردد هذا المجال هو المتغير الأكثر أهمية.

فهم "تأثير الجلد"

عند الترددات الأعلى، التي تُعرف عادةً بأنها تتراوح من 60 كيلو هرتز إلى 500 كيلو هرتز، يتدفق التيار الكهربائي المستحث بشكل طبيعي في طبقة رقيقة بالقرب من سطح قطعة العمل. تُعرف هذه الظاهرة باسم تأثير الجلد.

فكر في الأمر وكأنك ترمي حجرًا على الماء. دوران سريع وعالي التردد يبقي الحجر على السطح مباشرة. رمية بطيئة ومنخفضة التردد ستجعله يغوص عميقًا. بنفس الطريقة، لا يخترق التيار عالي التردد المادة بعمق.

فائدة التسخين الضحل والسريع

عمق التسخين الضحل هذا ليس قيدًا؛ بل هو القوة الأساسية للتقنية. من خلال تركيز الطاقة على السطح، تصبح العملية سريعة وفعالة بشكل لا يصدق.

يمكنك تسخين سطح سن ترس فولاذي إلى درجة حرارة التقسية في ثوانٍ، بينما يظل قلب السن باردًا ومطيلًا. هذا المستوى من التحكم مستحيل مع اللهب التقليدي أو الأفران.

التطبيقات الصناعية الرئيسية

يفتح مبدأ التسخين السريع والضحل مجموعة من الاستخدامات الصناعية المتخصصة حيث الدقة أمر بالغ الأهمية.

تقسية السطح

هذا هو التطبيق الكلاسيكي. تتطلب عمليات مثل تقسية عمود المرفق أو أسنان الترس سطحًا صلبًا ومقاومًا للتآكل مع الحفاظ على قلب أكثر ليونة وقوة يمكنه امتصاص الصدمات. التسخين بالحث عالي التردد مثالي لإنشاء هذه الخاصية المزدوجة بدقة متناهية.

اللحام بالنحاس والقصدير

عند ربط مكونين معدنيين، تحتاج إلى صهر مادة حشو دون صهر المكونات نفسها. يوفر التسخين بالحث عالي التردد حرارة شديدة وموضعية مباشرة عند الوصلة، مما يضمن رابطة سريعة ونظيفة دون تشويه أو إتلاف بقية التجميع.

تصنيع أشباه الموصلات

في عمليات مثل نمو بلورات تشوخرالسكي وتنقية المنطقة، النقاء المطلق ضروري. التسخين بالحث هو طريقة غير تلامسية؛ لا يلمس لهب أو عنصر تسخين المادة أبدًا. هذا يزيل التلوث تمامًا، مما يجعله حجر الزاوية في صناعة أشباه الموصلات.

صهر المعادن عالية الحرارة

بينما تُستخدم الترددات المنخفضة غالبًا للصهر بكميات كبيرة، تُستخدم أنظمة التردد العالي لصهر المعادن المقاومة للحرارة أو السبائك المتخصصة التي تتطلب درجات حرارة عالية جدًا وبيئة نظيفة. تتولد الحرارة بسرعة وتُحتوى بدقة داخل البوتقة.

فهم المزايا والمقايضات

لا توجد تقنية حل عالمي. فهم أين يتألق التسخين بالحث عالي التردد - وأين لا يتألق - هو المفتاح لاتخاذ قرار مستنير.

الميزة الرئيسية: دقة لا مثيل لها

الفائدة الأساسية هي التحكم. يمكنك تحديد عمق ودرجة حرارة وموقع الحرارة بدقة. هذا يقلل من هدر الطاقة ويقلل من خطر التواء أو عيوب أخرى مرتبطة بالحرارة في المادة.

الميزة الرئيسية: السرعة والتكرارية

نظرًا لأن الحرارة تتولد مباشرة داخل الجزء، فإن العملية سريعة للغاية. بمجرد برمجة الدورة، يمكن تكرارها آلاف المرات دون أي اختلاف تقريبًا، مما يضمن جودة متسقة في الإنتاج الضخم.

الميزة الرئيسية: عملية نظيفة

الحث هو عملية نظيفة وغير ملوثة. لا يوجد لهب، ولا دخان، ولا اتصال مباشر بقطعة العمل، وهو أمر بالغ الأهمية للتطبيقات الطبية والفضائية وتصنيع أشباه الموصلات حيث نقاء المواد غير قابل للتفاوض.

قيود مهمة: ليس للتسخين العميق

يجعل تأثير الجلد التسخين بالحث عالي التردد خيارًا سيئًا للتطبيقات التي تتطلب تسخين جزء كبير بالكامل حتى قلبه. لمهام مثل التشكيل على نطاق واسع أو التقسية الشاملة للمكونات الضخمة، يكون نظام التردد المنخفض أو الفرن التقليدي أكثر فعالية وكفاءة.

اتخاذ الخيار الصحيح لهدفك

لتطبيق هذه المعرفة، قم بمطابقة نقاط قوة التقنية مع هدفك الصناعي المحدد.

- إذا كان تركيزك الأساسي هو معالجة السطح: التسخين بالحث عالي التردد هو الخيار الأفضل لتطبيقات التقسية أو التلطيف أو الطلاء نظرًا للتحكم الدقيق في العمق.

- إذا كان تركيزك الأساسي هو ربط المكونات: سرعة التسخين الموضعي للتردد العالي مثالية للحام بالنحاس والقصدير، مما يمنع تلف التجميع المحيط.

- إذا كان تركيزك الأساسي هو النقاء والنظافة: الطبيعة غير التلامسية للتسخين بالحث تجعله ضروريًا لتصنيع أشباه الموصلات والمنتجات الطبية والسبائك المتخصصة.

- إذا كان تركيزك الأساسي هو التسخين بكميات كبيرة أو التسخين الشامل: يجب عليك البحث في أنظمة الحث ذات التردد المنخفض أو تقنيات الأفران التقليدية الأنسب لاختراق الحرارة العميق.

في النهاية، يكمن إتقان التسخين بالحث عالي التردد في فهم واستغلال قدرته على وضع الحرارة بالضبط حيث تحتاج إليها، وليس في أي مكان آخر.

جدول الملخص:

| التطبيق | الفائدة الرئيسية |

|---|---|

| تقسية السطح | يخلق سطحًا صلبًا ومقاومًا للتآكل مع الحفاظ على قلب قوي. |

| اللحام بالنحاس والقصدير | يوفر حرارة شديدة وموضعية لوصلات نظيفة بدون تشوه الجزء. |

| تصنيع أشباه الموصلات | يضمن عملية غير تلامسية وخالية من التلوث للمواد عالية النقاء. |

| صهر السبائك المتخصصة | يوفر حرارة سريعة ودرجة حرارة عالية في بيئة متحكم بها ونظيفة. |

هل أنت مستعد لتعزيز عملية التصنيع الخاصة بك باستخدام التسخين بالحث عالي التردد الدقيق؟

في KINTEK، نحن متخصصون في المعدات المعملية والصناعية المتقدمة، بما في ذلك أنظمة التسخين بالحث. تم تصميم حلولنا لتوفير السرعة والنظافة والدقة المتناهية التي تتطلبها تطبيقاتك، سواء كنت تقوم بتقسية المكونات، أو لحام التجميعات بالنحاس، أو العمل بمواد عالية النقاء.

نحن نساعد عملائنا في صناعات مثل السيارات والفضاء وتصنيع أشباه الموصلات على تحقيق نتائج متفوقة من خلال التكنولوجيا الموثوقة والفعالة.

اتصل بـ KINTEK اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكن لخبرتنا في المعدات المعملية والمواد الاستهلاكية أن تجلب الدقة والكفاءة لعملياتك.

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن صهر بالحث الفراغي على نطاق المختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

يسأل الناس أيضًا

- ما هو تأثير بيئة التفريغ العالي في فرن الضغط الساخن على سبائك الموليبدينوم والصوديوم؟ تحقيق هياكل مجهرية نقية

- لماذا يعتبر نظام التفريغ في فرن الضغط الساخن بالتفريغ أمرًا بالغ الأهمية لأداء الفولاذ المقاوم للصدأ الفريتي ODS؟

- ما هي أهمية التحكم الدقيق في درجة الحرارة في معدات الضغط الساخن بالفراغ لإدارة التفاعلات البينية في مركبات الأغشية الجرافيتية/الألومنيوم؟

- ما هي المزايا التقنية للضغط الساخن الفراغي؟ تحسين أداء مركب SiCp/6061

- ما هي مزايا استخدام فرن الضغط الساخن بالتفريغ مقارنة بالضغط المتساوي الحراري (HIP)؟ تحسين إنتاج المركبات الليفية الرقائقية