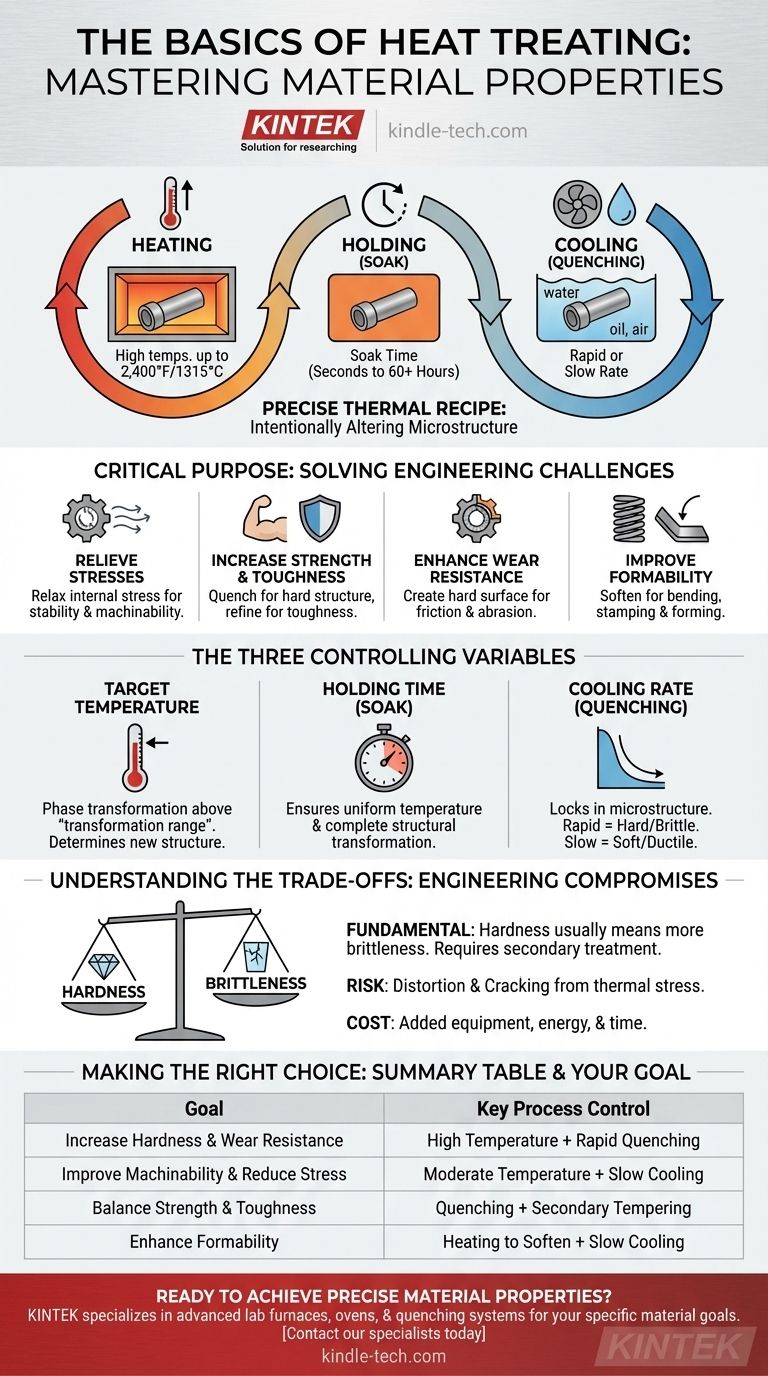

في جوهرها، المعالجة الحرارية هي عملية تصنيع خاضعة للرقابة الشديدة وتستخدم لتغيير الخصائص الفيزيائية والميكانيكية للمعدن عن قصد. إنها ليست إجراءً واحدًا بل وصفة حرارية دقيقة تتضمن ثلاث مراحل أساسية: تسخين المادة إلى درجة حرارة محددة، والاحتفاظ بها عند هذه الدرجة لمدة محددة، وتبريدها بمعدل محدد مسبقًا. الهدف هو تغيير البنية المجهرية الداخلية للمعدن لتحقيق النتائج المرجوة مثل زيادة الصلابة أو الليونة أو القوة أو مقاومة التآكل.

فكر في المعالجة الحرارية ليس كعملية واحدة، بل كمجموعة من الضوابط للأداء النهائي للمادة. يتوقف المخرج بأكمله على ثلاثة متغيرات: درجة الحرارة والوقت ومعدل التبريد. من خلال إتقان هذه الوصفة، يمكنك تحويل معدن قياسي بشكل يمكن التنبؤ به إلى مكون مناسب تمامًا لتطبيقه الهندسي المحدد.

الغرض من المعالجة الحرارية: لماذا هي حاسمة

تُجرى المعالجة الحرارية لحل تحديات هندسية محددة عن طريق تعديل الخصائص الكامنة للمادة. إنها خطوة حاسمة تطلق العنان للإمكانات الكاملة للعديد من المعادن، وخاصة الفولاذ.

تخفيف الإجهادات الداخلية

تؤدي عمليات التصنيع مثل اللحام أو الصب أو التشغيل الآلي الثقيل إلى إجهاد كبير في المادة. يمكن للمعالجة الحرارية، وخاصة دورات التبريد الأبطأ، أن تخفف هذا الإجهاد الداخلي، مما يجعل الجزء أكثر استقرارًا من الناحية الأبعاد وأسهل بكثير في التشغيل بدقة.

زيادة القوة والمتانة

السبب الأكثر شيوعًا للمعالجة الحرارية هو زيادة قوة المادة. عن طريق تسخين الفولاذ ثم تبريده بسرعة (التخميد)، يمكنك إنشاء بنية داخلية صلبة وقوية بشكل استثنائي. يمكن للمعالجات اللاحقة بعد ذلك تحسين هذه البنية لتعزيز المتانة وتقليل الهشاشة.

تعزيز مقاومة التآكل

بالنسبة للمكونات التي تتعرض للاحتكاك أو التآكل، مثل التروس أو المحامل، يعد إنشاء سطح صلب جدًا أمرًا ضروريًا لعمر خدمة طويل. يمكن استخدام عمليات المعالجة الحرارية، بما في ذلك التسخين بالحث، لتقسية طبقة السطح فقط للجزء مع ترك القلب أكثر متانة وليونة.

تحسين قابلية التشكيل

على العكس من ذلك، تم تصميم بعض عمليات المعالجة الحرارية لجعل المعدن أكثر ليونة وأكثر قابلية للتشكيل. يتم ذلك لجعل المادة أسهل في الثني أو الختم أو التشكيل في شكل معقد دون تكسير.

شرح المتغيرات الثلاثة المتحكمة

الخصائص النهائية للجزء المعالج حرارياً هي نتيجة مباشرة لكيفية معالجتك للمتغيرات الأساسية الثلاثة للعملية.

درجة الحرارة المستهدفة

تخضع المعادن، وخاصة الفولاذ، لتحولات طورية عند درجات حرارة محددة. يؤدي تسخين الجزء فوق "نطاق التحول" الخاص به إلى تغيير بنيته البلورية الداخلية. تحدد درجة الحرارة التي تختارها البنية الجديدة التي يمكنك تكوينها عند التبريد. يمكن أن تتراوح درجات الحرارة حتى 2400 درجة فهرنهايت (1315 درجة مئوية).

وقت الاحتفاظ (وقت النقع)

بمجرد الوصول إلى درجة الحرارة، يجب الاحتفاظ بالمادة عند هذه الدرجة لفترة زمنية محددة، تُعرف باسم النقع. يضمن هذا أمرين: أن يصل الجزء بأكمله، بما في ذلك قلبه، إلى درجة حرارة موحدة، وأن يكون للبنية المطلوبة الوقت الكافي لإكمال التحول في جميع أنحاء المادة. يمكن أن يتراوح هذا من بضع ثوانٍ إلى أكثر من 60 ساعة.

معدل التبريد (التخميد)

غالبًا ما تكون هذه هي الخطوة الأكثر أهمية. تحدد سرعة تبريد المعدن "القفل" لبنية مجهرية محددة.

- التبريد السريع (التخميد) في الماء أو الزيت يحبس بنية صلبة وهشة.

- التبريد البطيء في الهواء الطلق أو الفرن يسمح بتكوين بنية أكثر ليونة وأكثر قابلية للتشكيل.

فهم المفاضلات

المعالجة الحرارية هي تمرين في المفاضلات الهندسية. غالبًا ما يأتي تحسين خاصية واحدة على حساب خاصية أخرى.

المفاضلة بين الصلابة والهشاشة

المفاضلة الأساسية هي بين الصلابة والهشاشة. العملية التي تخلق صلابة قصوى ستؤدي دائمًا تقريبًا إلى مادة أكثر هشاشة تكون عرضة للكسر تحت الصدمة. غالبًا ما تكون هناك حاجة إلى معالجة حرارية ثانوية، بدرجة حرارة أقل، لاستعادة بعض المتانة.

خطر التشوه والتشقق

يخلق التسخين والتبريد السريع، وهو أمر أساسي في العديد من المعالجات الحرارية، إجهادًا حراريًا هائلاً داخل المكون. إذا لم تتم إدارته بشكل صحيح، يمكن أن يتسبب هذا الإجهاد في التواء الجزء أو تشوهه أو حتى تشققه أثناء عملية التخميد.

التكلفة المضافة ووقت العملية

المعالجة الحرارية هي خطوة إضافية في سير عمل التصنيع. إنها تتطلب معدات متخصصة وطاقة ووقتًا، وكلها تضيف إلى التكلفة النهائية للمكون. يجب تبرير هذه التكلفة من خلال تحسين الأداء المطلوب.

اتخاذ الخيار الصحيح لهدفك

يجب أن يكون اختيارك لمعلمات المعالجة الحرارية مدفوعًا مباشرة بالوظيفة المقصودة للمكون.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل الآلي: استخدم عملية ذات معدل تبريد بطيء لتخفيف الإجهادات الداخلية وتليين المادة.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة ومقاومة التآكل: استخدم عملية ذات معدل تبريد سريع جدًا (تخميد) لإنشاء أصلب بنية ممكنة.

- إذا كان تركيزك الأساسي هو توازن بين القوة والمتانة: استخدم تخميدًا سريعًا متبوعًا بدورة تقسية ثانوية، أو استخدم معدل تبريد أكثر اعتدالًا لتجنب الهشاشة الشديدة.

في نهاية المطاف، يتيح لك فهم هذه المبادئ تحديد والتحكم في الأداء النهائي لمكوناتك المعدنية.

جدول ملخص:

| الهدف | التحكم الرئيسي في العملية |

|---|---|

| زيادة الصلابة ومقاومة التآكل | درجة حرارة عالية + تخميد سريع |

| تحسين قابلية التشغيل الآلي وتقليل الإجهاد | درجة حرارة معتدلة + تبريد بطيء |

| موازنة القوة والمتانة | التخميد + تقسية ثانوية |

| تعزيز قابلية التشكيل | التسخين للتليين + التبريد البطيء |

هل أنت مستعد لتحقيق خصائص مواد دقيقة؟

يعتمد أداء مكوناتك المعدنية على التحكم الدقيق في المعالجة الحرارية. تتخصص KINTEK في توفير أفران المختبرات والأفران وأنظمة التخميد المتقدمة اللازمة لإتقان درجات الحرارة والأوقات ومعدلات التبريد لأهداف المواد المحددة الخاصة بك - سواء كنت بحاجة إلى أقصى قدر من الصلابة، أو متانة محسّنة، أو تخفيف للإجهاد.

دع خبرتنا في معدات المختبرات تساعدك على إطلاق العنان للإمكانات الكاملة لموادك. اتصل بخبرائنا اليوم لمناقشة تطبيقك والعثور على حل المعالجة الحرارية المثالي.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي معملي عمودي

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هي الصيانة وكيف يمكنك الحفاظ على المختبر؟ عزز موثوقية المختبر وسلامة البيانات

- ما هو الفرن الكُمّي (Muffle Furnace) وما هي استخداماته؟ حقق معالجة دقيقة بدرجة حرارة عالية في مختبرك

- ما هي درجة حرارة التشغيل لفرن الكبائن؟ ابحث عن النطاق المثالي لنجاح مختبرك

- ما هي استخدامات الفرن في مختبر الكيمياء؟ اكتشف تخليق المواد وتحليلها في درجات حرارة عالية

- ما هي دورة الاحتراق الزائد في الفرن؟ أوقف نمط السخونة الزائدة المدمر هذا الآن