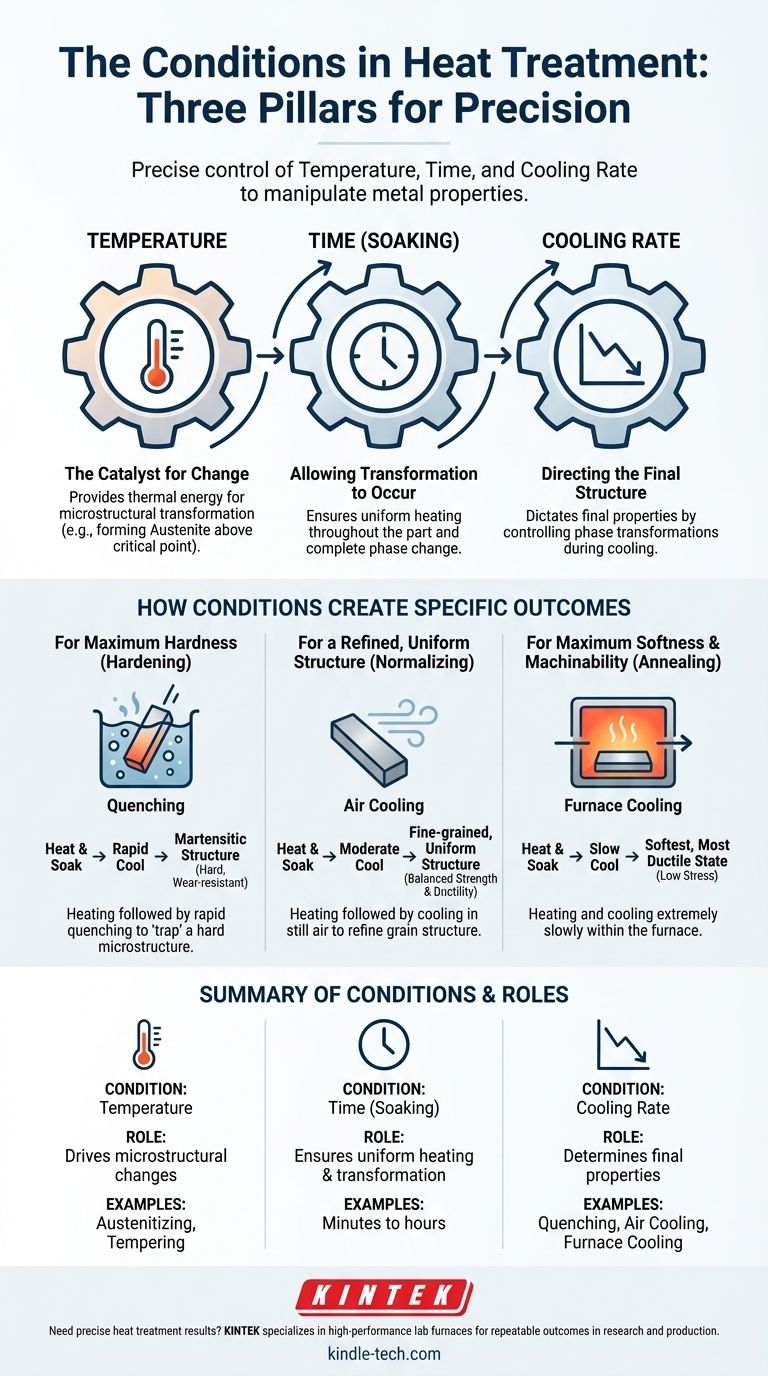

باختصار، يتم تحديد شروط أي عملية معالجة حرارية بواسطة ثلاثة متغيرات أساسية: درجة الحرارة التي يتم تسخين المعدن إليها، والوقت الذي يُحتفظ به عند تلك درجة الحرارة، والمعدل الذي يبرد به. يتم التلاعب بهذه العوامل بدقة لتغيير البنية المجهرية الداخلية للمعدن، وبالتالي تغيير خصائصه الفيزيائية والميكانيكية، مثل الصلابة والقوة والمطيلية.

المبدأ الأساسي للمعالجة الحرارية لا يقتصر على تسخين وتبريد المعدن فحسب. بل يتعلق باستخدام درجة الحرارة والوقت ومعدل التبريد كأدوات دقيقة للتحكم في تحولات الطور داخل البنية البلورية للمادة لتحقيق نتيجة هندسية محددة ومرغوبة.

الأركان الثلاثة للمعالجة الحرارية

تعتمد كل دورة معالجة حرارية، من تخفيف الإجهاد البسيط إلى التصليد المعقد، على التحكم الدقيق في ثلاثة شروط أساسية. فهم كيفية عمل كل منها هو المفتاح لفهم العملية برمتها.

درجة الحرارة: المحفز للتغيير

توفر درجة الحرارة الطاقة الحرارية اللازمة لذرات داخل الشبكة البلورية للمعدن للتحرك وإعادة الترتيب.

عندما يتم تسخين جزء من الفولاذ بعد نقطة حرجة (درجة حرارة الأوستنة)، تتحول بنيته البلورية الأساسية. هذه البنية الجديدة ذات درجة الحرارة العالية (الأوستنيت) هي نقطة البداية الضرورية لمعظم المعالجات الحرارية المقوية.

الوقت: السماح بحدوث التحول

الوصول إلى درجة الحرارة المستهدفة ليس كافياً. يجب الاحتفاظ بالمعدن عند تلك درجة الحرارة، وهي خطوة تُعرف باسم التنقع، لمدة محددة.

يضمن هذا الوقت الاحتفاظي أمرين: أولاً، أن الجزء بأكمله، من سطحه إلى قلبه، يصل إلى درجة حرارة موحدة. ثانياً، يسمح للتغيرات المجهرية الضرورية، مثل تكوين الأوستنيت، بالاكتمال في جميع أنحاء المادة.

الجو ومعدل التبريد: توجيه البنية النهائية

الشرط الأخير، وغالباً ما يكون الأكثر أهمية، هو مرحلة التبريد. تحدد سرعة تبريد المعدن من حالته ذات درجة الحرارة العالية خصائصه النهائية.

- التبريد السريع (التبريد المفاجئ): غمر جزء ساخن في الماء أو الزيت أو محلول بوليمر "يحبس" بنية مجهرية صلبة وهشة (المارتنسيت). هذا هو أساس التصليد.

- التبريد المعتدل (التبريد بالهواء): السماح للجزء بالتبريد في الهواء الساكن، كما في التطبيع، ينتج بنية دقيقة الحبيبات وموحدة مع توازن جيد بين القوة والمطيلية.

- التبريد البطيء (التبريد بالفرن): ترك الجزء في الفرن والسماح له بالتبريد ببطء شديد، كما في التلدين، ينتج الحالة الأكثر ليونة ومطيلية وأقل إجهاداً.

يُعد الجو داخل الفرن أيضاً شرطاً متحكماً به. استخدام جو واقٍ، كما في التطبيع، يمنع الأكسجين من التفاعل مع سطح المعدن الساخن، وبالتالي تجنب تكون القشور (الأكسدة) وفقدان الكربون (إزالة الكربنة).

كيف تخلق الشروط نتائج محددة

من خلال التلاعب بهذه الأركان الثلاثة، يمكن لخبراء المعادن تحقيق الفوائد المحددة المطلوبة لتطبيق معين.

لأقصى صلابة (التصليد)

لجعل الفولاذ صلباً ومقاوماً للتآكل، تستخدم شروطاً تخلق بنية مارتنسيتية. يتضمن ذلك التسخين فوق درجة الحرارة الحرجة، والتنقع، ثم التبريد بأسرع ما يمكن دون تكسير الجزء.

لأقصى ليونة وقابلية للتشغيل الآلي (التلدين)

لتحضير جزء للتشغيل الآلي المكثف أو لتخفيف الإجهادات الناتجة عن اللحام أو التشكيل، تحتاج إلى أقصى حالة ممكنة من الليونة. يتم تحقيق ذلك عن طريق التسخين، والتنقع، ثم تبريد الجزء ببطء شديد، غالباً على مدى ساعات عديدة داخل الفرن.

لبنية مكررة وموحدة (التطبيع)

بعد عملية مثل التشكيل الساخن، يمكن أن تكون بنية حبيبات المعدن غير متناسقة وكبيرة، مما قد يؤدي إلى خصائص غير متوقعة. يقوم التطبيع بتنقية وتجانس هذه البنية عن طريق تسخين الجزء وتركه يبرد في الهواء الطلق، وهو أسرع من التلدين ولكنه أبطأ بكثير من التبريد المفاجئ.

فهم المفاضلات

اختيار شروط المعالجة الحرارية هو دائماً مسألة موازنة بين الخصائص المتنافسة.

معضلة الصلابة مقابل الهشاشة

تحقيق أقصى صلابة من خلال التبريد المفاجئ يؤدي دائماً تقريباً إلى هشاشة عالية. قد يتكسر الجزء المتصلد بالكامل تحت الصدمة. لهذا السبب، يتم إجراء معالجة ثانوية ذات درجة حرارة منخفضة تسمى التخمير دائماً تقريباً بعد التصليد لاستعادة بعض المطيلية والمتانة، وإن كان ذلك على حساب بعض الصلابة.

خطر التشوه والتشقق

التغيرات السريعة في درجة الحرارة تخلق إجهادات داخلية هائلة. أثناء التبريد المفاجئ السريع، يبرد سطح الجزء وينكمش أسرع بكثير من قلبه. يمكن أن يكون هذا الاختلاف شديداً لدرجة أنه يتسبب في التواء الجزء أو تشوهه أو حتى تشققه.

تأثير هندسة الجزء

يؤثر سمك الجزء وتعقيده بشكل كبير على فعالية المعالجة الحرارية. لن يبرد الجزء السميك في قلبه بنفس سرعة برودته على سطحه، مما يعني أنه من المستحيل تحقيق نفس مستوى الصلابة في جميع أنحاء الجزء باستخدام التبريد المفاجئ القياسي.

مطابقة الشروط لهدفك

تعتمد الشروط الصحيحة كلياً على الهدف النهائي لمكونك.

- إذا كان تركيزك الأساسي هو إنشاء مكون مقاوم للتآكل: يجب أن تتضمن شروطك التسخين إلى درجة حرارة الأوستنة المناسبة متبوعاً بتبريد سريع لزيادة الصلابة إلى أقصى حد.

- إذا كان تركيزك الأساسي هو تحضير جزء للتشغيل الآلي أو التشكيل السهل: يجب أن تكون شروطك هي تلك الخاصة بالتلدين، والتي تتميز بمعدل تبريد بطيء جداً لتحقيق أقصى ليونة.

- إذا كان تركيزك الأساسي هو تحسين التجانس الهيكلي بعد اللحام أو التشكيل: يجب أن تكون شروطك هي تلك الخاصة بالتطبيع، والتي تستخدم معدل تبريد معتدل في الهواء لتنقية بنية الحبيبات.

من خلال إتقان هذه الشروط الأساسية، يمكنك التحكم المباشر في الأداء النهائي وموثوقية مكوناتك المعدنية.

جدول الملخص:

| الشرط الرئيسي | الدور في المعالجة الحرارية | أمثلة شائعة |

|---|---|---|

| درجة الحرارة | تدفع التغيرات المجهرية (مثل تكوين الأوستنيت) | الأوستنة، التلدين، التخمير |

| الوقت (التنقع) | يضمن التسخين الموحد والتحول الكامل | من دقائق إلى ساعات، حسب حجم الجزء |

| معدل التبريد | يحدد الخصائص النهائية (الصلابة، المطيلية) | التبريد المفاجئ (سريع)، التبريد بالهواء (معتدل)، التبريد بالفرن (بطيء) |

هل تحتاج إلى نتائج معالجة حرارية دقيقة لمختبرك أو إنتاجك؟ تتخصص KINTEK في أفران المختبرات والمعدات عالية الأداء التي توفر تحكماً دقيقاً في درجة الحرارة والوقت والجو. سواء كنت تقوم بالتصليد أو التلدين أو التطبيع، تضمن حلولنا نتائج قابلة للتكرار لأبحاث المعادن ومراقبة الجودة والتصنيع. اتصل بخبرائنا اليوم لتحسين عمليات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- كيف تقارن عمليات التبريد بالنيتروجين والأرجون في الأفران المفرغة من الهواء؟ دليل للتبريد الأسرع والأرخص

- كيف تعمل المعالجة الحرارية بالتفريغ؟ تحقيق خصائص مواد فائقة في بيئة نقية

- ما هي استخدامات فرن التفريغ؟ تحقيق نقاء وأداء لا مثيل له للمواد

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها