تنبع العيوب الأساسية في لحام الألمنيوم بالنحاس مباشرة من تحديين أساسيين: التكوّن السريع لطبقة أكسيد عنيدة، والنافذة الحرارية الضيقة للغاية بين معدن الحشو والألمنيوم الأساسي. تمنع طبقة الأكسيد هذه معدن الحشو من ترطيب المفصل بشكل صحيح، مما يؤدي إلى روابط غير مكتملة وفراغات. وفي الوقت نفسه، فإن أي انحراف بسيط في درجة الحرارة يمكن أن يؤدي إما إلى إذابة المادة الأم أو عدم تنشيط مادة الحشو، وكلاهما ينتج عنه فشل في المفصل.

إن النجاح في لحام الألمنيوم بالنحاس لا يتعلق فقط بالتقنية، بل بالتحكم الدقيق في العملية. يتمثل التحدي الأساسي في إدارة الطبيعة التفاعلية للألمنيوم وخصائصه الحرارية التي لا تتسامح مع الأخطاء، والتي هي السبب الجذري لجميع عيوب اللحام الشائعة تقريبًا.

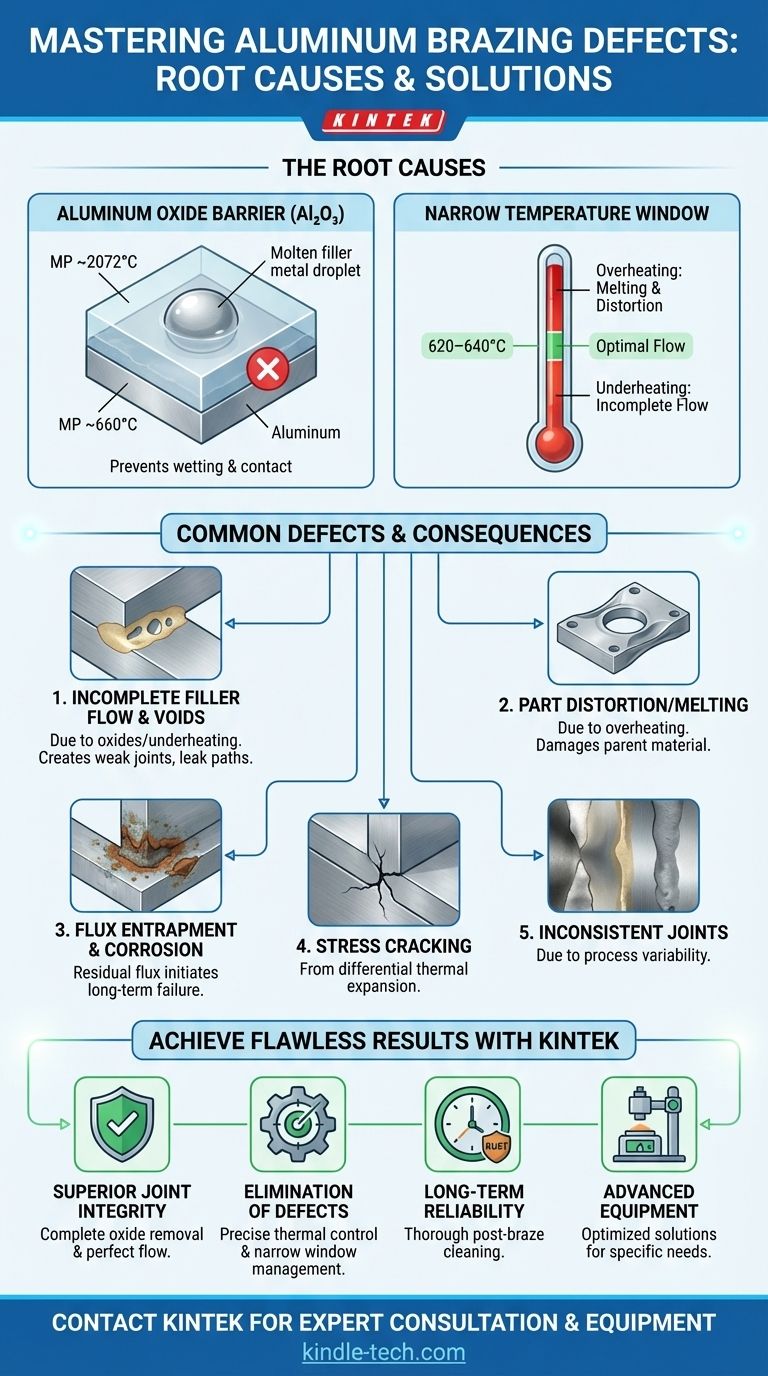

الأسباب الجذرية لعيوب لحام الألمنيوم بالنحاس

لتشخيص أو منع العيوب، يجب أن تفهم علم المواد الأساسي الذي يجعل لحام الألمنيوم بالنحاس تحديًا فريدًا. الإخفاقات الأكثر شيوعًا هي نتائج مباشرة لهذه الخصائص.

حاجز أكسيد الألومنيوم (Al₂O₃)

الألمنيوم شديد التفاعل ويشكل على الفور طبقة صلبة وشفافة من أكسيد الألومنيوم (Al₂O₃) عند تعرضه للهواء.

تبلغ درجة انصهار طبقة الأكسيد هذه حوالي 2072 درجة مئوية (3762 درجة فهرنهايت)، وهي أعلى بكثير من درجة انصهار الألمنيوم الأساسي نفسه، والتي تبلغ حوالي 660 درجة مئوية (1220 درجة فهرنهايت).

نظرًا لأن الأكسيد لا يذوب أثناء دورة اللحام، فإنه يعمل كحاجز مادي. وهذا يمنع معدن الحشو المنصهر من ملامسة المعدن الأساسي والتدفق عبره، وهي ظاهرة تُعرف باسم الترطيب. هذا هو التحدي الأكبر في لحام الألمنيوم بالنحاس.

نافذة المعالجة الحرارية الضيقة

تُصمم سبائك لحام الألمنيوم بالنحاس لتذوب عند درجة حرارة أقل بقليل من درجة حرارة المادة الأساسية - وغالبًا ما تكون الفجوة بينهما 20-40 درجة مئوية فقط.

يخلق هذا نافذة معالجة ضيقة للغاية ولا تتسامح مع الأخطاء. ارتفاع درجة الحرارة بهامش بسيط سيؤدي إلى ذوبان المكونات الأصلية أو ترهلها أو تشوهها.

على العكس من ذلك، فإن انخفاض درجة الحرارة سيمنع معدن الحشو من أن يصبح سائلاً بالكامل. وهذا يعيق قدرته على التدفق عبر الفعل الشعري، وهو أمر ضروري لملء الفجوة في المفصل بالكامل. التوزيع الحراري الموحد عبر التجميع بأكمله أمر بالغ الأهمية.

عدم اكتمال تدفق الحشو والفراغات

النتيجة المباشرة للفشل في إدارة الأكاسيد أو درجة الحرارة هي مفصل غير مكتمل. تتجلى هذه العيوب على شكل فراغات أو تخطي أو مناطق غير مبللة.

عندما يصادف معدن الحشو بقعة غير مفلّكسة من الأكسيد أو بقعة باردة، يتوقف تدفقه. قد "يتكتل" على السطح بدلاً من أن يُسحب إلى المفصل.

تعمل هذه الفراغات كمراكز إجهاد، مما يقلل بشكل كبير من القوة الميكانيكية للمفصل. كما أنها تخلق مسارات تسرب محتملة في التطبيقات التي تتطلب إغلاقًا محكمًا.

فهم المقايضات والتعقيدات

بالإضافة إلى التحديات الأساسية، يمكن لعدة عوامل أخرى أن تُدخل عيوبًا أو تعقيد عملية اللحام، خاصة فيما يتعلق باختيار المواد والموثوقية بعد المعالجة.

التمدد الحراري التفاضلي

عند لحام الألمنيوم بمادة مختلفة، مثل النحاس أو الفولاذ، يصبح معدل تمددهما الحراري المختلف مصدر قلق كبير.

عندما يبرد التجميع من درجة حرارة اللحام، ستنكمش مادة واحدة أكثر أو أسرع من الأخرى. يولد هذا إجهادًا داخليًا كبيرًا على المفصل الملحوم حديث التكوين.

يمكن أن يكون هذا الإجهاد قويًا بما يكفي للتسبب في تشققات في معدن الحشو أو حتى في المادة الأساسية، مما يؤدي إلى فشل المفصل الفوري أو المتأخر.

تحدي إصلاح العيوب

على الرغم من أنه يمكن غالبًا إصلاح المفاصل المعيبة عن طريق إعادة اللحام، إلا أن العملية ليست بسيطة مثل إعادة تسخين الجزء.

أثناء دورة اللحام الأولية، يتغير التركيب الكيميائي لسبائك الحشو قليلاً، مما يزيد من درجة انصهارها مرة أخرى.

من المحتمل ألا يكون مجرد إعادة تسخين التجميع كافيًا لإعادة تدفق الحشو الموجود. يتطلب الإصلاح الناجح دائمًا تطبيق سبيكة حشو جديدة إضافية على المنطقة المعيبة.

احتباس الفلاكس والتآكل

لتفكيك طبقة أكسيد الألومنيوم، تُستخدم مواد التدفق الكيميائية (الفلاكس) في العديد من عمليات اللحام. هذه المواد عادة ما تكون أكالة للغاية.

إذا لم تتم إزالة الفلاكس بالكامل بعد اللحام، يمكن أن تعلق البقايا داخل المفصل.

سيجذب الفلاكس المحتبس الرطوبة ويبدأ التآكل بمرور الوقت، مما يعرض السلامة طويلة الأجل وموثوقية المفصل للخطر.

تحقيق لحام ألومنيوم ناجح بالنحاس

بناءً على هذه التحديات، يعتمد نجاح مشروعك على التحكم الدقيق في متغيرات عمليتك. يجب أن تعالج استراتيجيتك بشكل مباشر الأسباب الجذرية للفشل.

- إذا كان تركيزك الأساسي هو سلامة المفصل: إعطاء الأولوية للتنظيف الدقيق والتطبيق الصحيح للفلاكس (أو بيئة فراغ خالية من الفلاكس) لإزالة طبقة الأكسيد بالكامل قبل التسخين.

- إذا كان تركيزك الأساسي هو تجنب تشوه الجزء: تطبيق تحكم دقيق وموحد في درجة الحرارة باستخدام معدات معايرة للبقاء ضمن نافذة المعالجة الضيقة.

- إذا كان تركيزك الأساسي هو الموثوقية طويلة الأجل: ضمان عملية تنظيف شاملة بعد اللحام لإزالة جميع بقايا الفلاكس المسببة للتآكل من التجميع.

- إذا كنت تقوم بلحام مواد متباينة: تصميم المفصل بميزات يمكن أن تستوعب التمدد الحراري التفاضلي لمنع التشققات الناتجة عن الإجهاد عند التبريد.

إتقان لحام الألمنيوم بالنحاس هو مسألة احترام خصائص المادة وتطبيق انضباط صارم للعملية.

جدول ملخص:

| نوع العيب | السبب الجذري | النتيجة الأساسية |

|---|---|---|

| حاجز أكسيد الألومنيوم | التكوّن السريع لطبقة أكسيد ذات درجة انصهار عالية (Al₂O₃) | يمنع ترطيب معدن الحشو، مما يؤدي إلى روابط غير مكتملة |

| عدم اكتمال تدفق الحشو والفراغات | تحكم غير صحيح في درجة الحرارة أو إزالة غير كافية للأكسيد | يخلق مفاصل ضعيفة ومسارات تسرب محتملة |

| تشوه/ذوبان الجزء | ارتفاع درجة الحرارة بما يتجاوز نافذة المعالجة الضيقة البالغة 20-40 درجة مئوية | يؤدي إلى ذوبان أو تشوه مكونات الألمنيوم الأساسية |

| احتباس الفلاكس والتآكل | الفشل في إزالة بقايا الفلاكس المسببة للتآكل بعد اللحام | يبدأ التآكل طويل الأمد، مما يعرض سلامة المفصل للخطر |

| التشقق الناتج عن الإجهاد | التمدد الحراري التفاضلي عند لحام مواد متباينة | يسبب فشل المفصل الفوري أو المتأخر عند التبريد |

احصل على لحام ألومنيوم بالنحاس لا تشوبه شائبة مع KINTEK

هل تعاني من حواجز الأكسيد، أو المفاصل غير المتسقة، أو تشوه الأجزاء؟ يعتمد نجاح مختبرك على الإدارة الحرارية الدقيقة والتحكم في العملية. تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لإتقان تحديات لحام الألمنيوم بالنحاس.

نحن نقدم حلولاً تحقق:

- سلامة مفصل فائقة: ضمان الإزالة الكاملة للأكسيد والتدفق المثالي لمعدن الحشو للحصول على روابط قوية وموثوقة.

- القضاء على العيوب: الحفاظ على نافذة درجة الحرارة الضيقة والحاسمة لمنع ذوبان المعدن الأساسي والتشوه.

- الموثوقية طويلة الأمد: تحقيق تنظيف شامل بعد اللحام لمنع التآكل الناجم عن الفلاكس.

دع خبرائنا يساعدونك في تحسين عملية اللحام الخاصة بك. اتصل بـ KINTEK اليوم للحصول على استشارة واكتشاف المعدات المناسبة لاحتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما هي عملية اللحام بالنحاس في المعالجة الحرارية؟ تحقيق جودة وصلات فائقة وكفاءة

- ما هما معدنان مختلفان يمكن ربطهما معًا باللحام بالنحاس؟ شرح الفولاذ والنحاس

- ما هو أحد الأسباب التي تجعل اللحام بالنحاس (Brazing) مفضلاً على طرق الوصل الأخرى؟ وصل المواد المتباينة دون صهرها

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هي تكلفة فرن اللحام الفراغي؟ دليل للعوامل الرئيسية واستراتيجية الاستثمار