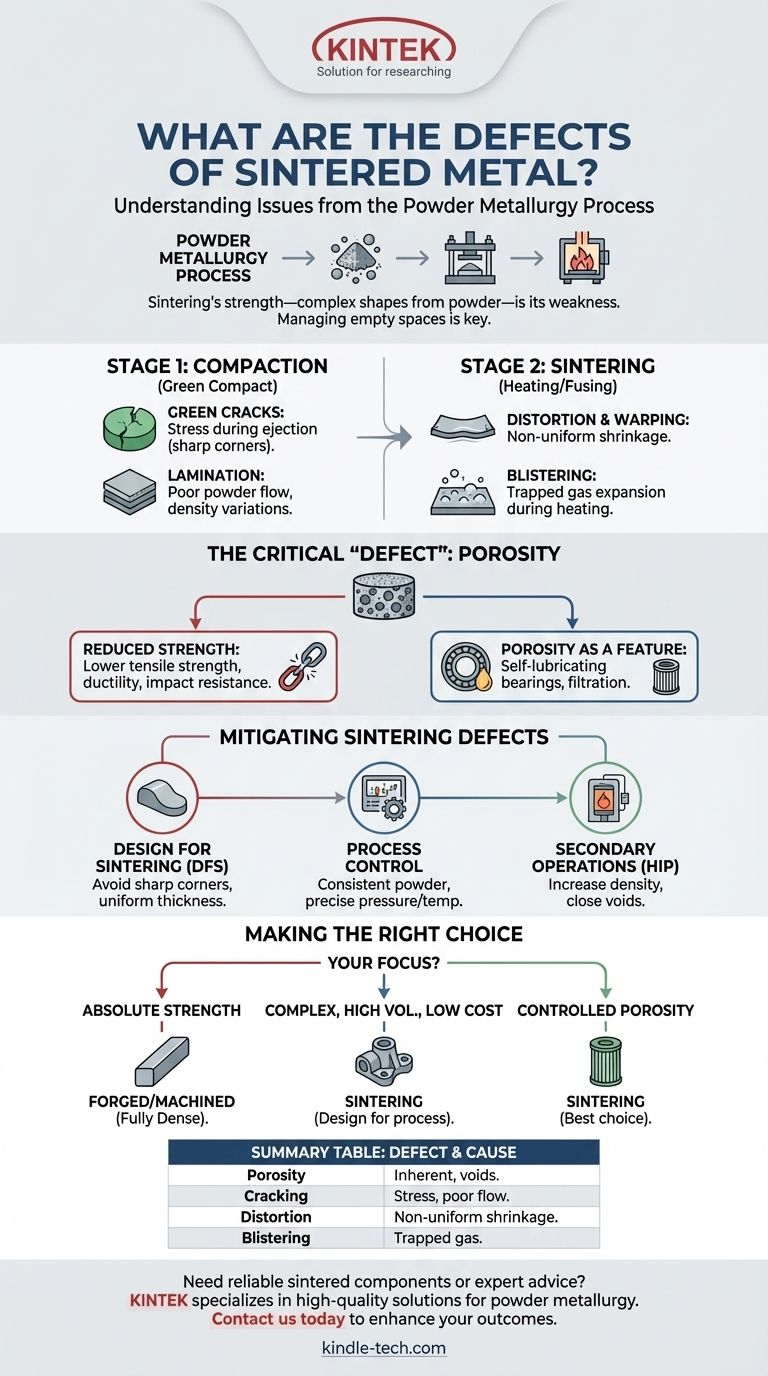

العيوب الأساسية في المعدن الملبد هي المسامية والتشقق والتشوه. تنشأ هذه المشكلات مباشرة من الطبيعة الفريدة لعملية تعدين المساحيق، والتي تتضمن ضغط مسحوق المعدن ثم تسخينه تحت نقطة انصهاره لدمج الجزيئات معًا، بدلاً من صب سائل منصهر.

أكبر قوة للتلبيد – وهي إنشاء أشكال معقدة من المسحوق – هي أيضًا مصدر نقاط ضعفها المتأصلة. التحدي الأساسي هو إدارة الفراغات بين جزيئات المسحوق الأولية، والتي يمكن أن تؤدي إلى عيوب محددة ومتوقعة إذا لم يتم التحكم في العملية بعناية.

عملية تعدين المساحيق: مصدر للعيوب

لفهم العيوب، يجب عليك أولاً فهم العملية ذات المرحلتين. أولاً، يتم ضغط مسحوق المعدن في قالب، مما يخلق "مكبوسًا أخضر" هشًا. ثانيًا، يتم تسخين هذا المكبوس في فرن ذي جو متحكم فيه، حيث تترابط الجزيئات ويكتسب الجزء قوته.

المرحلة 1: عيوب الضغط

تحدث العيوب في هذه المرحلة قبل تسخين الجزء. الأكثر شيوعًا هو التشقق الأخضر، وهو كسر في المكبوس الهش غير الملبد.

عادة ما تحدث هذه التشققات بسبب الضغوط التي يتم إدخالها أثناء إخراج الجزء من قالب الضغط. الأشكال الهندسية المعقدة ذات الزوايا الحادة أو التغيرات المفاجئة في السماكة تكون عرضة بشكل خاص.

عيب آخر في الضغط هو التصفح، حيث يحتوي الجزء على طبقات مميزة. غالبًا ما يكون هذا بسبب ضعف تدفق المسحوق إلى القالب، مما يخلق اختلافات في الكثافة تفشل في الترابط بشكل صحيح.

المرحلة 2: عيوب التلبيد

تظهر هذه العيوب خلال مرحلة التسخين عندما تندمج جزيئات المسحوق. يعتبر التشوه والالتواء من المخاوف الكبيرة.

يحدث هذا لأن الجزء ينكمش مع ترابط الجزيئات وتصغر المسام بينها. إذا لم تكن الكثافة الأولية للمكبوس الأخضر موحدة، فإن الأقسام المختلفة ستنكمش بمعدلات مختلفة، مما يتسبب في التواء الجزء.

يُعد التقرح عيبًا رئيسيًا آخر، يظهر على شكل فقاعات أو نتوءات على سطح الجزء. يحدث هذا بسبب الغاز المحبوس داخل مسام المكبوس أثناء التسخين. مع ارتفاع درجة الحرارة، يتمدد الغاز بشكل أسرع مما يمكنه الهروب، مما يدفع المادة إلى الخارج.

"العيوب" الأكثر أهمية: المسامية

السمة الأكثر تحديدًا للجزء الملبد هي مساميته المتبقية. بينما تكون أحيانًا ميزة مرغوبة، إلا أنها تمثل القيد الأساسي للتطبيقات الهيكلية.

المسامية وتقليل القوة

نظرًا لعدم صهر المعدن وصبه، تظل الفراغات المجهرية دائمًا بين الجزيئات المدمجة. هذا يعني أن الجزء الملبد لا يكون أبدًا كثيفًا بنسبة 100%.

تقلل هذه المسامية المتأصلة بشكل مباشر من الخصائص الميكانيكية للجزء. مقارنة بمكافئ مطروق أو مشكل، سيكون للمكون الملبد عمومًا قوة شد وليونة ومقاومة للصدمات أقل.

المسامية كميزة

على العكس من ذلك، يمكن أن تكون هذه المسامية ميزة كبيرة. إنها الأساس للمحامل ذاتية التزييت، التي يتم تشريبها بالزيت، وللفلاتر، حيث تسمح المسام المتصلة بمرور السائل.

التخفيف من عيوب التلبيد

التحكم في هذه العيوب هو المحور الرئيسي لجودة تعدين المساحيق. يعتمد النجاح على إتقان المتغيرات في كل مرحلة.

التصميم للتلبيد (DFS)

الاستراتيجية الأكثر فعالية هي تصميم الجزء مع مراعاة العملية. وهذا يعني تجنب الزوايا الداخلية الحادة، وتقليل الاختلافات الشديدة في سمك الجدار، وتصميم الميزات التي تسمح بتدفق مسحوق سلس وإخراج الجزء.

التحكم في العملية

يعد التحكم الصارم في المواد الخام والعملية أمرًا بالغ الأهمية. ويشمل ذلك استخدام مسحوق معدني عالي الجودة بحجم جسيمات ثابت، وضمان ملء القالب بشكل موحد، وتطبيق ضغط ضغط دقيق، وإدارة درجة حرارة التلبيد والجو بعناية.

العمليات الثانوية

بالنسبة للتطبيقات عالية الأداء حيث تكون المسامية غير مقبولة، يمكن استخدام عمليات ثانوية. على سبيل المثال، الضغط المتوازن الساخن (HIP)، يطبق ضغطًا ودرجة حرارة عالية في وقت واحد على جزء ملبد، مما يؤدي إلى إغلاق الفراغات الداخلية وزيادة الكثافة إلى ما يقرب من 100%.

اتخاذ الخيار الصحيح لتطبيقك

يعد فهم هذه العيوب المحتملة أمرًا أساسيًا لتحديد ما إذا كان التلبيد هو عملية التصنيع الصحيحة لاحتياجاتك.

- إذا كان تركيزك الأساسي على القوة والمتانة المطلقة: من المرجح أن يكون المكون المطروق أو المشغل آليًا من قضيب صلب هو الخيار الأفضل، لأنه سيكون كثيفًا بالكامل.

- إذا كان تركيزك الأساسي على إنتاج شكل معقد بكميات كبيرة وبتكلفة منخفضة: يعد التلبيد خيارًا ممتازًا، بشرط أن يأخذ تصميم الجزء في الاعتبار قيود العملية وأن تكون متطلبات قوته الميكانيكية ضمن الحدود المقبولة.

- إذا كان تركيزك الأساسي على المسامية المتحكم فيها للترشيح أو التزييت: التلبيد ليس الخيار الأفضل فحسب؛ بل هو غالبًا الخيار الوحيد.

في نهاية المطاف، فإن النظر إلى هذه "العيوب" على أنها مقايضات متأصلة في عملية تصنيع ذات قيمة عالية يسمح بالتصميم والتطبيق الذكي.

جدول الملخص:

| نوع العيب | الأسباب الشائعة | الخصائص الرئيسية |

|---|---|---|

| المسامية | متأصلة في عملية دمج المسحوق | فراغات متبقية بين الجزيئات؛ تقلل القوة ولكنها تمكن التزييت الذاتي/الترشيح |

| التشقق | إجهاد أثناء الإخراج، ضعف تدفق المسحوق | كسور في المكبوس الأخضر أو طبقات مصفحة |

| التشوه/الالتواء | كثافة/انكماش غير منتظم أثناء التلبيد | الجزء يلتوي أو يتغير شكله |

| التقرح | غاز محبوس يتمدد أثناء التسخين | فقاعات أو نتوءات على السطح |

هل تحتاج إلى مكونات معدنية ملبدة موثوقة أو مشورة الخبراء بشأن التخفيف من العيوب؟ تتخصص KINTEK في معدات ومستهلكات المختبرات عالية الجودة، بما في ذلك حلول لعمليات تعدين المساحيق. تضمن خبرتنا حصولك على أجزاء متينة ومصممة بدقة ومصممة خصيصًا لتلبية الاحتياجات المحددة لمختبرك. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين نتائج التلبيد لديك وتقديم الأداء الذي تتطلبه.

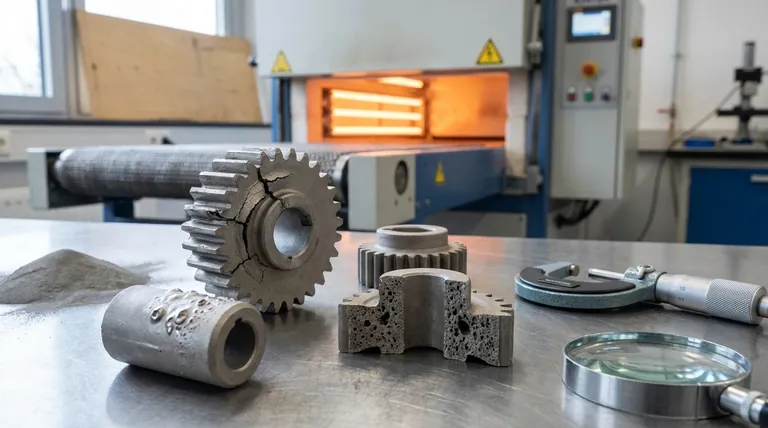

دليل مرئي

المنتجات ذات الصلة

- فرن الغلاف الجوي المتحكم فيه بحزام شبكي

- فرن التلبيد بالبلازما الشرارية فرن SPS

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هي المزايا التي يوفرها فرن التلبيد عالي الحرارة في جو متحكم به لأكسيد اليورانيوم (UO2)؟ تكثيف الوقود بدقة

- لماذا يعد التحكم الدقيق في درجة الحرارة في فرن التلبيد أمرًا بالغ الأهمية لإلكتروليتات NASICON؟ ضمان نقاء المواد

- ما هو دور الفرن الأنبوبي المتحكم في جوه في تلبيد النحاس والموليبدينوم؟ تحقيق كثافة عالية النقاء

- لماذا تُستخدم أفران التفريغ الفائق لـ LLZO؟ ضمان الاستقرار الكيميائي وسلامة الواجهة في الإلكتروليتات الصلبة

- كيف تضمن أفران الغلاف الجوي الجودة في تخليق أنابيب البورون نيتريد النانوية؟ التحكم الدقيق في هياكل الأكواب المتراصة