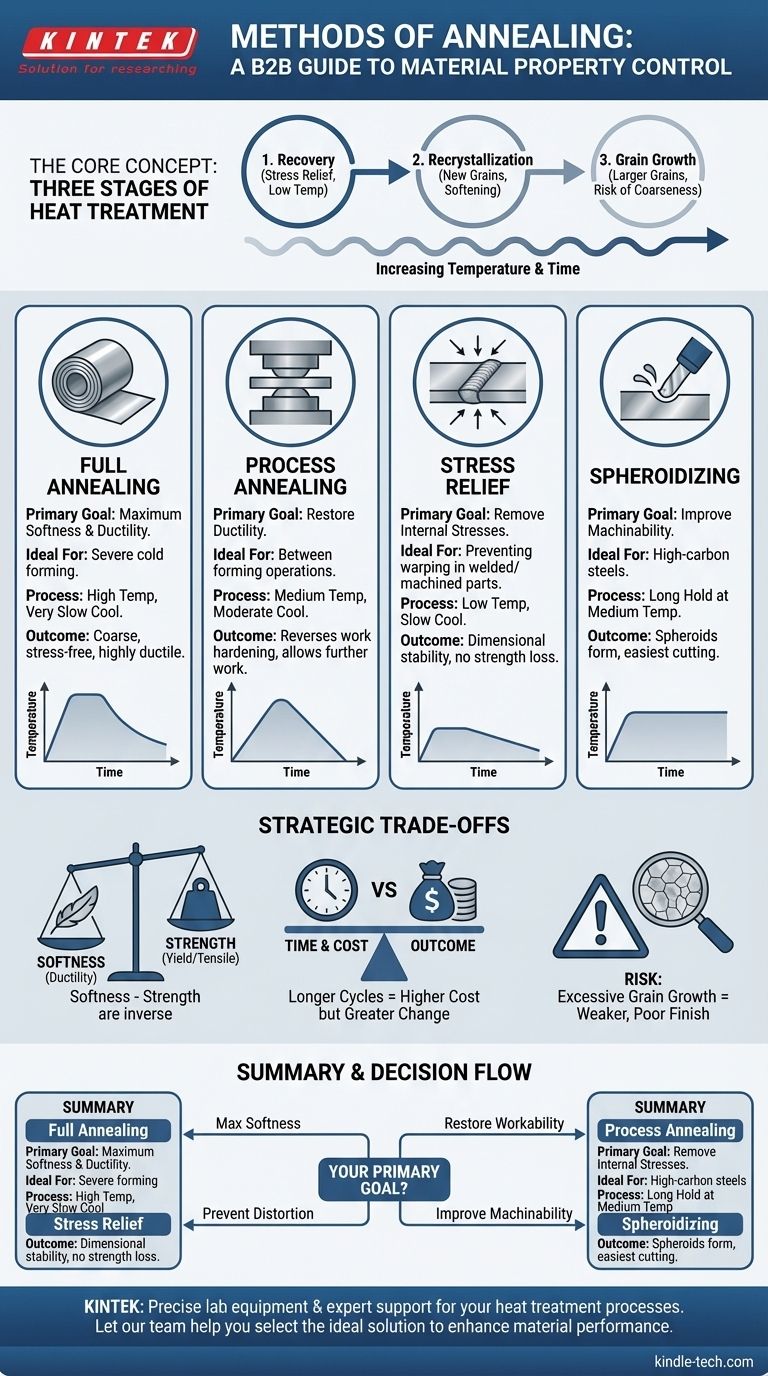

في جوهره، التخمير ليس عملية واحدة بل هو عائلة من المعالجات الحرارية، لكل منها هدف محدد. تشمل الطرق الأساسية التخمير الكامل، وتخمير العملية، وتخفيف الإجهاد، والتكوير الكروي، وجميعها مصممة لتغيير البنية المجهرية للمادة عن طريق تسخينها إلى درجة حرارة معينة، وتثبيتها عند هذه الدرجة، ثم تبريدها بمعدل متحكم فيه. تعتمد الطريقة المختارة كليًا على النتيجة المرجوة، بدءًا من تحقيق أقصى قدر من الليونة وصولًا إلى مجرد إزالة الإجهادات الداخلية.

إن طريقة التخمير المحددة التي تختارها هي قرار استراتيجي تمليه أهدافك النهائية. يتعلق الأمر بموازنة الحاجة إلى تقليل الصلابة، أو تخفيف الإجهاد الداخلي، أو تحسين قابلية التشغيل الآلي مقابل الاعتبارات المتعلقة بالوقت والتكلفة وقوة المادة النهائية المطلوبة.

الأساس: المراحل الثلاث للتخمير

قبل فحص الطرق المختلفة، من الضروري فهم المراحل الثلاث الأساسية التي تحدث داخل المادة عند تطبيق الحرارة. كل عملية تخمير تتلاعب بهذه المراحل لتحقيق هدفها.

المرحلة 1: الاسترداد (Recovery)

هذه هي مرحلة درجات الحرارة المنخفضة حيث يكون التأثير الأساسي هو تخفيف الإجهاد. أثناء الاسترداد، تسمح الحرارة للذرات داخل الشبكة البلورية بالحركة، مما يقلل من عدد العيوب الداخلية (الانخلاعات) ويخفف الإجهادات الداخلية الناتجة عن عمليات مثل التشغيل على البارد أو اللحام.

لا تتغير الخصائص الميكانيكية للمادة، مثل الصلابة والقوة، بشكل كبير خلال هذه المرحلة.

المرحلة 2: إعادة التبلور (Recrystallization)

مع زيادة درجة الحرارة، تدخل العملية مرحلة إعادة التبلور. هنا، تبدأ بلورات جديدة خالية من الإجهاد في التكون والنمو، لتحل محل البلورات المشوهة والمليئة بالعيوب التي تشكلت أثناء التشغيل على البارد.

هذه هي المرحلة التي يتم فيها عكس آثار تصلب العمل. تصبح المادة أكثر ليونة بشكل ملحوظ، وأكثر قابلية للتشكيل، وتقل قوتها مع تولي البنية البلورية الجديدة زمام الأمور.

المرحلة 3: نمو الحبيبات (Grain Growth)

إذا تم الاحتفاظ بالمادة عند درجة حرارة التخمير لفترة طويلة جدًا أو كانت درجة الحرارة مرتفعة جدًا، فستستمر البلورات المتكونة حديثًا في النمو. تندمج الحبيبات الأصغر في حبيبات أكبر.

على الرغم من أن هذا يمكن أن يزيد من الليونة، إلا أن نمو الحبيبات المفرط يمكن أن يكون ضارًا، مما يؤدي إلى بنية خشنة مع انخفاض القوة وضعف في تشطيب السطح إذا تم تشكيل الجزء لاحقًا.

تحليل لطرق التخمير الرئيسية

تستخدم كل طريقة دورة تسخين وتبريد محددة لاستهداف مراحل مختلفة وإنتاج نتيجة مميزة.

التخمير الكامل (Full Annealing)

تُستخدم هذه العملية لجعل المادة أكثر ليونة وقابلية للتشكيل قدر الإمكان. يتم تسخين المادة إلى ما فوق درجة حرارتها الحرجة العليا، ويتم تثبيتها لفترة كافية حتى تتحول بنيتها الداخلية بالكامل، ثم يتم تبريدها ببطء شديد، غالبًا عن طريق تركها في الفرن لتبرد طوال الليل.

ينتج عن ذلك بنية مجهرية خشنة تكون ناعمة للغاية، وقابلة للتشكيل، وخالية من الإجهاد الداخلي، مما يجعلها مثالية لعمليات التشكيل البارد الشديدة.

تخمير العملية (Process Annealing)

يُعرف هذا الأسلوب أيضًا بالتخمير الوسيط، ويُستخدم لاستعادة الليونة إلى جزء تم تصليده بالعمل بين عمليات التشكيل. يتم تسخين المادة إلى درجة حرارة أقل بقليل من نقطتها الحرجة الدنيا، وهي درجة حرارة كافية لإحداث إعادة التبلور ولكن ليس تحولًا كاملاً في الطور.

يعكس هذا آثار تصلب العمل، مما يسمح بمزيد من السحب أو الختم أو الثني دون كسر المادة. نظرًا لأنه يستخدم درجة حرارة أقل، فهو أسرع وأرخص من التخمير الكامل.

تخمير تخفيف الإجهاد (Stress Relief Annealing)

هذه عملية ذات درجة حرارة منخفضة مصممة فقط لإزالة الإجهادات الداخلية الناتجة عن اللحام أو الصب أو التشغيل الآلي الثقيل. يتم الحفاظ على درجة الحرارة منخفضة بما يكفي لتجنب أي تغييرات كبيرة في الخصائص الميكانيكية للمادة.

الهدف الأساسي هو الاستقرار الأبعاد. من خلال تخفيف الإجهاد الداخلي، فإنك تمنع الجزء من التشوه أو التشقق أو تغيير شكله بمرور الوقت أو أثناء التشغيل الآلي اللاحق. يستخدم بشكل أساسي مرحلة الاسترداد.

التكوير الكروي (Spheroidizing)

هذه الطريقة خاصة بالصلب عالي الكربون لتحسين قابليته للتشغيل الآلي. يتم تسخين الفولاذ إلى درجة حرارة أقل بقليل من النقطة الحرجة الدنيا ويتم تثبيته لفترة طويلة (غالبًا أكثر من 24 ساعة).

تتسبب هذه الدورة الطويلة في تكسر طبقات الكربيد الصلبة في البنية المجهرية للفولاذ وتكوين جزيئات صغيرة مستديرة (كروية) داخل مصفوفة الحديد الأكثر ليونة. يوفر الهيكل الكروي الحد الأدنى من المقاومة لأداة القطع، مما يحسن بشكل كبير من قابلية التشغيل الآلي.

فهم المفاضلات

يتضمن اختيار عملية التخمير موازنة العوامل المتنافسة. يعد فهم هذه المقايضات أمرًا أساسيًا لاتخاذ قرار هندسي صحيح.

النعومة مقابل القوة

المقايضة الأساسية في التخمير هي القوة مقابل الليونة. ينتج التخمير الكامل الحالة الأكثر ليونة ممكنة، ولكن هذا يأتي على حساب انخفاض كبير في قوة الخضوع وقوة الشد. إذا كان الجزء النهائي يتطلب مستوى معينًا من القوة، فقد يكون التخمير الكامل غير مناسب.

الوقت والتكلفة مقابل النتيجة

تتطلب دورات التخمير الأكثر تعقيدًا، مثل التخمير الكامل والتكوير الكروي، تبريدًا بطيئًا أو فترات تثبيت طويلة. يستهلك هذا وقتًا كبيرًا في الفرن وطاقة، مما يزيد التكلفة. عملية أبسط مثل تخفيف الإجهاد أسرع وأرخص بكثير ولكنها لا توفر أيًا من فوائد التنعيم.

خطر نمو الحبيبات المفرط

قد يؤدي السعي لتحقيق أقصى قدر من الليونة باستخدام درجة حرارة عالية جدًا أو التثبيت لفترة طويلة إلى نتائج عكسية. يمكن أن يؤدي نمو الحبيبات المفرط (المرحلة 3) إلى مادة أضعف ليس فقط، ولكن قد يكون لها أيضًا عمر إجهاد ضعيف وتشطيب سطحي خشن يُعرف باسم "قشر البرتقال" إذا تم تشكيلها لاحقًا.

اختيار الطريقة المناسبة لهدفك

يجب أن يكون اختيارك مدفوعًا بالخصائص المحددة التي تحتاجها في المادة في مرحلة معينة من الإنتاج.

- إذا كان تركيزك الأساسي هو أقصى قدر من الليونة للتشكيل الشديد: استخدم التخمير الكامل لإنشاء الحالة الأكثر مرونة وخالية من الإجهاد الممكنة.

- إذا كان تركيزك الأساسي هو استعادة قابلية التشغيل بين خطوات التشغيل على البارد: استخدم تخمير العملية كطريقة سريعة وفعالة من حيث التكلفة لاستعادة الليونة.

- إذا كان تركيزك الأساسي هو منع التشوه في جزء نهائي: استخدم تخفيف الإجهاد عن طريق إزالة الإجهادات الداخلية دون تغيير القوة.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل الآلي للصلب عالي الكربون: استخدم التكوير الكروي لتحويل البنية المجهرية لسهولة القطع.

إتقان هذه الطرق يوفر تحكمًا دقيقًا في خصائص المادة، ويحول المكون الخام إلى مكون مناسب تمامًا لوظيفته المقصودة.

جدول ملخص:

| طريقة التخمير | الهدف الأساسي | مثالي لـ |

|---|---|---|

| التخمير الكامل | أقصى قدر من الليونة والتشكيل | عمليات التشكيل البارد الشديدة |

| تخمير العملية | استعادة الليونة بين خطوات التشكيل | عكس تصلب العمل |

| تخفيف الإجهاد | إزالة الإجهادات الداخلية | منع التشوه في الأجزاء الملحومة أو المشغولة آليًا |

| التكوير الكروي | تحسين قابلية التشغيل الآلي | الصلب عالي الكربون قبل القطع |

هل تحتاج إلى التحكم بدقة في خصائص موادك؟ إن عملية التخمير الصحيحة ضرورية لتحقيق التوازن المثالي بين القوة والليونة والاستقرار لأعمال المختبر أو الإنتاج الخاص بك. تتخصص KINTEK في توفير معدات المختبرات الدقيقة والدعم الخبير اللازمين لجميع عمليات المعالجة الحرارية الخاصة بك. دع فريقنا يساعدك في اختيار الحل المثالي لتعزيز أداء مادتك وضمان نتائج موثوقة.

اتصل بخبرائنا اليوم لمناقشة تطبيقك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي الاعتبارات الخاصة بتصميم نظام التفريغ؟ تحقيق الأداء الأمثل لمختبرك

- ما هي النقطة الحرجة للمعالجة الحرارية؟ إتقان مفتاح تحول الفولاذ

- ما هو الدور الذي تلعبه الفرن عالي الفراغ وعالي الحرارة في محاكاة كربيد اليورانيوم من الدرجة النووية؟

- لماذا يلزم المعالجة اللاحقة في فرن عالي الحرارة لأجزاء سبائك النيكل المصنعة بالليزر الانتقائي (SLM)؟ شرح الفوائد الرئيسية

- ما هي درجة الحرارة العالية في فرن التفريغ؟ اكتشف النطاق المناسب لمعالجة المواد الخاصة بك

- ما الذي يجب مراعاته للحصول على عملية لحام نحاسي جيدة؟ دليل للمفاصل القوية والموثوقة

- ما هو النطاق الحراري للتسخين بالقوس الكهربائي؟ أطلق العنان للحرارة القصوى للتطبيقات الصناعية

- ما هو معايرة الفراغ؟ ضمان قياس دقيق للضغط لعمليتك