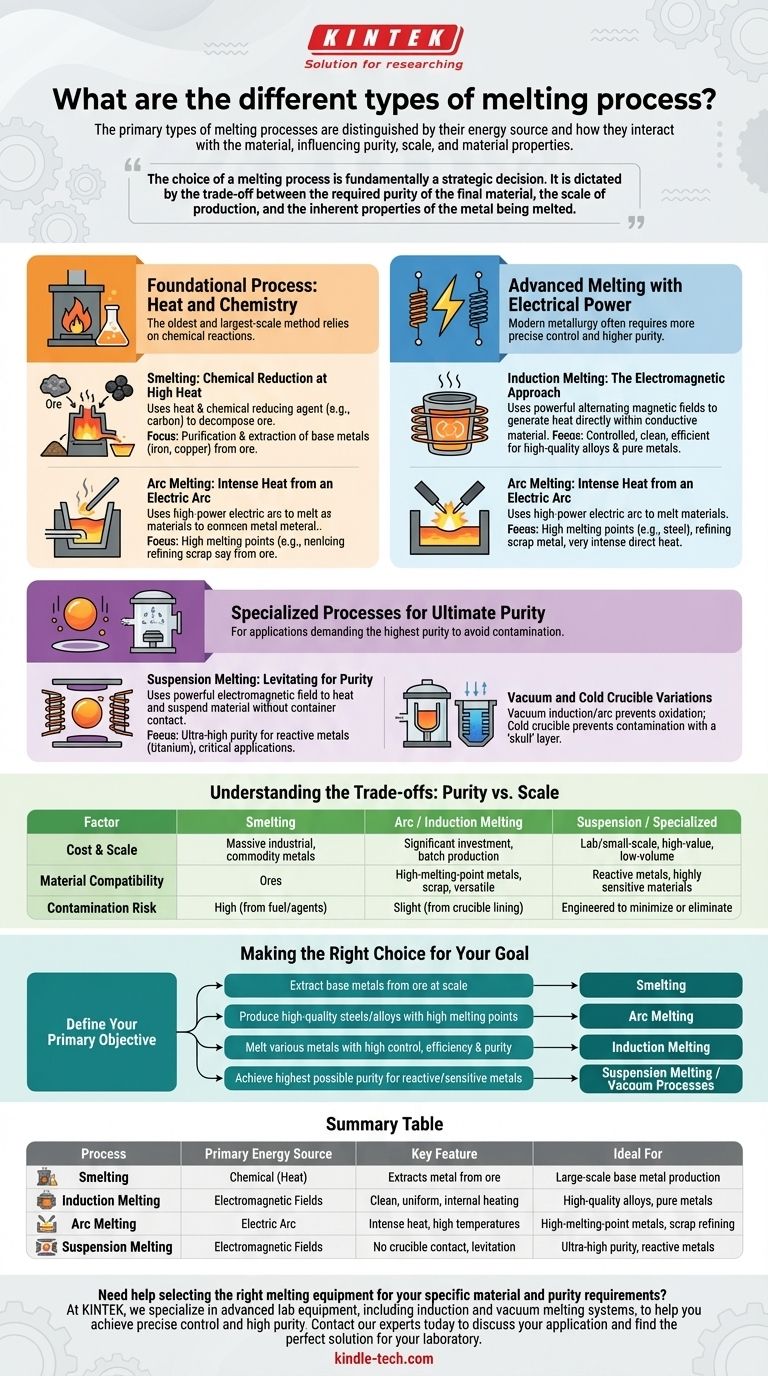

تتميز الأنواع الأساسية لعمليات الصهر بمصدر طاقتها وكيفية تفاعلها مع المادة. تشمل الطرق الصناعية الرئيسية الصهر، الذي يستخدم الاختزال الكيميائي؛ وصهر القوس، الذي يستخدم قوسًا كهربائيًا شديدًا؛ وصهر الحث، الذي يستخدم المجالات الكهرومغناطيسية. للتطبيقات التي تتطلب أعلى درجات النقاء، تُستخدم تقنيات متخصصة مثل الصهر بالتعليق لتجنب التلوث تمامًا.

إن اختيار عملية الصهر هو قرار استراتيجي أساسي. يمليه التوازن بين النقاء المطلوب للمادة النهائية، وحجم الإنتاج، والخصائص المتأصلة للمعدن الذي يتم صهره.

العملية الأساسية: الحرارة والكيمياء

تعتمد الطريقة الأقدم والأوسع نطاقًا على التفاعلات الكيميائية ليس فقط لصهر المعدن ولكن أيضًا لاستخراجه من حالته الخام غير النقية.

الصهر: الاختزال الكيميائي بالحرارة العالية

الصهر هو شكل من أشكال علم الفلزات الاستخراجي. يستخدم الحرارة وعامل اختزال كيميائي، مثل الكربون، لتحليل الخام، وطرد العناصر الأخرى كغازات أو خبث وترك المعدن المنصهر خلفه.

هذه العملية ليست مجرد صهر؛ إنها تتعلق بالتنقية والاستخراج. إنها العملية الأساسية لإنتاج المعادن الأساسية مثل الحديد والنحاس والقصدير من خاماتها الطبيعية.

الصهر المتقدم بالطاقة الكهربائية

غالبًا ما تتطلب المعادن الحديثة تحكمًا أكثر دقة ونقاءً أعلى مما يمكن أن يوفره الصهر. تعتمد هذه الطرق على الطاقة الكهربائية لتوليد حرارة نظيفة ومحتواة.

الصهر بالحث: النهج الكهرومغناطيسي

يستخدم الصهر بالحث مجالات مغناطيسية متناوبة قوية لتوليد الحرارة مباشرة داخل المادة الموصلة. تخلق الملفات المحيطة بالبوتقة مجالًا مغناطيسيًا، مما يحفز تيارات كهربائية دوامية (تيارات إيدي) في شحنة المعدن.

تولد مقاومة المعدن لهذه التيارات حرارة شديدة وموحدة من الداخل إلى الخارج. هذه الطريقة عالية التحكم ونظيفة وفعالة، مما يجعلها مثالية لإنتاج سبائك عالية الجودة ومعادن نقية.

صهر القوس: حرارة شديدة من قوس كهربائي

يستخدم فرن القوس الكهربائي (EAF) قوسًا كهربائيًا عالي الطاقة لصهر المواد. يقفز تيار كهربائي هائل عبر فجوة بين الأقطاب الكهربائية وشحنة المعدن، مما يخلق قوسًا بدرجة حرارة تصل إلى آلاف الدرجات.

هذه الحرارة الشديدة والمباشرة فعالة للغاية في صهر المعادن ذات نقاط الانصهار العالية جدًا، مثل الفولاذ، ولتكرير الخردة المعدنية إلى منتجات جديدة عالية الجودة.

عمليات متخصصة لتحقيق النقاء المطلق

بالنسبة لتطبيقات الفضاء أو الإلكترونيات أو التطبيقات الطبية، حتى الشوائب النزرة غير مقبولة. تم تصميم هذه العمليات للقضاء على المصدر الأساسي للتلوث: التلامس مع البوتقة.

الصهر بالتعليق: الرفع لتحقيق النقاء

يستخدم الصهر بالتعليق، والذي غالبًا ما يسمى الصهر بالرفع، مجالًا كهرومغناطيسيًا قويًا لتسخين المادة وتعليقها. يطفو المعدن داخل فراغ أو جو خامل أثناء انصهاره، دون أن يلامس جدار الوعاء أبدًا.

يضمن هذا النقص الكامل في التلامس نقاءً فائقًا، مما يجعله ضروريًا لمعالجة المعادن شديدة التفاعل مثل التيتانيوم أو لإنشاء مواد حيث يكون أي تلوث كارثيًا.

الفراغ وتغيرات البوتقة الباردة

لزيادة النقاء، يمكن إجراء الصهر بالحث والقوس داخل غرفة مفرغة. يمنع الصهر بالحث الفراغي الأكسدة ويساعد على سحب الغازات المذابة مثل الأكسجين والهيدروجين من المعدن المنصهر.

يعد تصميم البوتقة الباردة طريقة أخرى لمنع التلوث. تُصنع البوتقة من أجزاء نحاسية مبردة بالماء، مما يتسبب في تكون طبقة رقيقة صلبة من المادة التي يتم صهرها - "جمجمة" - على الجدار، تحتوي بقية المعدن السائل.

فهم المقايضات: النقاء مقابل الحجم

لا توجد عملية صهر واحدة متفوقة عالميًا. يعتمد الاختيار الأمثل على الموازنة بين التكلفة والمادة التي تتم معالجتها ومتطلبات الجودة النهائية.

التكلفة وحجم الإنتاج

الصهر عملية صناعية ضخمة مناسبة للمعادن السلعية. تمثل أفران القوس والحث استثمارًا رأسماليًا كبيرًا ولكنها توفر مرونة للإنتاج الدفعي. الصهر بالتعليق هو عملية معملية أو صغيرة النطاق، مخصصة للمواد ذات الحجم المنخفض والقيمة العالية.

توافق المواد

تم تصميم الصهر خصيصًا للخامات. يتفوق صهر القوس مع المعادن ذات نقطة الانصهار العالية وإعادة تدوير الخردة. الصهر بالحث متعدد الاستخدامات للغاية لمعظم المعادن والسبائك الموصلة. عمليات التعليق والفراغ ضرورية للمعادن التفاعلية التي قد تتلوث بخلاف ذلك.

خطر التلوث

يعد خطر التلوث عامل تمييز حاسم. يدخل الصهر عناصر من الوقود وعوامل الصهر. ينطوي صهر القوس والحث القياسي على خطر تلوث طفيف من بطانة البوتقة. تم تصميم طرق التعليق والبوتقة الباردة خصيصًا لتقليل هذا الخطر أو القضاء عليه.

اتخاذ القرار الصحيح لهدفك

يبدأ اختيار العملية بتحديد هدفك الأساسي.

- إذا كان تركيزك الأساسي هو استخراج المعادن الأساسية من الخام على نطاق واسع: الصهر هو العملية الصناعية الراسخة.

- إذا كان تركيزك الأساسي هو إنتاج فولاذ أو سبائك عالية الجودة ذات نقاط انصهار عالية: يوفر صهر القوس الحرارة الشديدة وقدرة التكرير اللازمة.

- إذا كان تركيزك الأساسي هو صهر معادن مختلفة بتحكم عالٍ وكفاءة ونقاء: يوفر صهر الحث أفضل أداء شامل.

- إذا كان تركيزك الأساسي هو تحقيق أعلى نقاء ممكن للمعادن التفاعلية أو الحساسة: يتطلب الصهر بالتعليق أو عمليات الفراغ المتخصصة للقضاء على التلوث.

يسمح لك فهم هذه الاختلافات الأساسية باختيار عملية تتوافق تمامًا مع مادتك ومتطلبات النقاء وحجم التشغيل.

جدول الملخص:

| العملية | المصدر الأساسي للطاقة | الميزة الرئيسية | مثالي لـ |

|---|---|---|---|

| الصهر | كيميائي (حرارة) | يستخرج المعدن من الخام | الإنتاج على نطاق واسع للمعادن الأساسية (مثل الحديد والنحاس) |

| الصهر بالحث | المجالات الكهرومغناطيسية | تسخين نظيف، موحد، داخلي | سبائك عالية الجودة، معادن نقية، تطبيقات متعددة الاستخدامات |

| صهر القوس | القوس الكهربائي | حرارة شديدة، درجات حرارة عالية | المعادن ذات نقطة الانصهار العالية (مثل الفولاذ)، تكرير الخردة المعدنية |

| الصهر بالتعليق | المجالات الكهرومغناطيسية | لا يوجد تلامس مع البوتقة، رفع | نقاء فائق، معادن تفاعلية (مثل التيتانيوم)، تطبيقات حساسة |

هل تحتاج إلى مساعدة في اختيار معدات الصهر المناسبة لمادتك ومتطلبات النقاء المحددة؟ يعد اختيار عملية الصهر أمرًا بالغ الأهمية لنجاحك. في KINTEK، نحن متخصصون في معدات المختبرات المتقدمة، بما في ذلك أنظمة الصهر بالحث والفراغ، لمساعدتك على تحقيق تحكم دقيق ونقاء عالٍ لموادك. سواء كنت تقوم بتطوير سبائك جديدة أو تكرير معادن عالية القيمة، فإن خبرتنا تضمن حصولك على الأداء الذي تحتاجه. اتصل بخبرائنا اليوم لمناقشة تطبيقك والعثور على الحل الأمثل لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن صهر بالحث الفراغي على نطاق المختبر

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن صهر القوس الفراغي غير المستهلك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- كيف يعمل الحث في الفراغ؟ تحقيق صهر فائق النقاء للمعادن باستخدام صهر الحث الفراغي (VIM)

- ما هي طريقة الحث الفراغي؟ إتقان صهر المعادن عالية النقاء للسبائك المتقدمة

- ما هي تقنية صهر القوس الفراغي؟ اكتشف دقة صهر الحث الفراغي

- ما هو المبدأ المستخدم لتوليد الحرارة في فرن صهر الحث الفراغي؟ تحقيق صهر معادن نظيف وفعال

- ما هي الوظيفة الأساسية لفرن صهر المعادن بالحث الفراغي؟ صهر المعادن عالية النقاء بدقة