بينما تتفوق الأفران الدوارة في التسخين المنتظم، فإن عيوبها الأساسية تنبع مباشرة من تعقيدها الميكانيكي والطبيعة الديناميكية لعملها. تتجلى هذه التحديات في ارتفاع متطلبات الصيانة، واحتمال تدهور المواد، وتكاليف التشغيل الكبيرة مقارنة بتصاميم الأفران الثابتة والأبسط.

المقايضة الأساسية للفرن الدوار واضحة: تحصل على خلط فائق للمواد وتوحيد درجة الحرارة على حساب زيادة التعقيد الميكانيكي، وارتفاع الصيانة، وخطر إتلاف المادة التي تتم معالجتها.

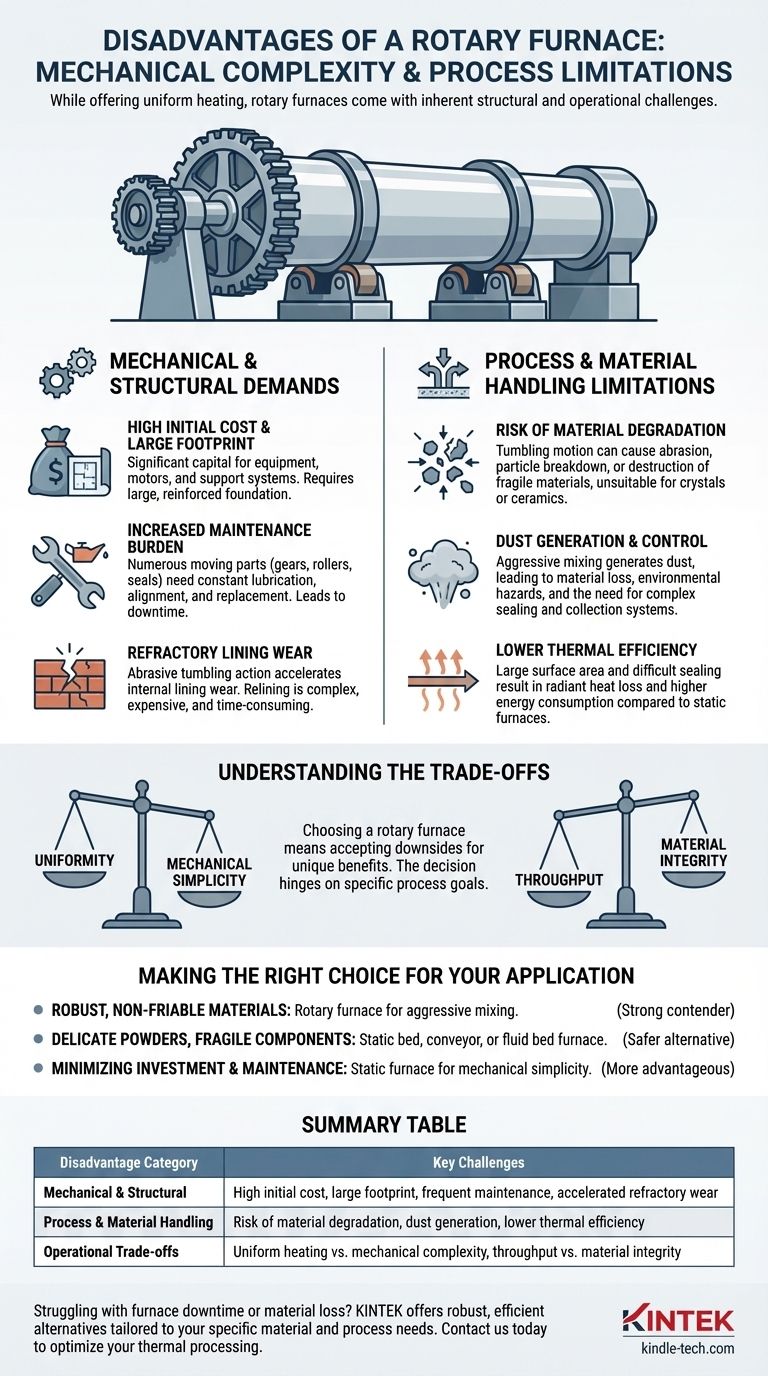

المتطلبات الميكانيكية والهيكلية

يُدخل تصميم الفرن الدوار العديد من التحديات الهيكلية وتحديات الصيانة المتأصلة التي لا توجد في البدائل الثابتة.

التكلفة الأولية العالية والمساحة الكبيرة

يُعد الفرن الدوار قطعة مهمة من المعدات الرأسمالية. يؤدي جسمه الأسطواني الطويل، بالإضافة إلى المحركات والتروس وأنظمة عجلات الدعم المطلوبة للدوران، إلى ارتفاع تكلفة الشراء والتركيب الأولية.

تتطلب هذه الأنظمة أيضًا مساحة مادية كبيرة، مما يستلزم أساسًا كبيرًا ومقوى لدعم وزن وأحمال الوعاء الدوار الديناميكية.

زيادة عبء الصيانة

على عكس الفرن الثابت، يحتوي الفرن الدوار على العديد من الأجزاء المتحركة. تتعرض تروس القيادة، وبكرات الدعم، والأختام عند أطراف التغذية والتفريغ لضغط ميكانيكي ثابت وتآكل.

يتطلب هذا جدول صيانة وقائية صارمًا لإدارة التزييت والمحاذاة واستبدال المكونات، مما يؤدي إلى زيادة وقت التوقف عن العمل وتكاليف التشغيل على مدار عمر الفرن.

تآكل البطانة الحرارية

يخلق التقليب المستمر للمواد داخل الفرن بيئة كاشطة. يؤدي هذا الإجراء إلى تسريع تآكل البطانة الحرارية الداخلية بشكل أكبر بكثير مما يحدث في الفرن الثابت.

يُعد إعادة تبطين الفرن الدوار إجراءً معقدًا ومستهلكًا للوقت ومكلفًا ويمثل تكلفة تشغيلية كبيرة على المدى الطويل.

قيود العملية ومناولة المواد

إن الفعل نفسه الذي يوفر تسخينًا موحدًا – حركة التقليب – يمكن أن يكون عيبًا كبيرًا لبعض المواد والعمليات.

خطر تدهور المواد

حركة التقليب ليست مناسبة لجميع المواد. يمكن أن تسبب بسهولة التآكل، أو تكسير الجسيمات، أو التدمير التام للمواد الهشة أو القابلة للتفتت.

وهذا يجعل الأفران الدوارة خيارًا سيئًا للبلورات الرقيقة، أو بعض المكونات الخزفية، أو أي مادة يكون فيها الحفاظ على حجم وشكل معين للجسيمات أمرًا بالغ الأهمية.

توليد الغبار والتحكم فيه

تولد عملية الخلط القوية حتمًا الغبار، خاصة عند معالجة المساحيق أو المواد الحبيبية.

يخلق هذا عدة مشاكل، بما في ذلك فقدان المواد، والمخاطر البيئية والسلامة المحتملة، والحاجة إلى أنظمة إغلاق وجمع الغبار المعقدة، مما يزيد من تكلفة الفرن وتعقيده.

كفاءة حرارية أقل

يحتوي الغلاف الدوار الكبير للفرن على مساحة سطحية هائلة، مما يؤدي إلى فقدان كبير للحرارة بالإشعاع. علاوة على ذلك، فإن تحقيق ختم مثالي محكم للغاز عند مدخل ومخرج الأنبوب الدوار أمر صعب للغاية.

غالبًا ما تؤدي هذه العوامل إلى كفاءة حرارية إجمالية أقل واستهلاك أعلى للطاقة مقارنة بفرن ثابت محكم الإغلاق ومعزول جيدًا.

فهم المقايضات

اختيار الفرن الدوار يعني قبول عيوبه بوعي للحصول على فوائده الفريدة. لا يتعلق القرار بأي فرن هو "الأفضل"، بل بأي فرن يقدم المجموعة الصحيحة من التنازلات لهدفك المحدد.

التوحيد مقابل البساطة الميكانيكية

الفائدة الأساسية للفرن الدوار هي توحيد درجة الحرارة وخلط المواد بشكل لا مثيل له. ومع ذلك، يتم تحقيق ذلك من خلال نظام ميكانيكي معقد. يوفر فرن الصندوق الثابت أو فرن الناقل بساطة ميكانيكية وصيانة أقل ولكنه لا يستطيع مطابقة شدة الخلط.

الإنتاجية مقابل سلامة المواد

يمكن أن يوفر الفرن الدوار المستمر إنتاجية عالية للمواد السائبة. المقايضة هي الخطر المستمر للتآكل وتدهور الجسيمات. إذا كان الحفاظ على السلامة الفيزيائية لمادتك هو الأولوية القصوى، فقد يكون احتمال التلف أثناء المعالجة خطرًا غير مقبول.

اتخاذ القرار الصحيح لتطبيقك

تُعد خصائص المواد وأهداف العملية دليلك النهائي لاختيار معدات المعالجة الحرارية المناسبة.

- إذا كان تركيزك الأساسي هو معالجة مواد قوية غير قابلة للتفتت تتطلب خلطًا قويًا: فمن المرجح أن يكون الفرن الدوار منافسًا قويًا، حيث تتوافق قوته الأساسية تمامًا مع احتياجاتك.

- إذا كان تركيزك الأساسي هو معالجة المساحيق الدقيقة، أو المكونات الهشة، أو المواد الحساسة للتآكل: فإن خطر تدهور المواد يجعل الفرن ذو الطبقة الثابتة، أو الناقل، أو الطبقة المميعة بديلاً أكثر أمانًا بكثير.

- إذا كان تركيزك الأساسي هو تقليل الاستثمار الرأسمالي، وتكاليف الصيانة، والتعقيد التشغيلي: فإن البساطة الميكانيكية والصيانة الأقل لتصميم الفرن الثابت ستكون أكثر فائدة.

في النهاية، يتطلب اختيار الفرن الصحيح فهمًا واضحًا للمقايضات المتأصلة في تصميمه وكيفية توافقها مع متطلبات عمليتك المحددة.

جدول الملخص:

| فئة العيب | التحديات الرئيسية |

|---|---|

| ميكانيكية وهيكلية | تكلفة أولية عالية، مساحة كبيرة، صيانة متكررة، تآكل متسارع للبطانة الحرارية |

| معالجة ومناولة المواد | خطر تدهور المواد، توليد الغبار، كفاءة حرارية أقل |

| مقايضات تشغيلية | التسخين المنتظم مقابل التعقيد الميكانيكي، الإنتاجية مقابل سلامة المواد |

هل تعاني من توقف الفرن أو فقدان المواد؟ تتخصص KINTEK في معدات ومستهلكات المختبرات، وتقدم بدائل قوية وفعالة مصممة خصيصًا لتلبية احتياجات المواد والعمليات الخاصة بك. سواء كنت تحتاج إلى معالجة لطيفة للمواد الحساسة أو حل فرن ثابت قليل الصيانة، يمكن لخبرائنا مساعدتك في تحسين معالجتك الحرارية. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز إنتاجية مختبرك وتقليل تكاليف التشغيل!

دليل مرئي

المنتجات ذات الصلة

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

يسأل الناس أيضًا

- ما هي فوائد مصنع الانحلال الحراري للبلاستيك؟ تحويل نفايات البلاستيك إلى موارد قيمة

- ما هو الانحلال الحراري السريع للكتلة الحيوية؟ تعظيم إنتاج الزيت الحيوي للوقود الحيوي والمواد الكيميائية

- ما هي نواتج النفايات من الانحلال الحراري؟ حوّل النفايات إلى قيمة بتحويل عالي الكفاءة

- ما مقدار الطاقة التي يستهلكها مصنع الانحلال الحراري؟ تحقيق وضع منتج صافي للطاقة

- ما هي المنتجات الثانوية لعملية تغويز الكتلة الحيوية؟ الكشف عن الغاز الاصطناعي والفحم الحيوي والمزيد

- ما هو الغرض من مصنع الانحلال الحراري؟ تحويل النفايات إلى موارد قيمة

- ما هي مزايا وعيوب التحلل الحراري؟ إطلاق القيمة من النفايات مقابل التكلفة والتعقيد

- ما هي مصادر زيت الانحلال الحراري؟ اكتشف الوقود من الكتلة الحيوية ونفايات البلاستيك