على الرغم من كونها خطوة أساسية لزيادة متانة الفولاذ، فإن عملية التقسية ليست خالية من التكاليف. عيبها الأساسي هو المفاضلة المباشرة والحتمية بين الصلابة والمتانة. من خلال تقسية الفولاذ المُصلَّد لتقليل هشاشته، فإنك تقلل في الوقت نفسه من أقصى صلابته ومقاومته للتآكل وقوة الشد.

التحدي الأساسي في علم الفلزات هو أنه لا يمكنك تعظيم جميع الخصائص في وقت واحد. "العيب" الرئيسي للتقسية هو تضحية ضرورية: أنت تتخلى عن قصد عن درجة من الصلابة والقوة من أجل اكتساب الخصائص الحاسمة للمتانة والليونة.

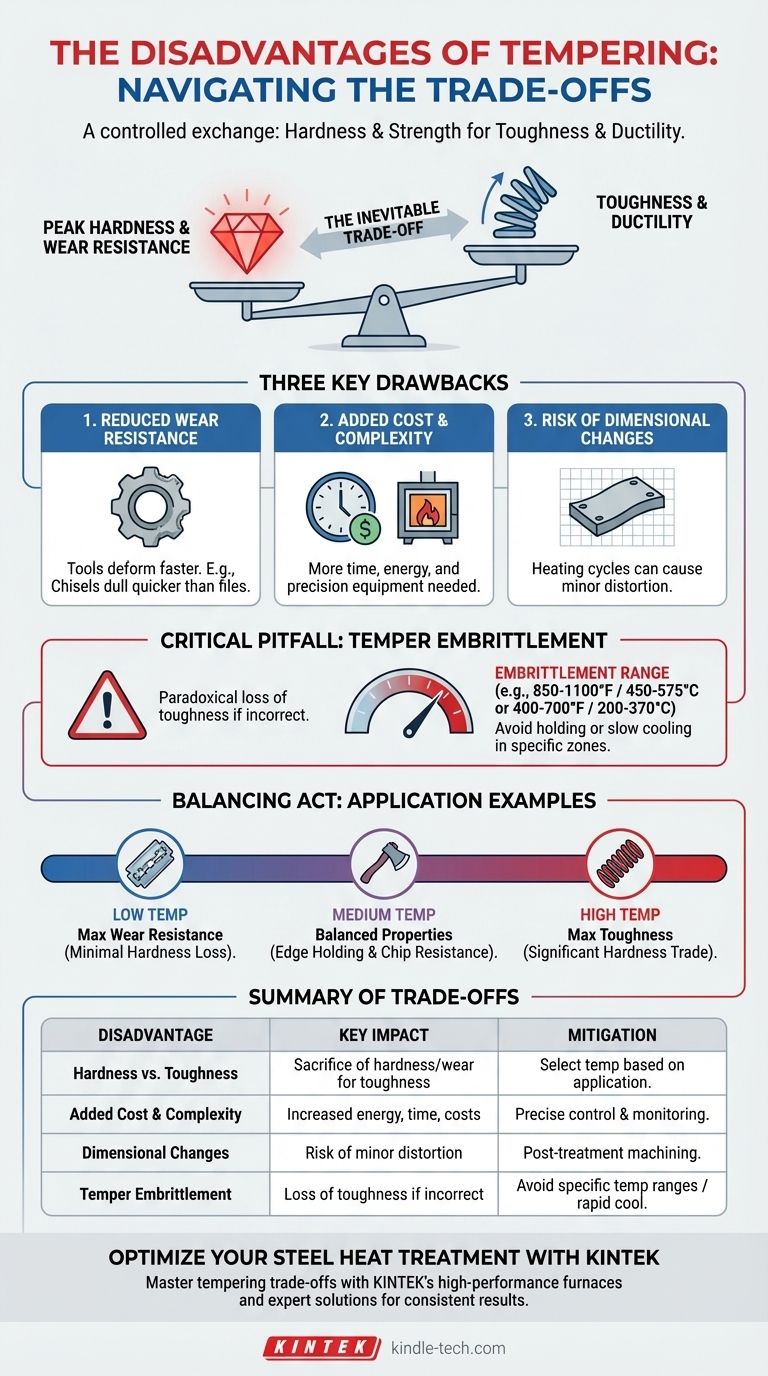

المفاضلة الأساسية: الصلابة مقابل المتانة

لفهم عيوب التقسية، يجب عليك أولاً فهم حالة الفولاذ قبل بدء العملية. الهدف الكامل من المعالجة الحرارية هو تبادل متحكم فيه للخصائص.

الغرض من الإخماد: تحقيق أقصى قدر من الصلابة

يتم الإخماد - التبريد السريع للفولاذ من درجة حرارة عالية - لسبب واحد: وهو إنشاء بنية مجهرية تسمى المارتنسيت.

المارتنسيت صلب وهش للغاية. توفر هذه الحالة أقصى مقاومة للتآكل ولكنها غالبًا ما تكون هشة جدًا للاستخدام العملي، حيث يمكن أن تتشظى تحت تأثير الصدمة أو الإجهاد.

دور التقسية: استعادة المتانة

التقسية هي العملية التصحيحية. عن طريق إعادة تسخين الفولاذ المُخمَد إلى درجة حرارة محددة أقل من نقطة تحوله، فإنك تسمح لبعض ذرات الكربون المحتبسة في بنية المارتنسيت بالترسيب.

يؤدي هذا التغيير الهيكلي إلى تخفيف الإجهادات الداخلية ويزيد بشكل كبير من متانة الفولاذ (قدرته على امتصاص الطاقة والتشوه دون كسر) وليونته.

النتيجة الحتمية: انخفاض الصلابة والقوة

هذه المكاسب في المتانة تأتي بتكلفة مباشرة. نفس التغيير الهيكلي الذي يزيد من المتانة يقلل أيضًا من صلابة الفولاذ وقوة الشد لديه.

كلما ارتفعت درجة حرارة التقسية، زادت المتانة التي تكتسبها، ولكن زادت الصلابة التي تفقدها. هذا ليس عيبًا في العملية ولكنه سمتها المميزة. "العيب" متأصل في فيزياء المادة.

فهم العيوب الرئيسية

بالإضافة إلى المفاضلة الأساسية، تقدم التقسية تحديات ومخاطر عملية يجب إدارتها في أي سياق تصنيع أو هندسي.

1. انخفاض مقاومة التآكل

النتيجة الأكثر مباشرة لانخفاض الصلابة هي انخفاض في مقاومة التآكل.

الأداة التي تم تقسيها للحصول على متانة عالية، مثل الإزميل، سوف يتشوه حافتها أو يبهت بشكل أسرع من الأداة التي تم تقسيها للحصول على صلابة عالية، مثل المبرد (الملف).

2. التكلفة المضافة وتعقيد العملية

التقسية هي خطوة تصنيع إضافية. تتطلب طاقة للفرن، ووقتًا للجزء ليتم تسخينه وتبريده، واستثمارًا رأسماليًا في أفران ذات تحكم دقيق.

هذا يضيف كلاً من التكلفة ونقطة فشل محتملة أخرى لخط الإنتاج. قد يؤدي الخطأ في درجة الحرارة أو التوقيت إلى إتلاف الجزء.

3. خطر التغيرات الأبعاد

في حين أن التقسية تخفف من الإجهادات الداخلية الرئيسية الناتجة عن الإخماد، فإن دورة التسخين والتبريد لا تزال تسبب تشوهًا أو تغيرات أبعاد طفيفة في الجزء.

بالنسبة للمكونات عالية الدقة، يجب توقع هذه التغييرات الصغيرة وتصحيحها ربما عن طريق التجليخ أو التشغيل الآلي بعد المعالجة.

مأزق حاسم: الهشاشة الناتجة عن التقسية

من المفارقات أن التقسية يمكن أن تجعل الفولاذ أكثر هشاشة في بعض الأحيان إذا تم إجراؤها بشكل غير صحيح. هذه الظاهرة، المعروفة باسم الهشاشة الناتجة عن التقسية، هي عيب حرج يجب تجنبه.

ما هي الهشاشة الناتجة عن التقسية؟

الهشاشة الناتجة عن التقسية هي فقدان للمتانة يحدث عندما يتم تثبيت الفولاذ أو تبريده ببطء عبر نطاق درجة حرارة معين.

هذه نتيجة غير بديهية وخطيرة، لأن هدف التقسية هو عكس ذلك تمامًا. وهي تؤثر بشكل أساسي على سبائك فولاذية معينة.

نطاق الهشاشة

الشكل الأكثر شيوعًا يحدث في نطاق يتراوح تقريبًا بين 850-1100 درجة فهرنهايت (450-575 درجة مئوية). تثبيت الفولاذ في هذا النطاق أو تبريده ببطء عبر هذه المنطقة يمكن أن يتسبب في ترسب الشوائب عند حدود الحبيبات، مما يضعف المادة.

شكل آخر، يسمى "الهشاشة الزرقاء"، يمكن أن يحدث عند درجات حرارة أقل تتراوح بين 400-700 درجة فهرنهايت (200-370 درجة مئوية)، مما يتسبب في انخفاض في المتانة.

كيفية تجنبها

يتجنب المهندسون ذلك عن طريق التحكم الدقيق في معلمات التقسية. الاستراتيجيات الأساسية هي إما التقسية تحت نطاق الهشاشة أو فوقه، أو تبريد الفولاذ بسرعة بعد التقسية عند درجات حرارة أعلى.

اتخاذ الخيار الصحيح لهدفك

إن "عيوب" التقسية هي ببساطة متغيرات يجب التحكم فيها. المفتاح هو اختيار درجة حرارة التقسية التي تحقق التوازن المثالي للخصائص للتطبيق النهائي للمكون.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل والاحتفاظ بالحافة (على سبيل المثال، شفرة حلاقة، مبرد، أو أداة مخرطة): سوف تستخدم درجة حرارة تقسية منخفضة جدًا (على سبيل المثال، 300-400 درجة فهرنهايت / 150-200 درجة مئوية) للتضحية بأقل قدر من الصلابة.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة ومقاومة الصدمات (على سبيل المثال، نبع، مطرقة، أو سيف): سوف تستخدم درجة حرارة تقسية عالية (على سبيل المثال، 800-1100 درجة فهرنهايت / 425-600 درجة مئوية) لمقايضة قدر كبير من الصلابة مقابل ليونة فائقة.

- إذا كان تركيزك الأساسي هو توازن بين الصلابة والمتانة (على سبيل المثال، فأس، إزميل، أو سكين للأغراض العامة): سوف تختار درجة حرارة تقسية متوسطة توفر حلاً وسطًا وظيفيًا بين الاحتفاظ بالحافة ومقاومة التشقق.

إن فهم هذه المفاضلات هو ما يحول التقسية من وصفة بسيطة إلى أداة هندسية قوية.

جدول الملخص:

| العيب | التأثير الرئيسي | التخفيف/الاعتبار |

|---|---|---|

| المفاضلة بين الصلابة والمتانة | التضحية بالصلابة/مقاومة التآكل مقابل زيادة المتانة | اختيار درجة حرارة التقسية بناءً على متطلبات التطبيق |

| التكلفة المضافة والتعقيد | زيادة تكاليف الطاقة والوقت والمعدات | يتطلب تحكمًا دقيقًا في درجة الحرارة ومراقبة للعملية |

| التغيرات الأبعاد | خطر حدوث تشوه أو التواء طفيف | قد يتطلب تشغيلًا آليًا بعد المعالجة للأجزاء الدقيقة |

| الهشاشة الناتجة عن التقسية | فقدان المتانة إذا تم إجراؤها بشكل غير صحيح | تجنب نطاقات درجات الحرارة المحددة أو استخدم التبريد السريع |

حسّن معالجة الفولاذ الحرارية باستخدام KINTEK

يتطلب التنقل في تعقيدات التقسية معدات دقيقة ومعرفة الخبراء. في KINTEK، نحن متخصصون في أفران المختبرات عالية الأداء والمواد الاستهلاكية المصممة لعمليات المعالجة الحرارية الدقيقة. تساعدك حلولنا على تحقيق التوازن المثالي بين الصلابة والمتانة مع تقليل المخاطر مثل التشوه والهشاشة.

سواء كنت تعمل على أدوات أو نوابض أو مكونات دقيقة، توفر KINTEK المعدات الموثوقة والدعم الذي تحتاجه لإتقان مفاضلات التقسية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعدات مختبرنا أن تعزز عمليات معالجة الفولاذ لديك وتقدم نتائج متسقة وعالية الجودة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- ما الفرق بين الفرن الصاعد والأفقي؟ ابحث عن المقاس المثالي لتصميم منزلك

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية