إن تصميم التلبيد الفعال ليس مجرد قائمة تحقق واحدة، بل هو نهج منهجي يركز على ثلاث مراحل حاسمة: صياغة المواد الخام، وتشكيل الجزء الأولي، وتنفيذ دورة حرارية دقيقة. تتضمن كل مرحلة قرارات رئيسية تؤثر بشكل مباشر على كثافة المنتج النهائي وقوته وسلامته الهيكلية.

المبدأ الأساسي لتصميم التلبيد هو التحكم بدقة في المتغيرات في كل خطوة - بدءًا من خصائص المسحوق الأولية وحتى معدل التبريد النهائي - لدفع ترابط الجسيمات عن طريق الانتشار دون صهر المادة.

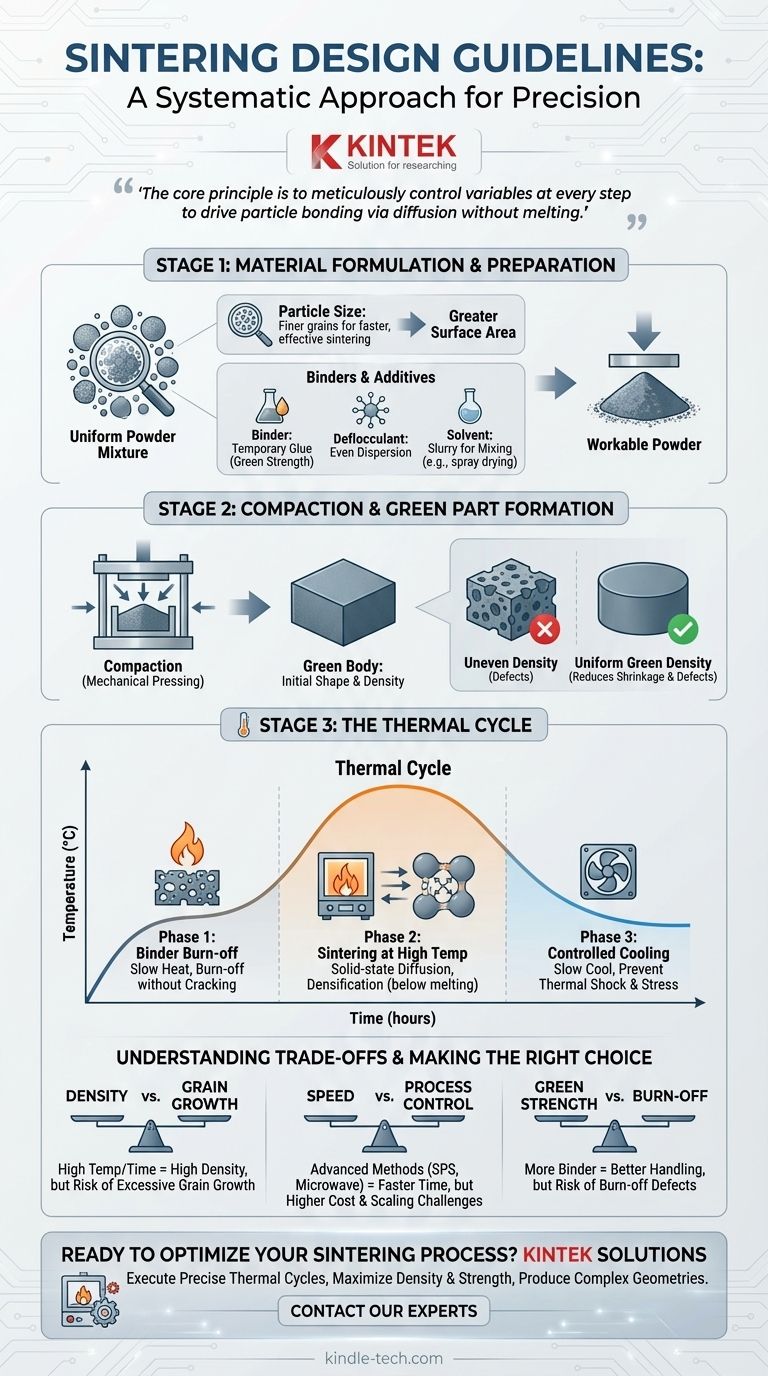

المرحلة الأولى: تركيبة المواد وإعدادها

أساس أي مكون مُلبَّد هو المسحوق الذي صنع منه. تحدد الخيارات المتخذة هنا سلوك المادة طوال العملية بأكملها.

اختيار المسحوق الأساسي

الخاصية الأساسية التي يتم التصميم من أجلها هي حجم الجسيمات. تعزز أحجام الحبيبات الأدق بشكل عام تلبيدًا أسرع وأكثر فعالية لأنها توفر مساحة سطح أكبر، وهو القوة الدافعة للانتشار الذي يربط الجسيمات معًا.

إدراج المواد الرابطة والمواد المضافة

غالبًا لا يحافظ المسحوق النقي على شكله جيدًا. لإنشاء خليط قابل للتشغيل، تُضاف عادةً عدة مكونات:

- المادة الرابطة (Binder): تعمل كغراء مؤقت لتوفير القوة للجزء في حالته قبل التلبيد ("الخضراء").

- المشتت (Deflocculant): يساعد على ضمان تشتت جسيمات المسحوق بالتساوي داخل الخليط، مما يمنع التكتلات.

- المذيب (Solvent) (مثل الماء): يخلق ملاطًا يمكن خلطه ومعالجته بسهولة، غالبًا من خلال طرق مثل التجفيف بالرش لإنشاء مسحوق موحد وقابل للتدفق وجاهز للضغط.

المرحلة الثانية: الضغط وتشكيل الجسم الأخضر

تمنح هذه المرحلة المكون شكله وكثافته الأولية. الهدف هو ترتيب جسيمات المسحوق بأقرب شكل ممكن قبل تطبيق الحرارة.

الغرض من الضغط

الضغط، الذي يتم عادةً عن طريق الكبس الميكانيكي في قالب، ينشئ "الجسم الأخضر". الهدف الأساسي هو زيادة التلامس بين الجسيمات وإزالة الفراغات الكبيرة.

تحقيق كثافة خضراء موحدة

تعد الكثافة الخضراء الأعلى والأكثر تجانسًا هدفًا تصميميًا حاسمًا. فهو يقلل من مقدار الانكماش المطلوب أثناء التلبيد، ويقلل من وقت المعالجة، ويساعد على منع العيوب مثل التواء أو تشقق الجزء النهائي.

المرحلة الثالثة: الدورة الحرارية (التلبيد)

هذا هو قلب العملية، حيث يتم تحويل الجسم الأخضر إلى هيكل صلب ومتماسك. يجب تصميم الدورة الحرارية مع مراحل مميزة.

المرحلة الأولى: حرق المادة الرابطة

قبل بدء التلبيد الرئيسي، يتم تسخين الجزء ببطء إلى درجة حرارة منخفضة. تم تصميم هذه الخطوة الحاسمة لحرق المادة الرابطة والمواد المضافة الأخرى دون إحداث عيوب داخلية. قد يؤدي إزالة المادة الرابطة بسرعة كبيرة إلى تشقق الجزء.

المرحلة الثانية: التلبيد عند درجة حرارة عالية

يتم رفع درجة الحرارة إلى نقطة أقل من درجة انصهار المادة. عند هذه الدرجة، يحدث الانتشار في الحالة الصلبة المنشط حرارياً. تتحرك الذرات عبر الحدود بين الجسيمات، مكونة "عنقًا" ينمو ويدمج الجسيمات معًا، مما يزيد من كثافة الجزء.

المرحلة الثالثة: التبريد المتحكم فيه

المرحلة النهائية هي تبريد المكون مرة أخرى إلى درجة حرارة الغرفة. يجب التحكم في معدل التبريد بعناية لمنع الصدمة الحرارية وإدخال إجهادات داخلية، مما قد يضر بالخصائص الميكانيكية للجزء.

فهم المفاضلات

يتطلب التصميم الفعال موازنة العوامل المتنافسة. لا توجد طريقة "أفضل" واحدة، بل الطريقة الأنسب لتطبيق معين.

الكثافة مقابل نمو الحبيبات

قد يتطلب تحقيق أقصى كثافة درجات حرارة أعلى أو أوقات تلبيد أطول. ومع ذلك، يمكن أن تؤدي نفس الظروف إلى نمو مفرط للحبيبات، حيث تندمج الحبيبات الأصغر في حبيبات أكبر، مما قد يؤثر سلبًا في بعض الأحيان على خصائص المادة مثل المتانة.

السرعة مقابل التحكم في العملية

يمكن للطرق المتقدمة مثل التلبيد بالبلازما الشرارية (SPS) أو التلبيد بالميكروويف أن تقلل بشكل كبير من وقت المعالجة مقارنة بالتسخين التقليدي في الفرن. غالبًا ما تكون المفاضلة في تكلفة المعدات والقدرة على التوسع للأجزاء الكبيرة جدًا أو المعقدة.

القوة الخضراء مقابل الحرق

يمكن أن يؤدي استخدام نسبة أعلى من المادة الرابطة إلى جعل الجزء الأخضر أكثر قوة وأسهل في التعامل. ومع ذلك، فإن هذا يزيد من كمية المادة التي يجب حرقها، مما يرفع من خطر حدوث عيوب إذا لم يتم تصميم مرحلة الحرق وتنفيذها بشكل مثالي.

اتخاذ القرار الصحيح لهدفك

يجب أن توجه أهدافك الأساسية لمكونك قرارات التصميم المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى كثافة وقوة: إعطاء الأولوية لاستخدام مسحوق حبيبات دقيقة وتحسين ضغط الضغط لتحقيق أعلى كثافة خضراء ممكنة قبل التسخين.

- إذا كان تركيزك الأساسي هو إنتاج أشكال هندسية معقدة: إيلاء اهتمام وثيق لاختيار المادة الرابطة وتصميم دورة حرق رابطة بطيئة ومتحكم فيها لمنع التشقق والتشوه.

- إذا كان تركيزك الأساسي هو كفاءة العملية والتكلفة: التركيز على زيادة الكثافة الخضراء لتقليل وقت ودرجة حرارة التلبيد اللازمين، وهما محركان رئيسيان لاستهلاك الطاقة.

من خلال فهم هذه المراحل كسلسلة من خيارات التصميم المترابطة، فإنك تكتسب سيطرة دقيقة على الخصائص النهائية لمكونك المُلبَّد.

جدول ملخص:

| مرحلة تصميم التلبيد | التركيز التصميمي الرئيسي | الهدف الأساسي |

|---|---|---|

| المرحلة 1: تركيبة المواد | حجم الجسيمات، اختيار المادة الرابطة/المضافة | إنشاء خليط مسحوق موحد وقابل للتشغيل |

| المرحلة 2: الضغط | تطبيق الضغط، وتوحيد الكثافة الخضراء | تحقيق تلامس عالٍ وموحد بين الجسيمات في "الجسم الأخضر" |

| المرحلة 3: الدورة الحرارية | التحكم الدقيق في درجة الحرارة أثناء الحرق والتلبيد والتبريد | دفع ترابط الجسيمات عن طريق الانتشار لتحقيق الكثافة والقوة النهائية |

هل أنت مستعد لتحسين عملية التلبيد لديك؟

يتطلب تحقيق التوازن المثالي بين الكثافة والقوة والشكل الهندسي لمكوناتك المُلبَّدة تحكمًا دقيقًا والمعدات المناسبة. تتخصص KINTEK في أفران المختبرات المتقدمة والمواد الاستهلاكية المصممة للمتطلبات الدقيقة للتلبيد.

نحن نقدم الأدوات والخبرة لمساعدتك في:

- تنفيذ دورات حرارية دقيقة لتحقيق الحرق الأمثل للمادة الرابطة وانتشار الجسيمات.

- زيادة الكثافة والقوة باستخدام معدات تضمن تسخينًا موحدًا.

- إنتاج أشكال هندسية معقدة بشكل موثوق من خلال التحكم في كل مرحلة من مراحل العملية.

دعنا نناقش تحديات التلبيد لديك. اتصل بخبرائنا اليوم للعثور على الحل الأمثل لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن ضغط فراغ لتلبيد السيراميك البورسلين الزركونيوم لطب الأسنان

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- كيف يسهل فرن التلبيد الفراغي عالي الحرارة المعالجة اللاحقة لطلاءات الزركونيا؟

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة

- ما هي العوامل التي تؤثر على الانكماش أثناء التلبيد؟ التحكم في التغيرات البُعدية للأجزاء الدقيقة

- لماذا تعتبر بيئة التفريغ العالي ضرورية في معدات التلبيد لسبائك TiAl؟ ضمان الترابط المعدني عالي النقاء