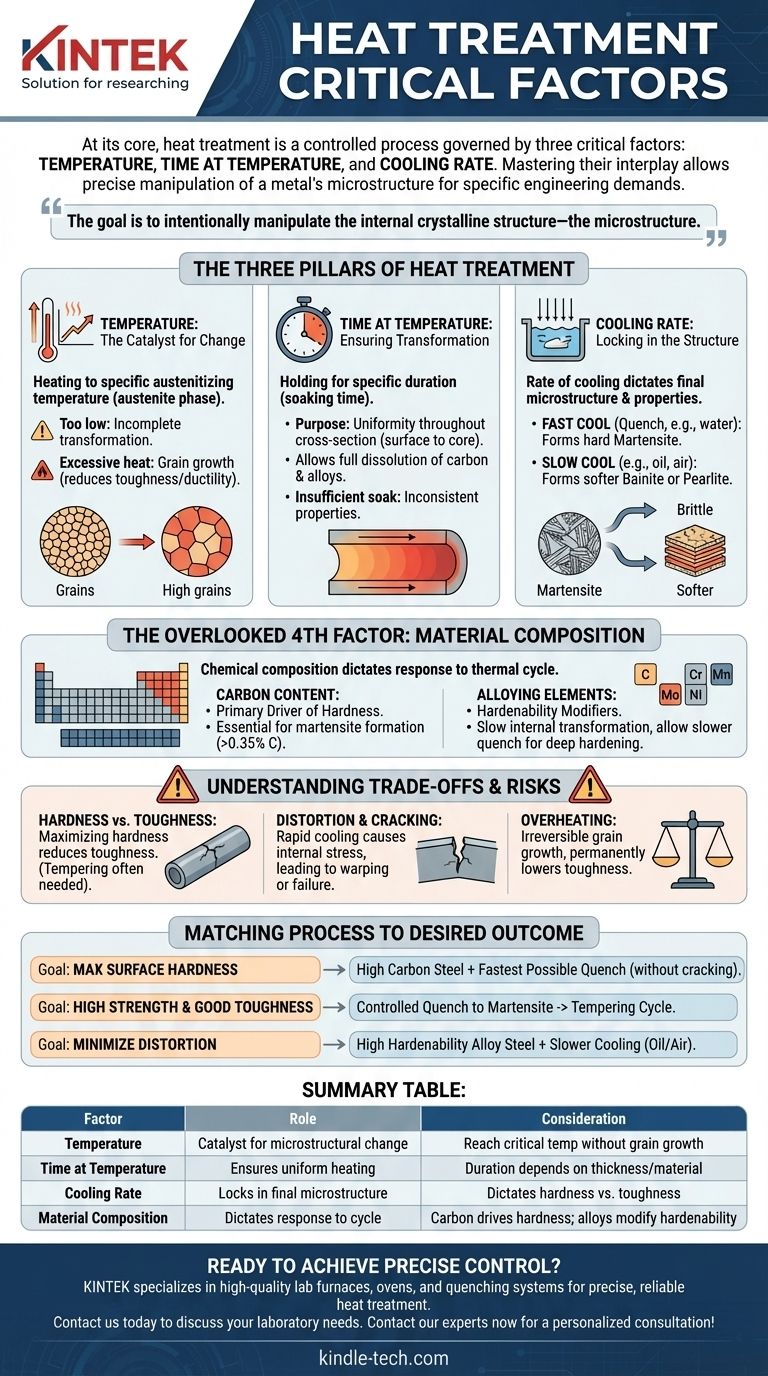

في جوهرها، المعالجة الحرارية هي عملية محكمة تحكمها ثلاثة عوامل حاسمة: درجة الحرارة، الوقت عند درجة الحرارة، ومعدل التبريد. إن إتقان التفاعل بين هذه المتغيرات هو ما يسمح لك بمعالجة الخصائص الميكانيكية للمعدن بدقة لتلبية المتطلبات الهندسية المحددة.

الهدف من المعالجة الحرارية ليس مجرد تسخين وتبريد المعدن؛ بل هو التلاعب المتعمد بالهيكل البلوري الداخلي للمعدن - البنية المجهرية. يخدم كل عامل غرضًا مميزًا في هذا التحول، وقد يؤدي الفشل في أحدها إلى الإضرار بالعملية بأكملها.

الأركان الثلاثة للمعالجة الحرارية

يعتمد نجاح أي دورة معالجة حرارية على التحكم الدقيق في ثلاثة متغيرات أساسية. وهي متسلسلة ومترابطة، حيث يضع كل مرحلة الأساس للمرحلة التالية.

درجة الحرارة: محفز التغيير

الخطوة الأولى هي تسخين المادة إلى درجة حرارة الأوستنة محددة. هذه هي درجة الحرارة التي يتحول عندها التركيب البلوري للصلب إلى طور يعرف باسم الأوستنيت، والذي يكون قادرًا على إذابة الكربون.

الوصول إلى هذه الدرجة الحرارة الحرجة أمر لا مفر منه. إذا كانت درجة الحرارة منخفضة جدًا، فسيكون التحول غير مكتمل، ولا يمكن تحقيق الخصائص المرغوبة عند التبريد.

ومع ذلك، فإن تجاوز هذه الدرجة الحرارة بشكل كبير ضار. تتسبب الحرارة الزائدة في نمو الحبيبات البلورية الفردية، وهي حالة تعرف باسم نمو الحبيبات، والتي يمكن أن تقلل بشكل دائم من متانة المادة ومطيلتها.

الوقت عند درجة الحرارة: ضمان التحول

بمجرد أن تصل المادة إلى درجة الحرارة المستهدفة، يجب الاحتفاظ بها هناك لمدة محددة. يُعرف هذا باسم وقت النقع.

الغرض الأساسي من النقع هو ضمان التجانس. فهو يسمح لدرجة الحرارة بأن تصبح متسقة في جميع أنحاء المقطع العرضي للجزء بأكمله، من السطح إلى اللب.

يوفر النقع أيضًا الوقت اللازم لذوبان الكربون وعناصر السبائك بالكامل في بنية الأوستنيت. يؤدي وقت النقع غير الكافي، خاصة في المكونات السميكة، إلى تحول غير مكتمل وخصائص غير متسقة.

معدل التبريد: تثبيت الهيكل

يُعد معدل تبريد المادة من درجة حرارة الأوستنة هو العامل الأكثر أهمية. يحدد هذا المعدل البنية المجهرية النهائية، وبالتالي الخصائص الميكانيكية النهائية للمادة.

يؤدي التبريد السريع جدًا، أو التبريد المفاجئ (على سبيل المثال، في الماء أو المحلول الملحي)، إلى حبس ذرات الكربون، مكونًا بنية صلبة وهشة تسمى المارتنسيت. هذا ضروري لتحقيق أقصى صلابة.

تسمح معدلات التبريد الأبطأ (على سبيل المثال، في الزيت أو الهواء) بتكوين هياكل أكثر ليونة وأكثر ليونة مثل البينيت أو البرليت. اختيار وسط التبريد هو الأداة الأساسية للتحكم في هذا المعدل.

العامل الرابع الذي يتم تجاهله: التركيب المادي

الأركان الثلاثة للمعالجة الحرارية لا تعمل في فراغ. التركيب الكيميائي للمعدن نفسه يحدد كيفية استجابته للدورة الحرارية.

محتوى الكربون: المحرك الأساسي للصلابة

الكربون هو العنصر الأكثر أهمية لصلابة الصلب. بدون كمية كافية من الكربون (عادة فوق 0.35٪)، يكون تكوين المارتنسيت الصلب مستحيلاً، بغض النظر عن سرعة التبريد.

عناصر السبائك: معدلات الصلابة

تلعب السبائك مثل الكروم والمنغنيز والموليبدينوم والنيكل دورًا حاسمًا. إنها تبطئ التحول الداخلي، مما يجعل من الممكن تحقيق بنية صلبة بتبريد أبطأ وأقل شدة.

هذه الخاصية، المعروفة باسم قابلية التصلب، حيوية للمعالجة الحرارية للأقسام السميكة. إنها تسمح لقلب مكون كبير بالتصلب دون الحاجة إلى تبريد شديد لدرجة أنه قد يتشقق أو يتشوه السطح.

فهم المقايضات والمخاطر

يتطلب تحقيق النتيجة المرجوة الموازنة بين الخصائص المتنافسة وتخفيف المخاطر الكامنة.

معضلة الصلابة مقابل المتانة

يأتي زيادة الصلابة دائمًا تقريبًا على حساب المتانة. البنية المارتنسيتية التي توفر الصلابة القصوى تكون أيضًا هشة جدًا. لهذا السبب يتم دائمًا تقريبًا إجراء عملية معالجة حرارية ثانوية تسمى التخمير بعد التبريد لاستعادة بعض المتانة.

خطر التشوه والتشقق

التبريد السريع عملية عنيفة تخلق إجهادًا داخليًا هائلاً حيث تبرد أجزاء مختلفة من المكون وتنكمش بمعدلات مختلفة. يمكن أن يتسبب هذا الإجهاد في التواء الجزء (التشوه) أو، في الحالات الشديدة، في فشله بشكل كارثي (تشقق التبريد).

خطر ارتفاع درجة الحرارة

كما ذكرنا، يؤدي تسخين جزء أعلى بكثير من درجة حرارته الحرجة إلى نمو حبيبات لا رجعة فيه. الصلب ذو الحبيبات الكبيرة لديه متانة ومقاومة للصدمات أقل بكثير. هذا خطأ شائع ومكلف لا يمكن تصحيحه بالمعالجة الحرارية اللاحقة.

مطابقة العملية للنتيجة المرجوة

يجب أن تُملي استراتيجية المعالجة الحرارية الخاصة بك من خلال هدفك النهائي. تعتمد المعلمات "الصحيحة" كليًا على الأداء المطلوب للمكون.

- إذا كان تركيزك الأساسي هو أقصى صلابة للسطح: فأنت بحاجة إلى فولاذ بمحتوى كربون كافٍ وأسرع معدل تبريد ممكن يمكن أن يتحمله شكل الجزء دون تشقق.

- إذا كان تركيزك الأساسي هو القوة العالية جنبًا إلى جنب مع المتانة الجيدة: ستستخدم تبريدًا متحكمًا لتحقيق بنية صلبة بالكامل (مارتنسيتية)، متبوعة بدورة تخمير محددة لتقليل الهشاشة.

- إذا كان تركيزك الأساسي هو تقليل التشوه في الأجزاء المعقدة: يجب عليك استخدام فولاذ سبائكي ذو قابلية تصلب عالية، مما يسمح لك باستخدام وسط تبريد أبطأ (مثل الزيت أو حتى الهواء) لتحقيق الصلابة اللازمة.

في النهاية، إتقان المعالجة الحرارية يدور حول فهم أنك تتحكم بدقة في تكوين الهيكل الداخلي للمادة.

جدول الملخص:

| العامل | الدور في المعالجة الحرارية | الاعتبار الرئيسي |

|---|---|---|

| درجة الحرارة | محفز للتغير البنيوي المجهري (الأوستنة) | يجب أن تصل إلى درجة الحرارة الحرجة دون التسبب في نمو الحبيبات |

| الوقت عند درجة الحرارة | يضمن التسخين الموحد والتحول الكامل (النقع) | تعتمد المدة على سمك الجزء والمادة |

| معدل التبريد | يثبت البنية المجهرية والخصائص النهائية (التبريد المفاجئ) | يحدد الصلابة (التبريد السريع) مقابل المتانة (التبريد البطيء) |

| التركيب المادي | يحدد الاستجابة للدورة الحرارية (العامل الرابع) | محتوى الكربون يدفع الصلابة؛ السبائك تعدل قابلية التصلب |

هل أنت مستعد لتحقيق تحكم دقيق في عمليات المعالجة الحرارية الخاصة بك؟

إن إتقان العوامل الحاسمة لدرجة الحرارة والوقت ومعدل التبريد أمر ضروري لتطوير مواد ذات الخصائص الدقيقة التي تحتاجها. تتخصص KINTEK في توفير أفران ومواقد ومعدات تبريد عالية الجودة للمختبرات التي توفر التحكم الدقيق والموثوق المطلوب لدورات المعالجة الحرارية الناجحة.

سواء كنت تركز على زيادة الصلابة أو تحسين المتانة أو تقليل التشوه في الأجزاء المعقدة، فإن المعدات المناسبة هي المفتاح. اتصل بنا اليوم لمناقشة احتياجات مختبرك المحددة واكتشاف كيف يمكن لحلولنا أن تعزز نتائج بحثك وإنتاجك.

اتصل بخبرائنا الآن للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- كيفية تفريغ الفرن باستخدام المكنسة الكهربائية؟ دليل خطوة بخطوة للصيانة المنزلية الآمنة

- ما هي عملية المعالجة الحرارية بالتفريغ؟ تحقيق سيطرة فائقة ونظافة وجودة