على الرغم من أن عملية الرش هي تقنية ترسيب متعددة الاستخدامات للغاية، إلا أنها ليست خالية من القيود. تشمل العيوب الرئيسية معدلات الترسيب المنخفضة نسبيًا، وارتفاع تكاليف المعدات والطاقة مقارنة ببعض البدائل، واحتمال تلوث الفيلم من بيئة العملية نفسها. كما أن تعقيد نظام التفريغ ومتطلبات الطاقة يضيفان إلى عبء التشغيل.

تعتبر عملية الرش طريقة قوية لإنشاء أغشية رقيقة عالية الجودة وكثيفة من مجموعة واسعة من المواد. ومع ذلك، فإن قيودها الرئيسية متأصلة في كفاءة العملية والتحكم فيها - فقد تكون أبطأ وأكثر تكلفة، وتتطلب تحديات محددة مثل تسخين الركيزة ودمج الغاز التي يجب إدارتها بعناية.

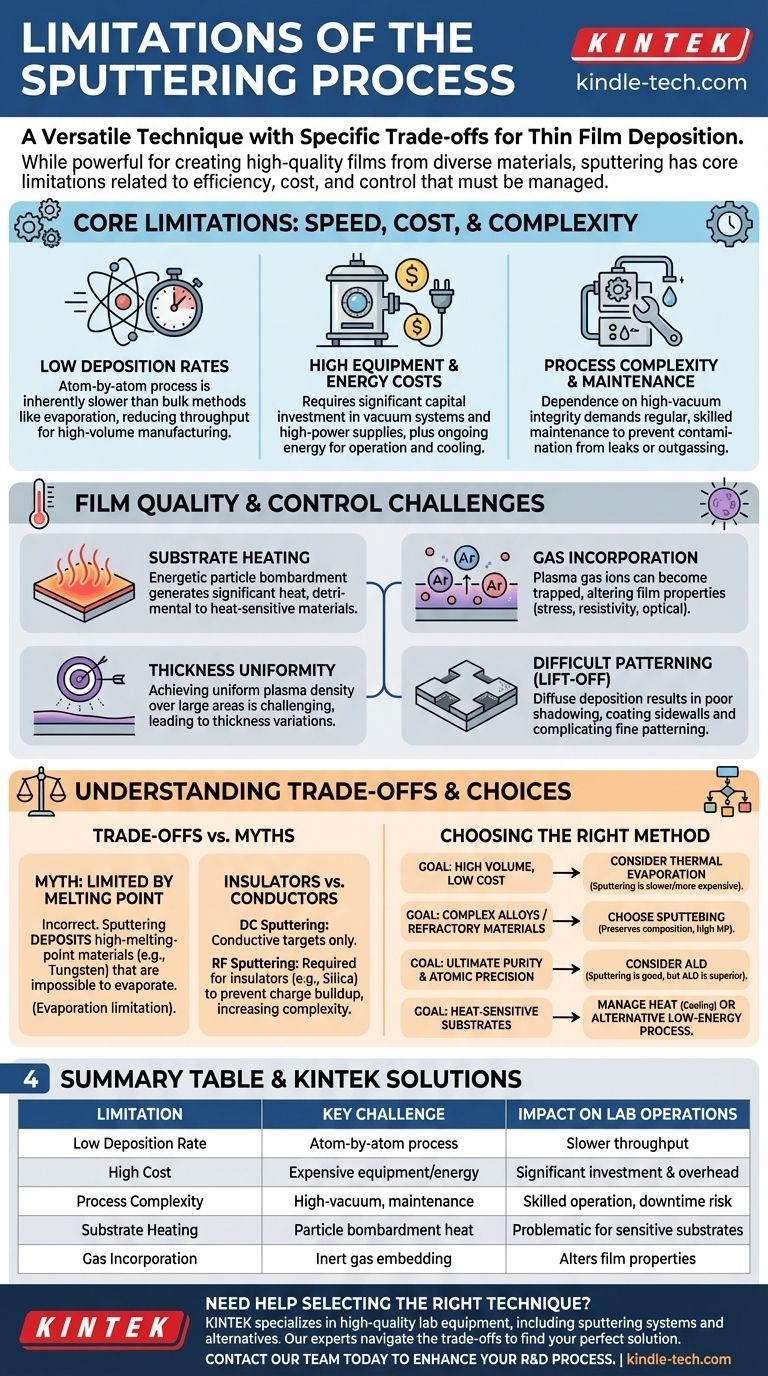

القيود الأساسية: السرعة والتكلفة والتعقيد

الرش هو عملية فيزيائية تعتمد على قذف الذرات واحدة تلو الأخرى. هذه الآلية الأساسية تقدم مفاضلات بين الجودة وكفاءة الإنتاج.

معدلات الترسيب المنخفضة

تتضمن عملية الرش قصف الهدف بأيونات نشطة لإزاحة الذرات ماديًا، والتي تترسب بعد ذلك على الركيزة. هذه العملية التي تتم ذرة بذرة أبطأ بطبيعتها من طرق الترسيب بالجملة مثل التبخير الحراري، حيث يتم صهر المادة وتبخيرها بمعدل أعلى بكثير.

يمكن أن يكون هذا الإنتاج الأقل عنق زجاجة كبيرًا في بيئات التصنيع عالية الحجم.

ارتفاع تكاليف المعدات والطاقة

يتطلب نظام الرش استثمارًا رأسماليًا كبيرًا. ويشمل ذلك حجرة تفريغ عالية، ومضخات قوية، وأجهزة تحكم متطورة في تدفق الغاز، ومزودات طاقة عالية الجهد بالتيار المستمر أو التردد اللاسلكي (RF).

الحاجة إلى نظام تبريد لإدارة الحرارة المتولدة أثناء العملية تزيد من استهلاك الطاقة ويمكن أن تقلل من معدلات الإنتاج الصافية.

تعقيد العملية والصيانة

يتطلب تحقيق أغشية رقيقة نقية بيئة تفريغ عالية الجودة ومصانة جيدًا. يمكن لأي تسرب أو إزالة غازات من جدران الحجرة أن تُدخل شوائب.

هذا الاعتماد على سلامة التفريغ يعني أن أنظمة الرش تتطلب صيانة دورية وتشغيلًا دقيقًا، مما يضيف إلى تعقيدها الإجمالي.

تحديات جودة الفيلم والتحكم فيه

على الرغم من أن عملية الرش معروفة بإنتاج أفلام كثيفة وملتصقة بقوة، إلا أنها يمكن أن تقدم مجموعتها الخاصة من مشكلات الجودة والتحكم.

تسخين الركيزة

يؤدي القصف المستمر للركيزة بواسطة الجسيمات النشطة (بما في ذلك الذرات المرشوشة والأيونات المعايدة) إلى توليد حرارة كبيرة. قد يكون هذا ضارًا بالركائز الحساسة للحرارة مثل البلاستيك أو بعض الأجهزة شبه الموصلة.

في حين أن تبريد الركيزة يمكن أن يخفف من ذلك، فإنه يضيف طبقة أخرى من التعقيد والتكلفة إلى العملية.

إدماج الغاز

الغاز الخامل المستخدم لإنشاء البلازما (عادةً الأرجون) لا يضرب الهدف فحسب. يمكن لبعض أيونات الغاز أن تُدمج داخل الفيلم النامي، لتعمل كشائبة.

يمكن لهذا الغاز المدمج أن يغير الإجهاد الميكانيكي للفيلم ومقاومته الكهربائية وخصائصه البصرية.

توحيد السماكة عبر مساحات كبيرة

بالنسبة للطلاءات ذات المساحة الكبيرة، خاصة مع الكاثودات المستطيلة، قد يكون من الصعب الحفاظ على كثافة بلازما موحدة تمامًا عبر الهدف بأكمله.

يمكن أن يؤدي عدم التجانس هذا إلى تباينات في معدل الترسيب، مما ينتج عنه فيلم أكثر سمكًا في بعض المناطق وأرق في مناطق أخرى.

صعوبة النمذجة (الرفع)

الرش هو عملية منتشرة، مما يعني أن الذرات تنتقل من الهدف إلى الركيزة من زوايا مختلفة عديدة. هذا يجعل من الصعب تحقيق "التظليل" النظيف المطلوب لتقنيات النمذجة الدقيقة مثل الرفع (Lift-off).

يمكن أن يتسبب التظليل الضعيف في تغطية المادة للجوانب الجانبية لمقاوم الضوء (photoresist)، مما يعقد إزالته وربما يلوث الجهاز النهائي.

فهم المفاضلات

من الضروري التمييز بين القيود الحقيقية للرش وتلك الموجودة في تقنيات الترسيب الأخرى، حيث غالبًا ما يتم الخلط بينها.

خرافة: الرش مقيد بنقطة الانصهار

تذكر بعض المصادر بشكل غير صحيح أن الرش مقيد بنقطة انصهار المادة. هذا قيد خاص بـ التبخير الحراري، الذي يتطلب صهر مادة المصدر.

في المقابل، تتمثل الميزة الرئيسية للرش في قدرته على ترسيب المواد ذات نقاط الانصهار العالية للغاية (المعادن المقاومة للحرارة مثل التنغستن أو السيراميك) التي يستحيل تبخيرها عمليًا.

المواد العازلة مقابل الموصلة

يعمل الرش بالتيار المستمر الأساسي فقط مع الأهداف الموصلة كهربائيًا. إذا تم استخدام هدف عازل، تتراكم شحنة موجبة على سطحه، مما يصد الأيونات الواردة ويوقف عملية الرش.

لترسيب المواد العازلة مثل السيليكا أو الألومينا، يلزم وجود نظام رش بالتردد اللاسلكي (RF) أكثر تعقيدًا وتكلفة. يمنع المجال الكهربائي المتذبذب بسرعة تراكم الشحنة، مما يسمح للعملية بالاستمرار.

الدقة: الرش مقابل ترسيب الطبقة الذرية (ALD)

على الرغم من أن البعض يزعم أن الرش يوفر تحكمًا ضعيفًا في السماكة، إلا أن هذا نسبي. يوفر الرش تحكمًا ممتازًا وقابلاً للتكرار في السماكة الكلية للفيلم، وغالبًا ما يصل إلى مستوى الأنجستروم.

ومع ذلك، فإنه لا يوفر نموًا مثاليًا ذاتي الحد بطبقة ذرية واحدة تلو الأخرى مثل تقنية مثل ترسيب الطبقة الذرية (ALD). للتطبيقات التي تتطلب مطابقة مطلقة ودقة على المستوى الذري، فإن ALD متفوقة.

هل الرش هو الخيار الصحيح لتطبيقك؟

يتطلب اختيار طريقة الترسيب موازنة هدفك الأساسي مع القيود المتأصلة في العملية.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم ومنخفض التكلفة: قد يكون بطء سرعة الرش وتكلفته الأعلى عيبًا؛ فكر في التبخير الحراري إذا كانت مادتك مناسبة.

- إذا كان تركيزك الأساسي هو ترسيب السبائك المعقدة أو المواد المقاومة للحرارة: يعد الرش خيارًا متفوقًا، لأنه يحافظ بفعالية على تركيبة المادة ولا يقتصر على نقاط الانصهار.

- إذا كان تركيزك الأساسي هو نقاء الفيلم المطلق والدقة الذرية: ينتج الرش أغشية عالية الجودة، ولكن تقنيات مثل ترسيب الطبقة الذرية (ALD) توفر درجة أعلى من النقاء والتحكم.

- إذا كان تركيزك الأساسي هو طلاء الركائز الحساسة للحرارة: يجب أن تأخذ في الاعتبار التسخين المتأصل للركيزة في عملية الرش وتطبيق تبريد قوي أو اختيار عملية ذات طاقة أقل.

من خلال فهم هذه القيود المحددة، يمكنك الاستفادة من نقاط القوة الفريدة للرش في التطبيقات التي تكون فيها كثافة الفيلم والتصاقه وتنوع المواد أمرًا بالغ الأهمية.

جدول ملخص:

| القيد | التحدي الرئيسي | التأثير على عمليات المختبر |

|---|---|---|

| معدل الترسيب المنخفض | العملية التي تتم ذرة بذرة بطيئة بطبيعتها | إنتاجية أبطأ للتصنيع عالي الحجم |

| التكلفة العالية | معدات باهظة الثمن واستهلاك عالٍ للطاقة | استثمار رأسمالي كبير وعبء تشغيلي |

| تعقيد العملية | يتطلب بيئة تفريغ عالية وصيانة دورية | يتطلب تشغيلًا ماهرًا ويزيد من مخاطر التوقف |

| تسخين الركيزة | القصف بالجسيمات النشطة يولد حرارة | مشكلة للركائز الحساسة للحرارة مثل البلاستيك |

| إدماج الغاز | يمكن أن يندمج غاز البلازما الخامل في الفيلم | يمكن أن يغير الخصائص الكهربائية والميكانيكية للفيلم |

هل تحتاج إلى مساعدة في اختيار تقنية ترسيب الأغشية الرقيقة المناسبة لموادك وتطبيقك المحدد؟

في KINTEK، نحن متخصصون في توفير معدات مختبرية عالية الجودة، بما في ذلك أنظمة الرش والبدائل مثل المبادلات الحرارية. يمكن لخبرائنا مساعدتك في التنقل بين المفاضلات بين السرعة والتكلفة وجودة الفيلم للعثور على الحل الأمثل لاحتياجات مختبرك الفريدة.

اتصل بفريقنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لحلول KINTEK تعزيز عملية البحث والتطوير لديك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

يسأل الناس أيضًا

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هو ترسيب البلازما الكيميائي للبخار (CVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو المعزز بالبلازما؟ دليل للتصنيع عالي الدقة ودرجات الحرارة المنخفضة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة