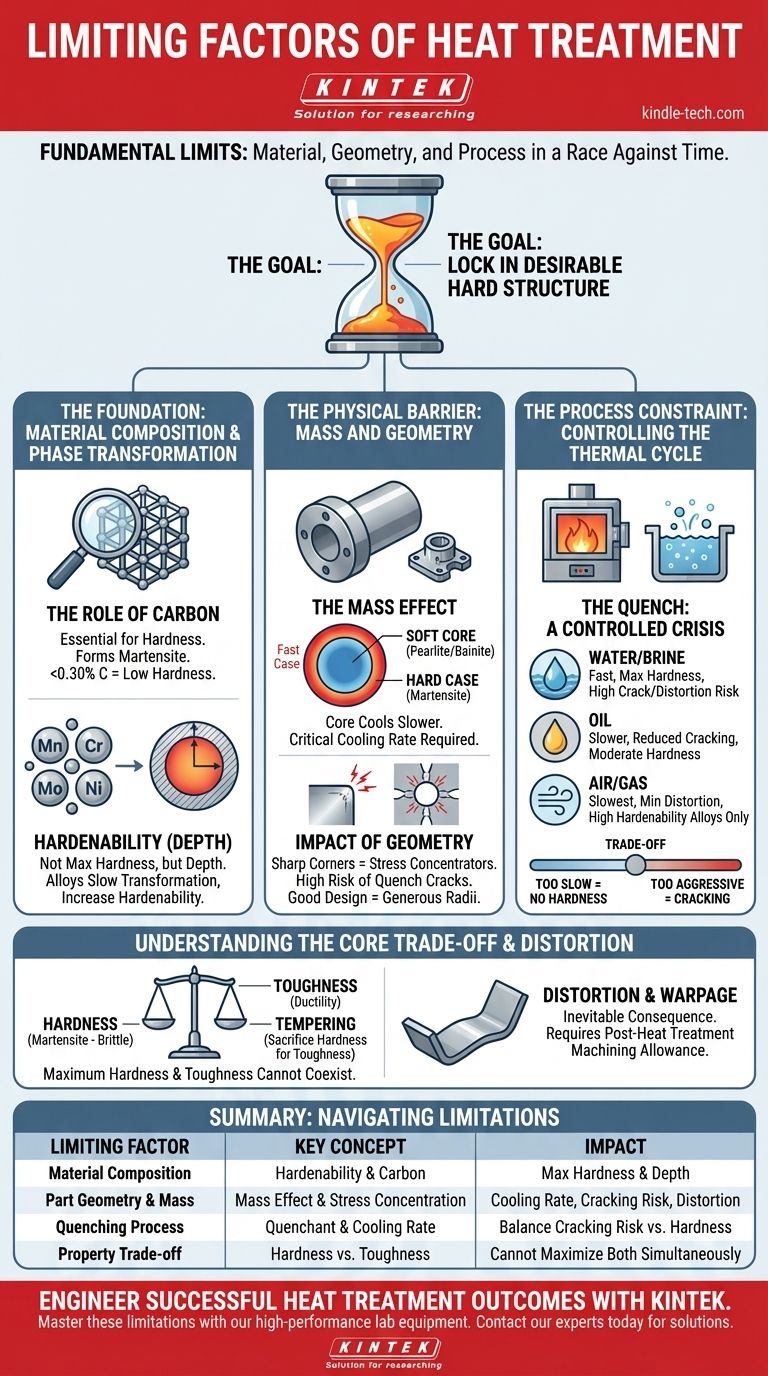

تُمليها الحدود الأساسية للمعالجة الحرارية بثلاثة عوامل مترابطة: التركيب الكيميائي المتأصل للمادة، والحجم والشكل المادي للجزء، والمعدل الذي يمكن به إزالة الحرارة أثناء عملية التبريد السريع. إذا كان أي واحد من هذه العوامل غير متطابق مع النتيجة المرجوة، فسيفشل الإجراء في تحقيق الخصائص المستهدفة، أو ما هو أسوأ، قد يؤدي إلى التكسر والفشل الكارثي.

المعالجة الحرارية هي في الأساس سباق ضد الزمن. الهدف هو تبريد المعدن بسرعة كافية لتثبيت بنية بلورية مرغوبة وصلبة قبل أن تتحول إلى بنية أكثر ليونة واستقرارًا. كل قيد هو عامل إما يبطئ عملية التبريد هذه أو يخلق آثارًا جانبية غير مقبولة مثل الإجهاد والتشوه.

الأساس: تكوين المادة والتحول الطوري

يتم تحديد إمكانات أي عملية معالجة حرارية قبل أن يرى الجزء فرنًا على الإطلاق. إنه مقفل في كيمياء السبيكة.

دور الكربون

العنصر الأكثر أهمية في تقوية الفولاذ هو الكربون. إنه العامل الأساسي المسؤول عن تكوين المارتنسيت، وهو الهيكل المجهري الصلب والهش المطلوب من التبريد السريع.

بدون كربون كافٍ (عادةً فوق 0.30٪)، لا يمكن للفولاذ العادي تحقيق صلابة كبيرة، بغض النظر عن مدى سرعة تبريده. هذا هو القيد الأكثر جوهرية على الإطلاق.

مفهوم قابلية التصلب

قابلية التصلب ليست مقياسًا للصلابة القصوى التي يمكن تحقيقها، بل هي مقياس لعمق الذي يمكن أن يتصلب فيه الفولاذ. قد تتصلب سبيكة ذات قابلية تصلب منخفضة لبضعة ملليمترات فقط، في حين أن السبيكة ذات قابلية التصلب العالية يمكن أن تتصلب عبر مقطعها العرضي بالكامل.

عناصر السبائك مثل المنغنيز والكروم والموليبدينوم والنيكل هي المفتاح لزيادة قابلية التصلب. إنها تعمل على إبطاء التحول الداخلي للفولاذ إلى هياكل أكثر ليونة، مما يمنحك مزيدًا من الوقت أثناء التبريد السريع لتبريد قلب الجزء ولا يزال يشكل المارتنسيت.

الحاجز المادي: الكتلة والهندسة

يخلق الشكل والحجم الماديان للجزء قيودًا واقعية كبيرة على الكمال النظري لدورة المعالجة الحرارية.

تأثير الكتلة

سوف يبرد قلب الجزء السميك أو الضخم دائمًا بشكل أبطأ من سطحه. هذا قانون بسيط للفيزياء الحرارية.

إذا انخفض معدل التبريد في القلب إلى ما دون معدل التبريد الحرج المطلوب لتلك السبيكة المحددة، فلن يتشكل مارتنسيت صلب. بدلاً من ذلك، سيشكل هياكل مجهرية أكثر ليونة مثل البيرلايت أو الباينيت، مما يؤدي إلى جزء ذي غلاف صلب وقلب ناعم وضعيف. "تأثير الكتلة" هذا هو السبب الرئيسي وراء ضرورة وجود سبائك عالية القابلية للتصلب للمكونات الكبيرة.

تأثير الهندسة

تعمل الزوايا الداخلية الحادة والتغيرات الجذرية في السماكة والثقوب الصغيرة كمراكز للإجهاد.

أثناء الصدمة الحرارية الشديدة للتبريد السريع، تصبح هذه الميزات نقاطًا تتضاعف فيها الإجهادات إلى مستويات قصوى. إذا تجاوز الإجهاد قوة المادة، فسوف تتشكل شقوق التبريد السريع، مما يجعل الجزء عديم الفائدة. يتضمن التصميم الجيد للمعالجة الحرارية استخدام أنصاف أقطار سخية وتجنب التغيرات المفاجئة في المقطع العرضي.

قيد العملية: التحكم في الدورة الحرارية

حتى مع المادة والتصميم المناسبين، يمكن أن تكون العملية نفسها هي العامل المحدد.

التبريد السريع: أزمة مُتحكم بها

التبريد السريع هو المرحلة الأكثر أهمية وخطورة. يعد اختيار وسط التبريد السريع ("المُبرِّد") موازنة بين الأمرين.

- الماء/المحلول الملحي: تبريد سريع للغاية، يوفر أقصى قدر من الصلابة ولكنه يوفر أيضًا أقصى قدر من الصدمة الحرارية ومخاطر عالية للتشقق والتشوه.

- الزيت: تبريد أبطأ من الماء، مما يقلل من خطر التشقق. يستخدم غالبًا للسبائك ذات قابلية التصلب الأعلى التي لا تتطلب معدل تبريد شديدًا.

- الهواء/الغاز: أبطأ تبريد، يستخدم للفولاذ الأدوات عالي السبائك "المتصلب بالهواء". ينتج أقل قدر من التشوه ولكنه فعال فقط على المواد ذات قابلية التصلب العالية جدًا.

إن اختيار تبريد سريع بطيء جدًا بالنسبة للسبيكة وحجم الجزء سيؤدي إلى فشل في التصلب. واختيار تبريد شديد جدًا سيؤدي إلى التشقق.

فهم المفاضلة الأساسية: الصلابة مقابل الهشاشة

إن تحقيق الخصائص المرجوة لا يتعلق أبدًا بزيادة سمة واحدة إلى أقصى حد. إنه دائمًا حل وسط.

الصلابة مقابل المتانة

هيكل المارتنسيت بعد التبريد شديد الصلابة ولكنه أيضًا هش للغاية، مما يجعله غير مناسب لمعظم التطبيقات العملية.

لهذا السبب يعد التطبيع خطوة إلزامية بعد التبريد السريع. التطبيع هو معالجة حرارية بدرجة حرارة منخفضة تضحي ببعض الصلابة لاكتساب زيادة كبيرة وضرورية في المتانة والليونة. لذلك، فإن القيد النهائي هو أنه لا يمكنك الحصول على أقصى صلابة وأقصى متانة في وقت واحد.

التشوه والالتواء

التشوه ليس حادثًا؛ إنه نتيجة حتمية للمعالجة الحرارية. الإجهادات الحرارية الناتجة عن التبريد السريع وتغيرات الحجم الناتجة عن التحول الطوري ستتسبب دائمًا في تحرك الجزء.

الأجزاء الطويلة والرفيعة عرضة بشكل خاص للالتواء. في حين أن التثبيت المناسب ودورات تخفيف الإجهاد يمكن أن تقلل من التشوه، إلا أنه لا يمكن القضاء عليه تمامًا. يجب أخذ هذا القيد في الاعتبار عن طريق ترك مادة إضافية للتشغيل الآلي النهائي بعد المعالجة الحرارية.

اتخاذ الخيار الصحيح لهدفك

يعتمد النهج الصحيح بالكامل على هدفك المحدد والقيود التي تعمل ضمنها.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الصلابة في شكل معقد: اختر سبيكة فولاذية ذات قابلية تصلب عالية وتبريد سريع أبطأ وأقل حدة مثل الزيت لتقليل خطر تشقق التبريد السريع.

- إذا كان تركيزك الأساسي هو تقوية مقطع عرضي كبير جدًا: يجب عليك استخدام سبيكة ذات قابلية تصلب عالية (تحتوي على عناصر مثل الكروم والموليبدينوم والنيكل) لضمان تبريد القلب بسرعة كافية للتصلب.

- إذا كان تركيزك الأساسي هو تقليل التشوه: اختر فولاذًا أداتيًا يتصلب بالهواء إذا أمكن، أو استخدم تبريدًا أبطأ مع تثبيت دعم مناسب ودورة تخفيف إجهاد سابقة للتصلب.

- إذا كان تركيزك الأساسي هو التكلفة وتستخدم فولاذ كربوني منخفض قابلية التصلب: أنت مقيد بالأقسام الرقيقة ويجب عليك استخدام تبريد سريع شديد مثل الماء، مع قبول المخاطر الأعلى للتشوه.

من خلال فهم هذه القيود، تنتقل من الأمل في نتيجة جيدة إلى هندسة نتيجة جيدة.

جدول ملخص:

| العامل المحدد | المفهوم الأساسي | التأثير على المعالجة الحرارية |

|---|---|---|

| تكوين المادة | قابلية التصلب ومحتوى الكربون | يحدد أقصى صلابة يمكن تحقيقها وعمق التصلب. |

| هندسة الجزء وكتلته | تأثير الكتلة وتركيز الإجهاد | يؤثر على معدل التبريد، وخطر التشقق، والتشوه. |

| عملية التبريد السريع | اختيار المُبرِّد ومعدل التبريد | يوازن بين خطر التشقق وتحقيق الصلابة المستهدفة. |

| المفاضلة في الخصائص | الصلابة مقابل المتانة | لا يمكن تحقيق أقصى قدر من الصلابة والمتانة في وقت واحد. |

صمم نتائج معالجة حرارية ناجحة مع KINTEK.

يعد التنقل في التفاعل المعقد بين تكوين المادة وهندسة الجزء ومعلمات التبريد السريع أمرًا بالغ الأهمية لتحقيق خصائص المواد المرغوبة لديك دون فشل. تتخصص KINTEK في توفير معدات المختبرات عالية الأداء - من الأفران الدقيقة إلى أنظمة التبريد السريع المتحكم بها - التي تمكنك من إتقان هذه القيود.

سواء كنت تقوم بتطوير سبائك جديدة، أو تقوية مكونات معقدة، أو تحسين الحد الأدنى من التشوه، فإن حلولنا توفر الموثوقية والتحكم الذي يحتاجه مختبرك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعدات KINTEK مساعدتك في التغلب على تحديات المعالجة الحرارية وتحقيق نتائج متسقة وعالية الجودة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- لماذا تستخدم المعالجة الحرارية بالتفريغ؟ احصل على مكونات معدنية خالية من العيوب وعالية الأداء

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي درجة الحرارة العالية في فرن التفريغ؟ اكتشف النطاق المناسب لمعالجة المواد الخاصة بك