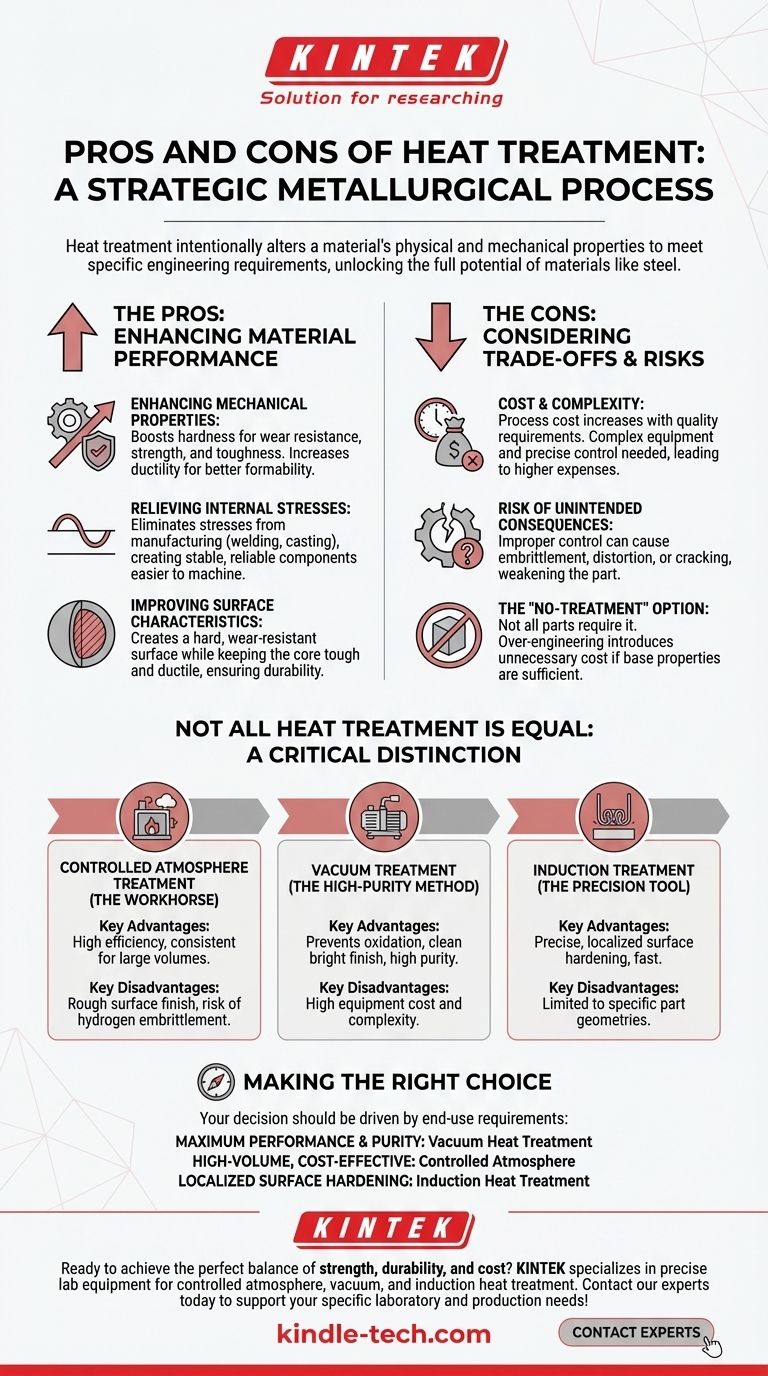

في جوهرها، المعالجة الحرارية هي عملية تعدين قوية تستخدم لتغيير الخصائص الفيزيائية والميكانيكية للمادة عن قصد لتلبية متطلبات هندسية محددة. الميزة الأساسية هي القدرة على تعزيز الخصائص بشكل كبير مثل القوة والصلابة ومقاومة التآكل، بينما تشمل العيوب الرئيسية تعقيد العملية والتكلفة وخطر إدخال عيوب جديدة في المادة إذا لم يتم التحكم فيها بدقة.

قرار استخدام المعالجة الحرارية ليس مجرد "نعم أو لا". إنه خيار استراتيجي حول أي طريقة محددة توفر التوازن الصحيح بين تعزيز الأداء والتشطيب السطحي والتكلفة للوظيفة المقصودة لمكونك.

الغرض الأساسي: لماذا المعالجة الحرارية على الإطلاق؟

المعالجة الحرارية هي خطوة تصنيع أساسية تطلق العنان للإمكانات الكاملة للمادة، وعلى الأخص الفولاذ. من خلال التحكم في دورات التسخين والتبريد، يمكنك التلاعب بالبنية المجهرية الداخلية للمادة.

تعزيز الخصائص الميكانيكية

السبب الأكثر شيوعًا للمعالجة الحرارية هو تحسين السلوك الميكانيكي للمادة. قد يعني هذا زيادة صلابتها لمقاومة أفضل للتآكل أو تعزيز قوتها ومتانتها للتعامل مع الأحمال العالية.

وعلى العكس من ذلك، يمكن لعمليات مثل التلدين أن تزيد من المطيلية وتقلل من الهشاشة، مما يجعل المادة أسهل في التشكيل أو التشكيل دون تكسر.

تخفيف الإجهادات الداخلية

عمليات التصنيع مثل اللحام أو الصب أو التشغيل الآلي الثقيل تُدخل إجهادات داخلية في الجزء. يمكن أن تؤدي هذه الإجهادات إلى التواء أو تكسر بمرور الوقت.

يمكن للمعالجة الحرارية أن تخفف هذه الإجهادات بفعالية، مما يخلق مكونًا أكثر استقرارًا وموثوقية ويسهل تشغيله بدقة في الخطوات اللاحقة.

تحسين خصائص السطح

بالنسبة للأجزاء التي تتعرض للاحتكاك أو التآكل، يمكن للمعالجة الحرارية أن تخلق طبقة سطحية صلبة جدًا مقاومة للتآكل مع الحفاظ على قلب المادة متينًا ومطيلًا. وهذا يخلق مكونًا متينًا دون أن يكون هشًا تمامًا.

التمييز الحاسم: ليست كل المعالجات الحرارية متساوية

تعتمد مصطلحات "الإيجابيات والسلبيات" بشكل كبير على النوع المحدد للمعالجة الحرارية المستخدمة. توضح الطرق الثلاث الشائعة أدناه مجموعات مختلفة من المفاضلات.

المعالجة في جو متحكم به (العمود الفقري)

تتضمن هذه الطريقة تسخين الأجزاء في فرن بمزيج غازي محدد ومتحكم فيه لمنع التفاعلات الكيميائية غير المرغوب فيها.

ميزاتها الرئيسية هي الكفاءة العالية، والملاءمة للأحجام الكبيرة، والجودة المتسقة، مما يمكن أن يقلل من العمالة وخطوات المعالجة الإجمالية.

ومع ذلك، فإنها تتطلب معدات معقدة ويمكن أن تؤدي إلى سطح خشن وغير لامع. كما أنها تحمل خطر التقصف الهيدروجيني في بعض أنواع الفولاذ إذا لم يتم إدارة الجو بشكل مثالي.

المعالجة بالتفريغ (طريقة النقاء العالي)

في هذه العملية، يتم تسخين الأجزاء في فراغ، مما يقضي على جميع الغازات الجوية تقريبًا.

هذه هي ميزتها الرئيسية: إنها تمنع تمامًا الأكسدة وإزالة الكربنة، مما يؤدي إلى جزء نظيف ولامع لا يحتاج إلى تنظيف بعد المعالجة. كما أنها تزيل الغازات المحبوسة مثل الهيدروجين، مما يحسن المتانة وعمر التعب بشكل كبير.

العيب الأساسي هو التكلفة العالية والتعقيد لمعدات أفران التفريغ، مما يجعلها الأنسب للمكونات عالية الأداء وذات القيمة العالية.

المعالجة بالحث (الأداة الدقيقة)

يستخدم التسخين بالحث ملفًا كهرومغناطيسيًا لتوليد الحرارة مباشرة داخل منطقة مستهدفة من الجزء.

فائدتها الفريدة هي الدقة. من خلال ضبط تردد التيار الكهربائي، يمكنك التحكم في عمق التسخين الدقيق. وهذا مثالي لتصليد سطح معين فقط، مثل أسنان الترس، مع ترك القلب دون تأثير.

فهم المفاضلات والمخاطر

اختيار عملية المعالجة الحرارية هو تمرين في موازنة الأهداف الهندسية مع القيود العملية.

التكلفة مقابل الأداء

هناك علاقة مباشرة بين تكلفة العملية وجودة النتيجة. دورة تخفيف الإجهاد البسيطة غير مكلفة، في حين أن المعالجة بالتفريغ عالية النقاء لجزء حاسم في الفضاء الجوي هي استثمار كبير.

خطر العواقب غير المقصودة

يمكن لعملية غير متحكم بها بشكل صحيح أن تسبب ضررًا أكثر من النفع. يمكن أن يؤدي استخدام جو خاطئ إلى تآكل عناصر السطح أو التسبب في التقصف، مما يضعف الجزء بشكل أساسي. يمكن أن يتسبب التسخين الزائد أو التبريد السريع جدًا في التشوه أو التكسر.

خيار "عدم المعالجة"

من الأهمية بمكان أن نتذكر أن ليس كل جزء يتطلب معالجة حرارية. إذا كانت الخصائص الأساسية للمادة كافية للتطبيق، فإن إضافة خطوة معالجة حرارية لا يؤدي إلا إلى إدخال تكلفة وتعقيد غير ضروريين. الهندسة الزائدة هي خطأ شائع ومكلف.

اتخاذ الخيار الصحيح لهدفك

يجب أن يكون قرارك مدفوعًا بمتطلبات الاستخدام النهائي للمكون.

- إذا كان تركيزك الأساسي هو أقصى أداء ونقاء وتشطيب نظيف: فإن المعالجة الحرارية بالتفريغ هي الخيار الأفضل لمنع الأكسدة وتحسين سلامة المواد.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وفعالية التكلفة للأجزاء ذات الأغراض العامة: توفر المعالجة في جو متحكم به توازنًا ممتازًا بين الكفاءة وتعزيز الخصائص، بشرط أن تتمكن من قبول المفاضلات في التشطيب السطحي.

- إذا كان تركيزك الأساسي هو تصليد السطح الموضعي بقلب متين: توفر المعالجة الحرارية بالحث دقة وسرعة لا مثيل لهما للميزات الهندسية المحددة.

في النهاية، يعد اختيار العملية الحرارية الصحيحة قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على الأداء النهائي وموثوقية منتجك.

جدول الملخص:

| الطريقة | المزايا الرئيسية | العيوب الرئيسية |

|---|---|---|

| جو متحكم به | كفاءة عالية، متسقة للأحجام الكبيرة | تشطيب سطحي خشن، خطر التقصف الهيدروجيني |

| معالجة بالتفريغ | تمنع الأكسدة، تشطيب نظيف ولامع، نقاء عالٍ | تكلفة وتعقيد المعدات عالية |

| معالجة بالحث | تصليد سطحي دقيق وموضعي، سريع | مقتصر على أشكال أجزاء هندسية محددة |

هل أنت مستعد لتحقيق التوازن المثالي بين القوة والمتانة والتكلفة لمكوناتك؟

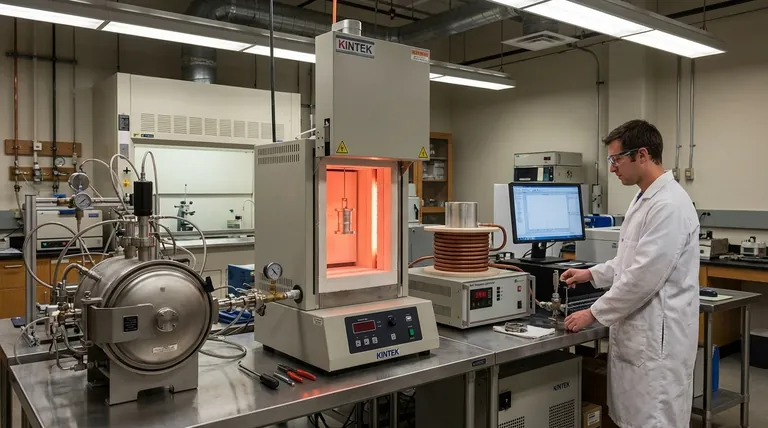

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة اللازمة لعمليات المعالجة الحرارية في جو متحكم به، والتفريغ، والحث. سواء كنت في قطاع الطيران، أو السيارات، أو التصنيع العام، فإن حلولنا تساعدك على تعزيز أداء المواد، وتقليل العيوب، وتحسين موثوقية المنتج.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك وإنتاجك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب