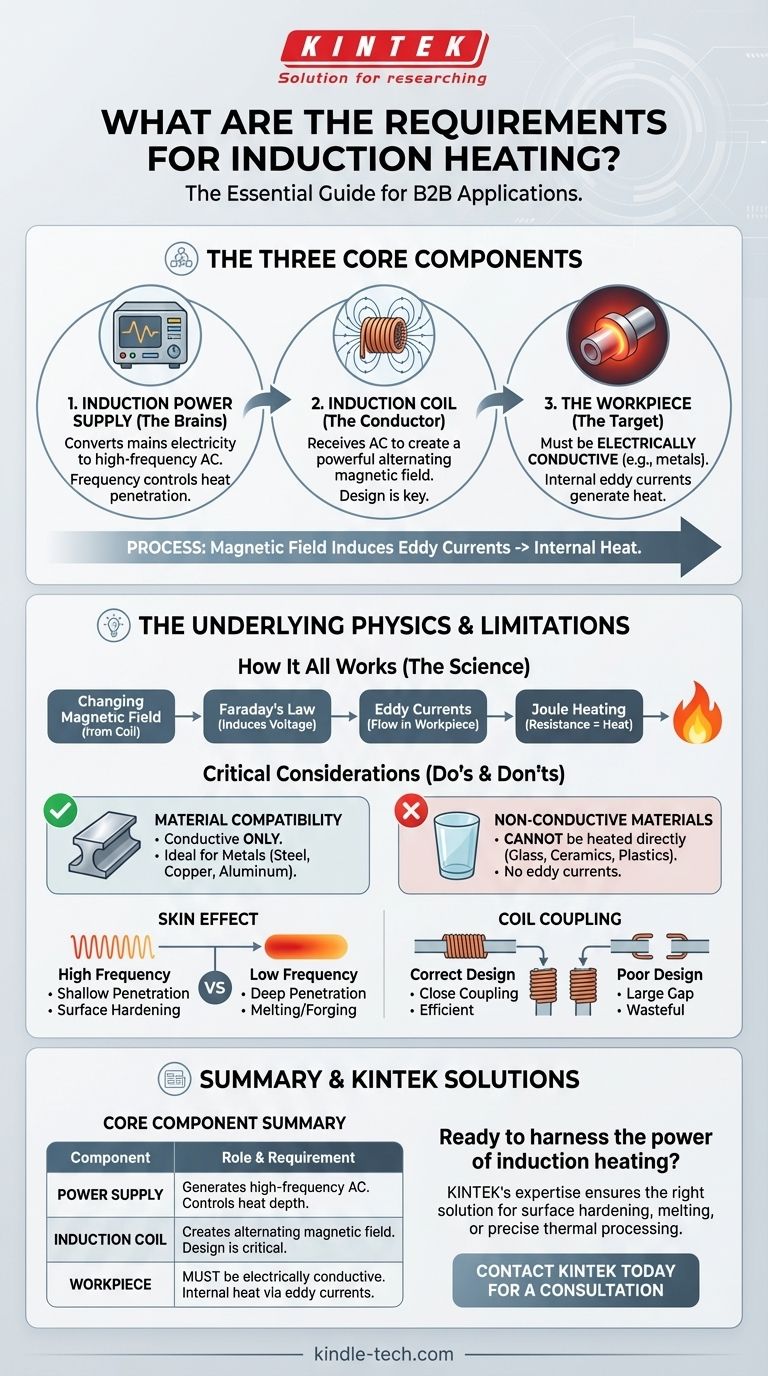

ببساطة، يتطلب التسخين بالحث ثلاثة مكونات أساسية: مصدر طاقة يولد تيارًا مترددًا عالي التردد، وملف حث لإنشاء مجال مغناطيسي، وقطعة عمل مصنوعة من مادة موصلة للكهرباء. تعمل العملية عن طريق استخدام المجال المغناطيسي لتحفيز التيارات الكهربائية داخل قطعة العمل نفسها، والتي بدورها تولد حرارة سريعة ودقيقة.

المتطلب الأساسي للتسخين بالحث لا يتعلق بتطبيق حرارة خارجية؛ بل يتعلق باستخدام مجال مغناطيسي لتحويل الجسم الذي تريد تسخينه إلى مصدر حرارته الداخلي. هذا ممكن فقط إذا كان الجسم قادرًا على توصيل الكهرباء.

المكونات الأساسية لنظام الحث

لكي يحدث التسخين بالحث، يجب أن يكون هناك نظام متكامل. يلعب كل مكون دورًا مميزًا وحاسمًا في العملية.

مصدر طاقة الحث (العقل المدبر)

تبدأ العملية بـ مصدر طاقة الحث. وظيفته هي تحويل كهرباء التيار المتردد القياسية (مثل 50/60 هرتز) إلى تيار متردد عالي التردد.

إن التردد هو معلمة حاسمة. تتحكم الترددات المختلفة في مدى عمق اختراق الحرارة لقطعة العمل، مما يجعل مصدر الطاقة ضروريًا لتكييف تأثير التسخين مع تطبيق معين.

ملف الحث (الموصل)

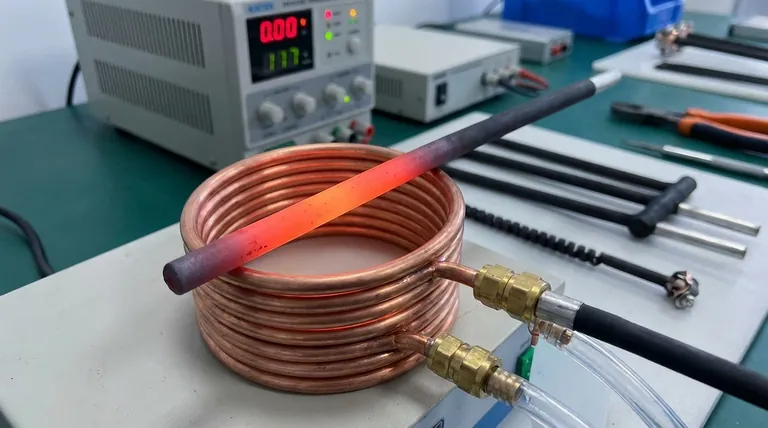

يتم إرسال هذا التيار عالي التردد إلى ملف الحث (أو المحرض)، والذي عادة ما يكون مصنوعًا من أنابيب نحاسية.

عندما يتدفق التيار المتردد عبر الملف، فإنه يولد مجالًا مغناطيسيًا قويًا ومتناوبًا بسرعة في الفضاء حول الملف وداخله. يعد تصميم وشكل هذا الملف أمرًا بالغ الأهمية للتسخين الفعال.

قطعة العمل (الهدف)

قطعة العمل هي الجسم المراد تسخينه. المتطلب الأكثر أهمية هو أنها يجب أن تكون موصلة للكهرباء.

المواد مثل المعادن (الحديد، الفولاذ، النحاس، الألومنيوم) هي مرشحات ممتازة. يحفز المجال المغناطيسي المتناوب من الملف تيارات كهربائية دائرية صغيرة داخل هذه المواد، تُعرف باسم تيارات إيدي (الدوامية).

الفيزياء الأساسية: كيف يعمل كل شيء

فهم المتطلبات يعني فهم المبادئ التي تجعلها ضرورية. العملية هي تطبيق مباشر للكهرومغناطيسية.

إنشاء المجال المغناطيسي

يعمل ملف الحث كهوائي، ولكنه بدلاً من بث موجات الراديو، فإنه يسقط مجالًا مغناطيسيًا مركزًا يغير قطبيته باستمرار وبسرعة.

تحفيز تيارات إيدي

وفقًا لـ قانون فاراداي للحث، يحفز هذا المجال المغناطيسي المتغير جهدًا كهربائيًا، وبالتالي تيارًا، في أي موصل يوضع بداخله. هذه هي تيارات إيدي.

توليد الحرارة عبر المقاومة

عندما تدور تيارات إيدي هذه عبر قطعة العمل، فإنها تواجه المقاومة الكهربائية الطبيعية للمادة. هذا المعارضة لتدفق التيار تولد حرارة شديدة، وهي ظاهرة تعرف باسم تسخين جول.

لهذا السبب يتم توليد الحرارة داخل الجسم نفسه، مما يسمح بزيادات سريعة وفعالة للغاية في درجة الحرارة دون أي اتصال مادي من مصدر حرارة.

القيود والاعتبارات الحاسمة

على الرغم من قوته، فإن التسخين بالحث ليس حلاً عالميًا. تتطلب متطلباته قيودًا متأصلة يجب أن تفهمها.

التوافق المادي غير قابل للتفاوض

المتطلب الأساسي هو التوصيل الكهربائي. لا يمكن تسخين المواد غير الموصلة مثل الزجاج ومعظم السيراميك واللدائن مباشرة عن طريق الحث. إنها لا تسمح بتكوين تيارات إيدي.

"تأثير الجلد" يحدد موقع الحرارة

تيارات إيدي المستحثة لا تتدفق بشكل موحد عبر قطعة العمل. إنها تميل إلى التركز بالقرب من السطح، وهو مبدأ يسمى تأثير الجلد.

الترددات الأعلى تؤدي إلى تسخين أعمق، وهو أمر مثالي للتصلب السطحي. تخترق الترددات المنخفضة بشكل أعمق، وهو أفضل لتطبيقات الصهر أو الطرق.

تصميم الملف والاقتران هما المفتاح

تعتمد كفاءة نقل الطاقة بشكل كبير على مدى "اقتران" الملف بقطعة العمل. المسافة والعلاقة الهندسية بين الملف والجزء أمران حاسمان. الملف ذو التصميم أو الموضع السيئ سيهدر قدرًا كبيرًا من الطاقة.

مطابقة المتطلبات مع هدفك

الإعداد الصحيح يعتمد كليًا على هدفك.

- إذا كان تركيزك الأساسي هو التصلب السطحي أو التصلب السطحي: تحتاج إلى مصدر طاقة عالي التردد لحصر الحرارة في الطبقة الخارجية لجزء معدني.

- إذا كان تركيزك الأساسي هو صهر أو طرق أو تسخين جزء كبير بالكامل: يلزم وجود نظام منخفض التردد لضمان اختراق المجال المغناطيسي والحرارة بعمق في قلب المادة.

- إذا كان تركيزك الأساسي هو الربط أو المعالجة باستخدام مادة غير موصلة: يكون الحث ممكنًا فقط إذا استخدمت وسيطًا موصلاً، مثل حامل معدني (susceptor)، يسخن وينقل حرارته عن طريق التوصيل.

من خلال فهم هذه المتطلبات الأساسية، يمكنك تحديد ما إذا كان الحث هو التكنولوجيا المناسبة لتطبيقك وكيفية تكوينه للحصول على نتائج دقيقة وسريعة ونظيفة.

جدول الملخص:

| المكون | الدور والمتطلب الرئيسي |

|---|---|

| مصدر الطاقة | يولد تيارًا مترددًا عالي التردد. يتحكم التردد في عمق اختراق الحرارة. |

| ملف الحث | ينشئ مجالًا مغناطيسيًا متناوبًا بسرعة. التصميم حاسم للكفاءة. |

| قطعة العمل | يجب أن تكون موصلة للكهرباء (على سبيل المثال، الفولاذ، النحاس). يتم توليد الحرارة داخليًا عبر تيارات إيدي. |

هل أنت مستعد لتسخير قوة التسخين بالحث لتطبيقك؟

سواء كنت بحاجة إلى نظام للتصلب السطحي أو الصهر أو المعالجة الحرارية الدقيقة، فإن خبرة KINTEK في المعدات المخبرية تضمن حصولك على الحل المناسب. يمكن لفريقنا مساعدتك في اختيار وتكوين نظام التسخين بالحث المثالي لموادك الموصلة، مما يوفر الحرارة السريعة والنظيفة والفعالة التي تحتاجها.

اتصل بـ KINTEL اليوم للحصول على استشارة ودعنا نساعدك في تحقيق نتائج فائقة.

دليل مرئي

المنتجات ذات الصلة

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن صهر بالحث الفراغي على نطاق المختبر

- قالب تسخين مزدوج الألواح للمختبر

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

يسأل الناس أيضًا

- ما هو عنصر التسخين المصنوع من كربيد السيليكون؟ أطلق العنان للحرارة الشديدة للعمليات الصناعية

- ما هي استخدامات قضيب كربيد السيليكون؟ الحل الأمثل للتدفئة في درجات الحرارة القصوى

- ما هي المواد المستخدمة في صنع عنصر التسخين؟ اختر السبيكة المناسبة لتطبيقك

- ما هو استخدام قضيب كربيد السيليكون المسخن لدرجة حرارة عالية؟ عنصر تسخين ممتاز للبيئات القاسية

- ما هو نوع المعدن المستخدم في عناصر التسخين؟ دليل المواد لكل درجة حرارة وغلاف جوي