في جوهرها، تتكون عملية التقسية من ثلاث خطوات أساسية. تبدأ بتسخين المعدن إلى درجة حرارة تحول محددة، والاحتفاظ به هناك لضمان بنية داخلية موحدة، ثم تبريده بسرعة (التبريد السريع) لتثبيت تلك البنية الجديدة. ومع ذلك، فإن الخطوة الرابعة الحاسمة، وهي التخمير، مطلوبة دائمًا تقريبًا لتحسين الخصائص النهائية للمادة.

الهدف من التقسية ليس ببساطة جعل المعدن أكثر صلابة؛ إنها عملية حرارية محكمة مصممة للتلاعب بالبنية البلورية الداخلية للمادة. المفتاح هو فهم أن التبريد السريع يخلق صلابة قصوى ولكنه أيضًا هشاشة قصوى، والتي يجب بعد ذلك إدارتها من خلال التخمير لتحقيق توازن مفيد بين القوة والمتانة.

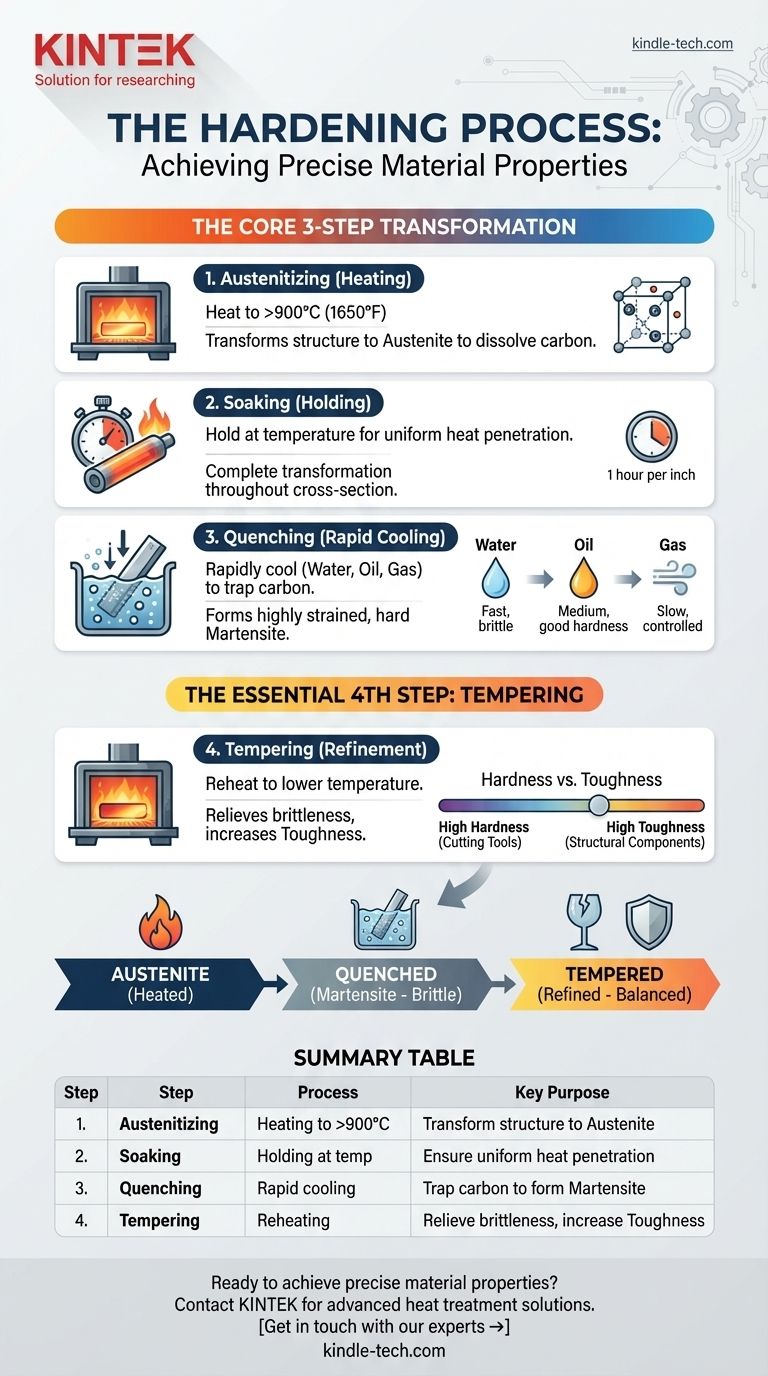

عملية التقسية الأساسية: تحول من ثلاث خطوات

التقسية هي معالجة حرارية أساسية تغير بشكل جوهري الخصائص الفيزيائية للصلب وبعض السبائك الأخرى. تخدم كل خطوة غرضًا معدنيًا دقيقًا.

الخطوة 1: الأوستنة (التسخين)

تبدأ العملية بتسخين الفولاذ في فرن إلى درجة حرارة أعلى من نقطة التحول الحرجة العلوية، وعادة ما تكون أكثر من 900 درجة مئوية (1650 درجة فهرنهايت).

تتسبب درجة الحرارة المرتفعة هذه في تحول البنية البلورية للفولاذ إلى حالة تعرف باسم الأوستنيت، والتي تتمتع بقدرة فريدة على إذابة كمية كبيرة من الكربون في مصفوفاتها.

الخطوة 2: التسخين (الاحتفاظ)

بمجرد الوصول إلى درجة حرارة التحول، يتم الاحتفاظ بالمادة، أو "نقعها"، لمدة محددة.

القاعدة الشائعة هي نقع الجزء لمدة ساعة واحدة لكل بوصة من السمك. وهذا يضمن اختراق الحرارة بالكامل واكتمال التحول الأوستنيتي في جميع أنحاء المقطع العرضي للمكون.

الخطوة 3: التبريد السريع (التبريد السريع)

بعد التسخين، يتم تبريد المادة بسرعة عن طريق غمرها في وسط تبريد. هذا التبريد السريع للغاية لا يمنح ذرات الكربون وقتًا للخروج من البنية البلورية كما يحدث أثناء التبريد البطيء.

تعمل هذه العملية على "حبس" الكربون، مما يجبر على تكوين بنية بلورية جديدة، شديدة الإجهاد، وصلبة جدًا تسمى المارتنسيت. يحدد اختيار الوسط - مثل الماء أو المحلول الملحي أو الزيت أو الغاز - معدل التبريد والصلابة النهائية.

لماذا نادرًا ما تكون التقسية هي الخطوة الأخيرة

يؤدي إنشاء المارتنسيت إلى تحقيق هدف جعل الفولاذ شديد الصلابة، ولكنه يأتي بتكلفة. غالبًا ما تكون المادة الناتجة هشة جدًا بالنسبة لمعظم التطبيقات العملية.

مشكلة الهشاشة

قطعة الفولاذ المقسى بالكامل وغير المخمر لها خصائص مشابهة للزجاج. فهي تتمتع بقوة ضغط عالية جدًا ومقاومة للتآكل ولكنها عرضة للتحطم تحت الصدمات الحادة أو أحمال الصدمات.

الإجهادات الداخلية الناتجة عن التبريد السريع تجعل الجزء غير مستقر وغير موثوق به.

الخطوة 4: التخمير (التحسين الأساسي)

لحل مشكلة الهشاشة، يتم إجراء معالجة حرارية ثانوية تسمى التخمير.

يتم إعادة تسخين الجزء المقسى إلى درجة حرارة أقل بكثير (أقل من نطاق التحول الحرج) والاحتفاظ به لمدة محددة. تعمل هذه العملية على تخفيف الإجهادات الداخلية وتسمح للبنية البلورية بالاسترخاء قليلاً، مما يقلل قليلاً من الصلابة مقابل زيادة كبيرة في المتانة.

فهم المقايضات

العلاقة بين التقسية والتخمير هي عملية موازنة. يتم تحديد درجات الحرارة والتوقيتات المحددة المستخدمة من خلال الخصائص النهائية المطلوبة للمكون.

طيف الصلابة مقابل المتانة

تتحكم درجة الحرارة المستخدمة أثناء مرحلة التخمير بشكل مباشر في التوازن النهائي للخصائص.

تؤدي درجة حرارة التخمير المنخفضة إلى صلابة عالية جدًا ولكن متانة محدودة، وهي مناسبة لأدوات القطع. تنتج درجة حرارة التخمير الأعلى جزءًا أكثر متانة وليونة على حساب بعض الصلابة، وهو مثالي للمكونات الهيكلية.

تأثير وسط التبريد السريع

سرعة التبريد السريع هي متغير حاسم.

- الماء/المحلول الملحي: يوفران أسرع معدلات التبريد، مما يحقق أقصى صلابة ولكن مع أعلى مخاطر التشوه أو التكسير.

- الزيت: يوفر تبريدًا أبطأ وأقل شدة، مما يقلل من مخاطر التكسير مع الاستمرار في تحقيق صلابة جيدة.

- الغاز: يستخدم في أفران التفريغ، يوفر تبريد الغاز (غالبًا بالنيتروجين) أبطأ تبريد وأكثر تحكمًا، وهو مثالي للأشكال الهندسية المعقدة وتقليل التشوه.

اتخاذ القرار الصحيح لهدفك

يجب تصميم المعايير المحددة لعملية التقسية والتخمير لتناسب التطبيق المقصود للمكون.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل وقدرة القطع: استخدم عملية تحقق صلابة عالية، تليها تخمير بدرجة حرارة منخفضة لتخفيف الإجهاد دون تقليل تلك الصلابة بشكل كبير.

- إذا كان تركيزك الأساسي هو القوة ومقاومة الصدمات: التخمير هو الخطوة الأكثر أهمية؛ ستكون درجة حرارة التخمير الأعلى ضرورية لإضفاء المتانة المطلوبة لمنع الفشل الكارثي في أجزاء مثل التروس والأعمدة والمحاور.

- إذا كان تركيزك الأساسي هو الحفاظ على تفاوتات أبعاد ضيقة: فإن وسط التبريد الأقل شدة، مثل الزيت أو الغاز في فرن تفريغ، ضروري لتقليل مخاطر الالتواء والتشوه.

في النهاية، يكمن إتقان المعالجة الحرارية في التحكم الدقيق في البنية الداخلية للمادة لتقديم خصائص الأداء الدقيقة التي يتطلبها التطبيق.

جدول الملخص:

| الخطوة | العملية | الغرض الرئيسي |

|---|---|---|

| 1. الأوستنة | التسخين إلى >900 درجة مئوية (1650 درجة فهرنهايت) | تحويل البنية إلى أوستنيت لإذابة الكربون |

| 2. التسخين | الاحتفاظ عند درجة الحرارة | ضمان اختراق موحد للحرارة وتحول كامل |

| 3. التبريد السريع | التبريد السريع (الماء، الزيت، الغاز) | حبس الكربون لتشكيل بنية المارتنسيت الصلبة |

| 4. التخمير | إعادة التسخين إلى درجة حرارة أقل | تخفيف الهشاشة وزيادة المتانة |

هل أنت مستعد لتحقيق خصائص مواد دقيقة لمكوناتك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية المتقدمة اللازمة لإتقان عمليات المعالجة الحرارية مثل التقسية والتخمير. سواء كنت تقوم بتطوير أدوات قطع تتطلب أقصى صلابة أو أجزاء هيكلية تحتاج إلى مقاومة فائقة للصدمات، فإن حلولنا تضمن نتائج محكمة وقابلة للتكرار.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تساعدك على تحسين سير عمل المعالجة الحرارية لديك وتقديم خصائص الأداء الدقيقة التي يتطلبها تطبيقك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- لماذا تستخدم المعالجة الحرارية بالتفريغ؟ احصل على مكونات معدنية خالية من العيوب وعالية الأداء

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك

- كيفية تفريغ الفرن باستخدام المكنسة الكهربائية؟ دليل خطوة بخطوة للصيانة المنزلية الآمنة