الأكسدة في المعالجة الحرارية هي تفاعل كيميائي بين السطح الساخن للمكون المعدني وعامل مؤكسد، والأكثر شيوعًا هو الأكسجين. مع ارتفاع درجة حرارة المعدن، تصبح ذراته أكثر تفاعلية، مما يسرع بشكل كبير من معدل اتحادها مع الأكسجين من الجو المحيط لتشكيل طبقة من أكسيد المعدن، والمعروفة أيضًا باسم القشور.

وجود الأكسجين، الذي يتضخم بفعل درجات الحرارة العالية، هو السبب المباشر للأكسدة. لذلك، فإن المعالجة الحرارية الناجحة لا تتعلق فقط بإدارة درجة الحرارة؛ بل تتعلق بشكل أساسي بالتحكم في جو الفرن للقضاء على الأكسجين الذي يتلف أجزائك أو إزاحته.

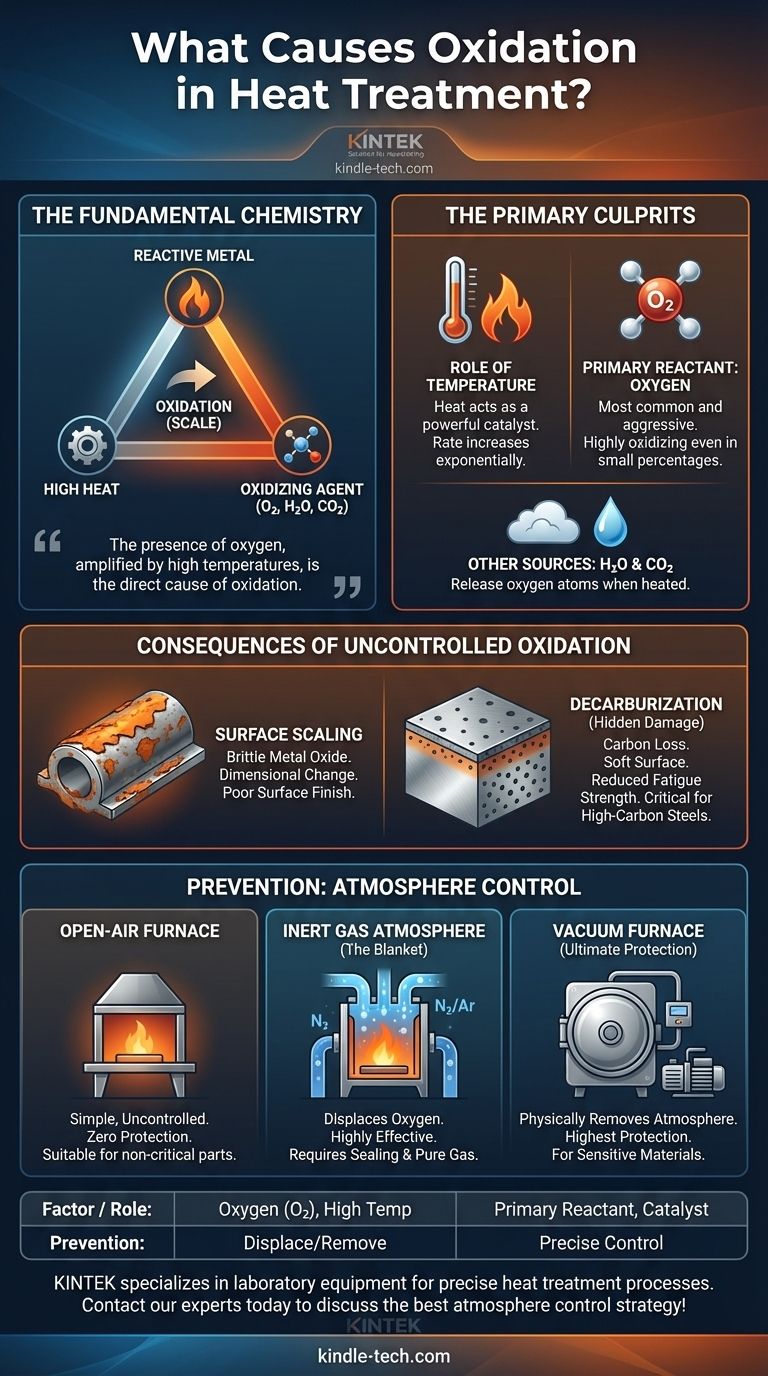

الكيمياء الأساسية للأكسدة

لمنع الأكسدة، يجب عليك أولاً فهم العناصر التي تسببها. العملية هي مثلث بسيط ولكنه مدمر: معدن متفاعل، حرارة كافية، وعامل مؤكسد.

دور درجة الحرارة

تعمل الحرارة كمحفز قوي للأكسدة. في درجة حرارة الغرفة، تكون معظم المعادن الهندسية مثل الفولاذ مستقرة نسبيًا. ومع ذلك، عند تطبيق الحرارة، فإنك توفر الطاقة اللازمة لكسر الروابط الكيميائية وبدء التفاعل مع الأكسجين.

معدل الأكسدة لا يزداد خطيًا مع درجة الحرارة؛ بل يزداد أسيًا. هذا هو السبب في أن الجزء يمكن أن يخرج من عملية التلدين ذات درجة الحرارة المنخفضة بتغير طفيف في اللون، بينما يمكن أن يغطى نفس الجزء بقشور سميكة ومتقشرة بعد دورة تصليد أو تلدين عالية الحرارة.

المتفاعل الأساسي: الأكسجين

الأكسجين هو العامل المؤكسد الأكثر شيوعًا وعدوانية في المعالجة الحرارية. يتحد بسهولة مع الحديد في الفولاذ (مكونًا أكاسيد الحديد، أو الصدأ والقشور) ومع معادن أخرى مثل الألومنيوم والتيتانيوم والنحاس.

حتى نسبة صغيرة من الأكسجين في جو الفرن يمكن أن تسبب ضررًا كبيرًا للسطح. الهواء الذي نتنفسه، والذي يحتوي على حوالي 21% أكسجين، مؤكسد للغاية عند درجات حرارة المعالجة الحرارية النموذجية.

مصادر مؤكسدة أخرى في الفرن

بينما الأكسجين الجوي هو السبب الرئيسي، فإنه ليس الوحيد. بخار الماء (H₂O) وثاني أكسيد الكربون (CO₂) هما أيضًا عاملان مؤكسدان قويان عند درجات الحرارة العالية.

عند تسخينهما، يمكن أن يتحلل H₂O و CO₂ ويطلقا ذرات الأكسجين الخاصة بهما، والتي تتفاعل بعد ذلك مع سطح المعدن. هذا هو السبب في أن استخدام غاز "خامل" ظاهريًا يحتوي على نسبة عالية من الرطوبة لا يزال يمكن أن يؤدي إلى أكسدة غير متوقعة.

عواقب الأكسدة غير المتحكم فيها

الأكسدة ليست مجرد مشكلة تجميلية. يمكن أن تؤثر بشكل أساسي على السلامة الميكانيكية والدقة الأبعاد للمكون.

تقشر السطح وتغير الأبعاد

النتيجة الأكثر وضوحًا للأكسدة هي القشور، وهي طبقة هشة من أكسيد المعدن تتشكل على سطح المكون. غالبًا ما تكون هذه القشور متقشرة وضعيفة الالتصاق.

عند إزالة القشور من خلال عمليات التنظيف مثل السفع الرملي أو التخليل الحمضي، يتم فقدان كمية صغيرة من المعدن الأساسي. يؤدي هذا إلى فقدان الدقة الأبعاد، والذي يمكن أن يكون حاسمًا للأجزاء عالية الدقة. كما تتدهور جودة السطح، وتصبح خشنة ومنقرة.

إزالة الكربنة: الضرر الخفي

بالنسبة للصلب الكربوني، تحدث مشكلة أكثر خبثًا جنبًا إلى جنب مع الأكسدة: إزالة الكربنة. عند درجات الحرارة العالية، يمكن لذرات الأكسجين أن تتفاعل ليس فقط مع الحديد، ولكن أيضًا مع ذرات الكربون داخل الطبقة السطحية للصلب.

يسحب هذا التفاعل الكربون من الصلب، تاركًا طبقة حديد ناعمة ومنخفضة الكربون. يتميز السطح الذي أزيلت كربونته بصلابة ومقاومة تآكل أقل بكثير، وقوة إجهاد منخفضة بشكل كبير، مما قد يؤدي إلى فشل المكون المبكر في الميدان.

فهم المقايضات: الجو مقابل التكلفة

يتضمن منع الأكسدة إنشاء جو فرن خالٍ من الأكسجين والعوامل المؤكسدة الأخرى. تتضمن الطريقة التي تختارها مقايضة مباشرة بين مستوى الحماية وتكلفة العملية وتعقيدها.

أفران الهواء الطلق: بسيطة ولكنها غير متحكم فيها

تسخين الجزء في فرن مفتوح هو الطريقة الأبسط والأرخص. ومع ذلك، فإنه لا يوفر أي حماية من الأكسدة. هذه الطريقة مناسبة فقط للمكونات غير الحرجة أو الأجزاء التي ستتم إزالة طبقة سطحها بالكامل بعد المعالجة.

أجواء الغاز الخامل: البطانية الواقية

الحل الشائع هو غمر الفرن بغاز خامل، مثل النيتروجين أو الأرجون. هذه الغازات تزيل الأكسجين، مما يخلق "بطانية" واقية حول الجزء.

هذه الطريقة فعالة للغاية في منع الأكسدة العامة وتكون القشور. ومع ذلك، فإنها تتطلب فرنًا محكم الإغلاق لمنع تسرب الهواء وإمدادًا مستمرًا بالغاز، مما يزيد من تكلفة التشغيل. نقاء الغاز حاسم أيضًا، حيث يمكن أن تسبب الملوثات الرطوبة أو الأكسجين في الإمداد مشاكل.

أفران التفريغ: الحماية القصوى

يوفر فرن التفريغ أعلى مستوى من الحماية عن طريق إزالة الغلاف الجوي - وبالتالي الأكسجين - من غرفة التسخين فعليًا. من خلال العمل في فراغ شبه مثالي، لا توجد عمليًا جزيئات متبقية لتتفاعل مع السطح المعدني الساخن.

هذه هي الطريقة المفضلة للمواد الحساسة للغاية (مثل التيتانيوم أو المعادن المقاومة للحرارة)، والصلب عالي الكربون المعرض لإزالة الكربنة، وأي تطبيق يتطلب سطحًا لامعًا ونظيفًا تمامًا. المقايضة هي تكلفة معدات أعلى بكثير وأوقات دورات أطول.

اختيار النهج الصحيح لتطبيقك

يعد اختيار استراتيجية التحكم في الغلاف الجوي الصحيحة قرارًا حاسمًا يعتمد على مادتك وميزانيتك والمتطلبات النهائية للجزء.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة للأجزاء غير الحرجة: قد يكون فرن الهواء الطلق كافيًا، ولكن يجب أن تأخذ في الاعتبار التنظيف بعد المعالجة وفقدان الأبعاد.

- إذا كان تركيزك الأساسي هو منع تكون القشور على الصلب القياسي: يوفر جو خامل من النيتروجين أو الأرجون توازنًا موثوقًا به بين الحماية وتكلفة التشغيل.

- إذا كان تركيزك الأساسي هو الحصول على سطح نظيف تمامًا أو حماية السبائك الحساسة: فرن التفريغ هو الطريقة الأكثر فعالية وموثوقية، مما يضمن خروج الأجزاء نظيفة ودقيقة الأبعاد.

- إذا كان تركيزك الأساسي هو منع إزالة الكربنة السطحية في فولاذ الأدوات عالي الكربون: يعتبر التفريغ عالي النقاء أو الجو النشط المتحكم فيه بدقة ضروريًا للحفاظ على صلابة السطح وعمر الإجهاد.

في النهاية، يتطلب إتقان المعالجة الحرارية التعامل مع جو الفرن بنفس الدقة التي تطبقها على درجة الحرارة والوقت.

جدول الملخص:

| العامل | الدور في الأكسدة | طريقة الوقاية |

|---|---|---|

| الأكسجين (O₂) | المتفاعل الأساسي، يشكل أكسيد المعدن (القشور) | الإزاحة بغاز خامل أو استخدام التفريغ |

| درجة الحرارة العالية | محفز، يزيد معدل التفاعل أسيًا | التحكم الدقيق في درجة الحرارة ضروري |

| بخار الماء (H₂O) وثاني أكسيد الكربون (CO₂) | عوامل مؤكسدة ثانوية | استخدام إمدادات غاز جافة وعالية النقاء |

| النتيجة | التأثير على الجزء | هدف الحل |

| تكون القشور | فقدان الأبعاد، سوء جودة السطح | القضاء على ملامسة الأكسجين |

| إزالة الكربنة | سطح ناعم، انخفاض قوة الإجهاد | حماية محتوى الكربون في الصلب |

احمِ مكوناتك الحيوية من تلف الأكسدة المكلف. تتخصص KINTEK في توفير معدات ومواد استهلاكية للمختبرات لعمليات المعالجة الحرارية الدقيقة. سواء كنت بحاجة إلى نظام جو غاز خامل أو فرن تفريغ عالي الأداء، فإن حلولنا مصممة لتقديم أجزاء نظيفة ودقيقة الأبعاد مع خصائص ميكانيكية محفوظة. اتصل بخبرائنا اليوم لمناقشة أفضل استراتيجية للتحكم في الغلاف الجوي لتطبيقك!

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

يسأل الناس أيضًا

- ما المقصود بالجو الخامل؟ دليل لمنع الأكسدة وضمان السلامة

- كيف يمكننا تطوير جو خامل لتفاعل كيميائي؟ إتقان التحكم الدقيق في الغلاف الجوي لمختبرك

- لماذا يستخدم النيتروجين في الفرن؟ درع فعال من حيث التكلفة للعمليات عالية الحرارة

- ما هي الغازات المستخدمة في الأجواء الخاملة؟ اختر الغاز المناسب للبيئات غير التفاعلية

- ما الذي يوفر جوًا خاملًا؟ حقق السلامة والنقاء باستخدام النيتروجين أو الأرجون أو ثاني أكسيد الكربون