في المعالجة الحرارية، يشير مصطلح "المواد الكيميائية" بشكل أساسي إلى وسائط التبريد المستخدمة لتبريد قطعة معدنية بسرعة بعد تسخينها. الأكثر شيوعًا من بين هذه الوسائط هي الماء والزيوت ومحاليل البوليمر المتخصصة، ويتم اختيار كل منها للتحكم في معدل التبريد وبالتالي الخصائص النهائية للمعدن، مثل صلابته وليونته.

المبدأ الأساسي لا يتعلق بالمادة الكيميائية نفسها، بل بقدرتها على استخلاص الحرارة بسرعة محددة. يعد اختيار وسيط التبريد العامل الأكثر أهمية في التحكم في معدل التبريد هذا، والذي يحدد بشكل مباشر ما إذا كان المكون المعدني النهائي سيكون صلبًا وهشًا أو أكثر ليونة ومرونة.

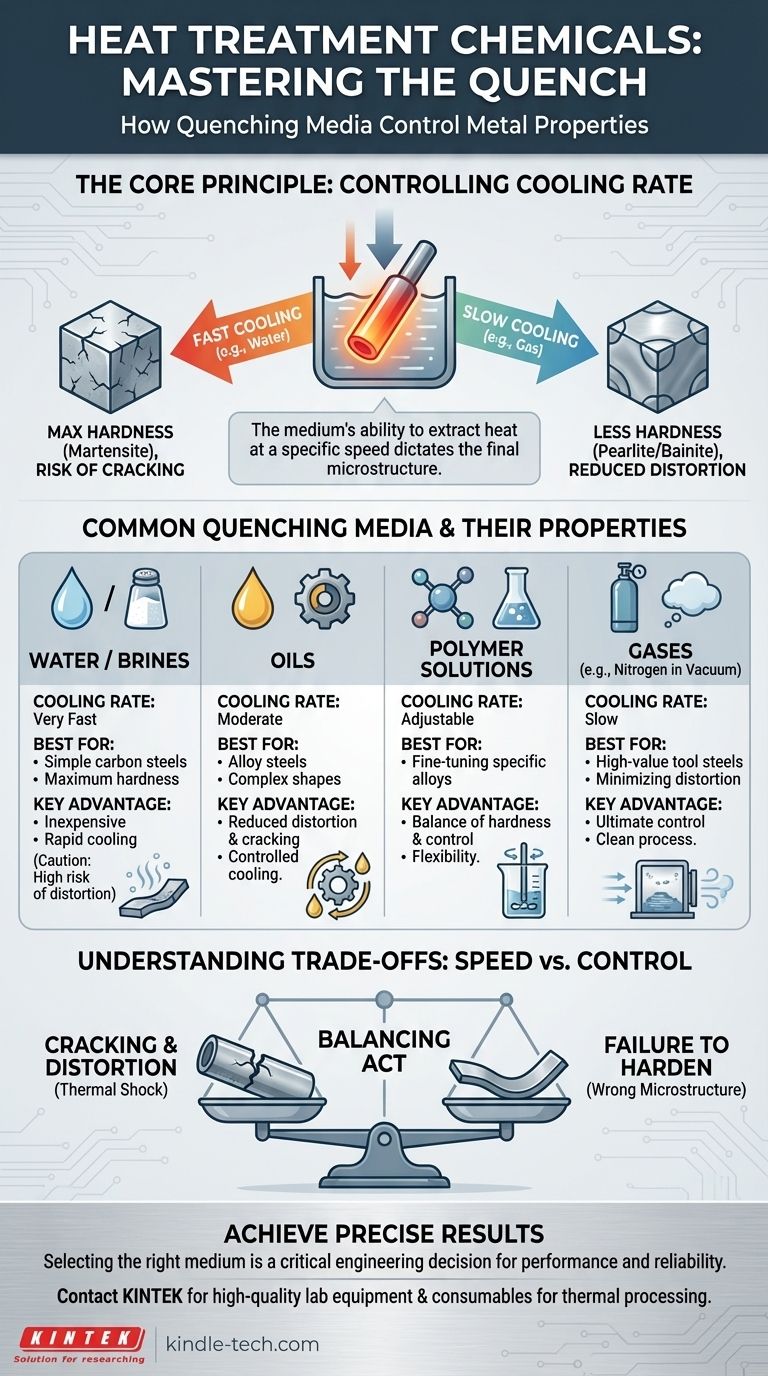

المبدأ: التحكم في معدل التبريد

المعالجة الحرارية هي عملية معالجة التركيب المجهري للمعدن. عن طريق تسخين قطعة من الفولاذ، على سبيل المثال، يتغير تركيبها البلوري. الهدف من التبريد هو "تجميد" تركيب عالي الحرارة مرغوب فيه، مثل الأوستنيت (austenite)، عن طريق تبريده بسرعة كبيرة بحيث يتحول إلى تركيب شديد الصلابة يسمى المارتنسيت (martensite).

لماذا معدل التبريد هو كل شيء

تحدد سرعة التبريد التركيب المجهري النهائي. يؤدي التبريد السريع جدًا إلى أقصى قدر من الصلابة ولكنه يُدخل أيضًا إجهادات داخلية يمكن أن تسبب التواء أو تشقق.

يقلل التبريد الأبطأ من هذه المخاطر ولكنه قد يفشل في تحقيق الصلابة المطلوبة. وسيط التبريد هو الأداة المستخدمة لضبط معدل التبريد المثالي لمعدن وشكل معين للقطعة.

الأنواع الشائعة لوسائط التبريد

تستخلص الوسائط المختلفة الحرارة بسرعات مختلفة تمامًا. يعتمد الاختيار على نوع المعدن، وسمك القطعة وتعقيدها، والخصائص النهائية المرغوبة.

الماء

يوفر الماء أسرع معدل تبريد بين مواد التبريد السائلة الشائعة. إنه غير مكلف ومتاح بسهولة.

نظرًا لتبريده السريع وغير المتساوي أحيانًا (بسبب تكوين غطاء بخاري)، فإنه يستخدم عادةً للأشكال البسيطة والفولاذ الكربوني الذي يتطلب صلابة قصوى وأقل عرضة للتشقق.

المحاليل الملحية (الماء المالح)

تؤدي إضافة الملح (عادة كلوريد الصوديوم) إلى الماء إلى تسريع معدل التبريد بشكل أكبر.

يساعد الملح على تعطيل الغطاء البخاري العازل الذي يتكون حول القطعة، مما يسمح بتبريد أكثر اتساقًا وعدوانية. يستخدم هذا عندما تكون هناك حاجة إلى أقصى سرعة تبريد مطلقة.

الزيوت

توفر الزيوت معدل تبريد أبطأ وأكثر تحكمًا بكثير مقارنة بالماء. هذا يجعلها مثالية لسبائك الفولاذ، والأشكال المعقدة، أو الأجزاء ذات السماكات المتغيرة.

يقلل التبريد الأبطأ بشكل كبير من خطر التشوه (distortion) والتشقق (cracking)، مما يجعل الزيت خيارًا شائعًا جدًا للمكونات عالية الدقة مثل التروس والمحامل.

محاليل البوليمر

توفر البوليمرات المخلوطة بالماء ميزة فريدة: يمكن تعديل معدل التبريد الخاص بها. عن طريق تغيير تركيز البوليمر، يمكنك تحقيق سرعات تبريد تقع بين الماء والزيت.

تسمح هذه المرونة لعلماء المعادن بضبط عملية التبريد بدقة لسبائك ومكونات محددة، مما يوفر توازنًا بين الصلابة وتقليل التشوه.

الغازات

تُستخدم الغازات مثل النيتروجين أو الهيليوم أو الأرجون في الأفران المفرغة لعملية تسمى التبريد بالغاز (gas quenching). يوفر هذا أبطأ عملية تبريد وأكثرها تحكمًا.

يتم تخصيصه لسبائك الفولاذ عالية القيمة والحساسة للغاية (مثل فولاذ الأدوات) حيث يكون منع التشوه هو الأولوية القصوى. يمكن تعديل ضغط الغاز للتحكم في معدل التبريد بدقة.

فهم المفاضلات: السرعة مقابل التحكم

يعتمد اختيار وسيط التبريد دائمًا على التوازن بين تحقيق الخصائص المعدنية المرجوة والحفاظ على السلامة المادية للقطعة.

خطر التبريد السريع جدًا

التبريد المفرط العدوانية، مثل استخدام الماء لقطعة من سبائك الفولاذ المعقدة، هو السبب الرئيسي للمشاكل.

الصدمة الحرارية الشديدة تخلق إجهادات داخلية عالية. يمكن أن يؤدي هذا إلى تشقق (cracking) مرئي أو تشوه (distortion) مجهري، مما يجعل المكون غير صالح للاستخدام.

خطر التبريد البطيء جدًا

اختيار وسيط يبرد ببطء شديد، مثل استخدام زيت بطيء لفولاذ كربوني منخفض السبائك، سيفشل في إنتاج الصلابة المطلوبة.

سيتحول التركيب المجهري للمعدن إلى تراكيب أكثر ليونة (مثل البيرلايت والبينيت) بدلاً من المارتنسيت الصلب، مما يبطل الغرض من المعالجة الحرارية.

اختيار الوسيط المناسب للمهمة

وسيط التبريد المثالي هو الذي يبرد الفولاذ بسرعة كافية لتحقيق الصلابة المطلوبة، وليس أسرع من ذلك.

- إذا كان تركيزك الأساسي هو أقصى صلابة في الفولاذ الكربوني البسيط: استخدم الماء أو المحلول الملحي، ولكن كن على دراية بالمخاطر العالية للتشوه.

- إذا كان تركيزك الأساسي هو توازن بين الصلابة والمتانة في سبائك الفولاذ: استخدم زيوت التبريد، التي توفر معدل تبريد أكثر أمانًا وتحكمًا.

- إذا كان تركيزك الأساسي هو الضبط الدقيق للخصائص أو التعامل مع الأشكال المعقدة: استخدم مواد تبريد البوليمر لسرعات التبريد القابلة للتعديل.

- إذا كان تركيزك الأساسي هو الحد الأدنى من التشوه في سبائك الأدوات عالية القيمة: استخدم التبريد بالغاز عالي الضغط في فرن مفرغ لتحقيق أقصى قدر من التحكم.

في نهاية المطاف، يعد اختيار الوسيط المناسب قرارًا هندسيًا حاسمًا يؤثر بشكل مباشر على أداء وموثوقية المكون النهائي.

جدول ملخص:

| وسيط التبريد | معدل التبريد النموذجي | الأفضل لـ | الميزة الرئيسية |

|---|---|---|---|

| الماء / المحلول الملحي | سريع جداً | أشكال الفولاذ الكربوني البسيط | أقصى صلابة |

| الزيوت | متوسط | سبائك الفولاذ، الأشكال المعقدة | تقليل التشوه والتشقق |

| محاليل البوليمر | قابل للتعديل | الضبط الدقيق لسبائك محددة | توازن الصلابة والتحكم |

| الغازات (مثل النيتروجين) | بطيء | سبائك الأدوات عالية القيمة في الأفران المفرغة | أدنى حد من التشوه، أقصى تحكم |

احصل على نتائج دقيقة وموثوقة في عمليات المعالجة الحرارية الخاصة بك. وسيط التبريد الصحيح ضروري لتحقيق التوازن المثالي بين الصلابة والمتانة والاستقرار الأبعاد في مكوناتك المعدنية.

في KINTEK، نحن متخصصون في توفير معدات مختبرية ومواد استهلاكية عالية الجودة لجميع احتياجات المعالجة الحرارية الخاصة بك. سواء كنت تتعامل مع فولاذ كربوني بسيط أو سبائك متقدمة، يمكن لخبرتنا مساعدتك في اختيار المواد والأساليب المثلى لتطبيقك المحدد.

اتصل بنا اليوم لمناقشة كيف يمكننا دعم نجاح مختبرك وضمان أن تكون عمليات المعالجة الحرارية لديك فعالة ومؤثرة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- قباب الألماس CVD للتطبيقات الصناعية والعلمية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما هو الفرق بين المغنطرون المتوازن وغير المتوازن؟ اختر الأداة المناسبة لعملية الترسيب بالغشاء الرقيق لديك

- هل تقطير الكانابيديول (CBD Distillate) هو نفسه زيت الكانابيديول (CBD oil)؟ فهم المكون مقابل المنتج النهائي

- كيف يُستخدم فرن التجفيف بدرجة حرارة ثابتة في تحديد إنتاجية اللب؟ ضمان الدقة في بيانات الكتلة الحيوية

- ما هو خلاط المختبر؟ دليل لتحقيق تجانس مثالي للعينات

- ما هو دور المحرض الصناعي في الترسيب المشترك لـ Mn-Ce/Al2O3؟ ضمان تجانس المحفز والتحكم في درجة الحموضة

- ما مدى كفاءة الانحلال الحراري للبلاستيك؟ تعظيم تحويل النفايات إلى طاقة

- ما هي الاختلافات بين السخانات منخفضة الضغط والسخانات عالية الضغط؟ حسّن كفاءة محطة الطاقة الحرارية الخاصة بك

- ما هي عملية المعالجة الحرارية HIP؟ القضاء على المسامية وتعزيز موثوقية المكونات