في النهاية، يتم تحديد تصميم الفرن الأنبوبي بالكامل من خلال التطبيق المقصود له. العوامل الأساسية التي تشكل بنائه هي درجة حرارة العملية المطلوبة، والظروف الجوية اللازمة، وخصائص المواد التي تتم معالجتها، والإنتاجية المرغوبة، وأي متطلبات تبريد محددة.

الفرن الأنبوبي ليس جهازًا عامًا؛ إنه نظام مصمم خصيصًا. كل اختيار تصميم، من مادة الأنبوب إلى التخطيط المادي، هو استجابة مباشرة للمتطلبات المحددة للعملية العلمية أو الصناعية التي يجب أن يؤديها.

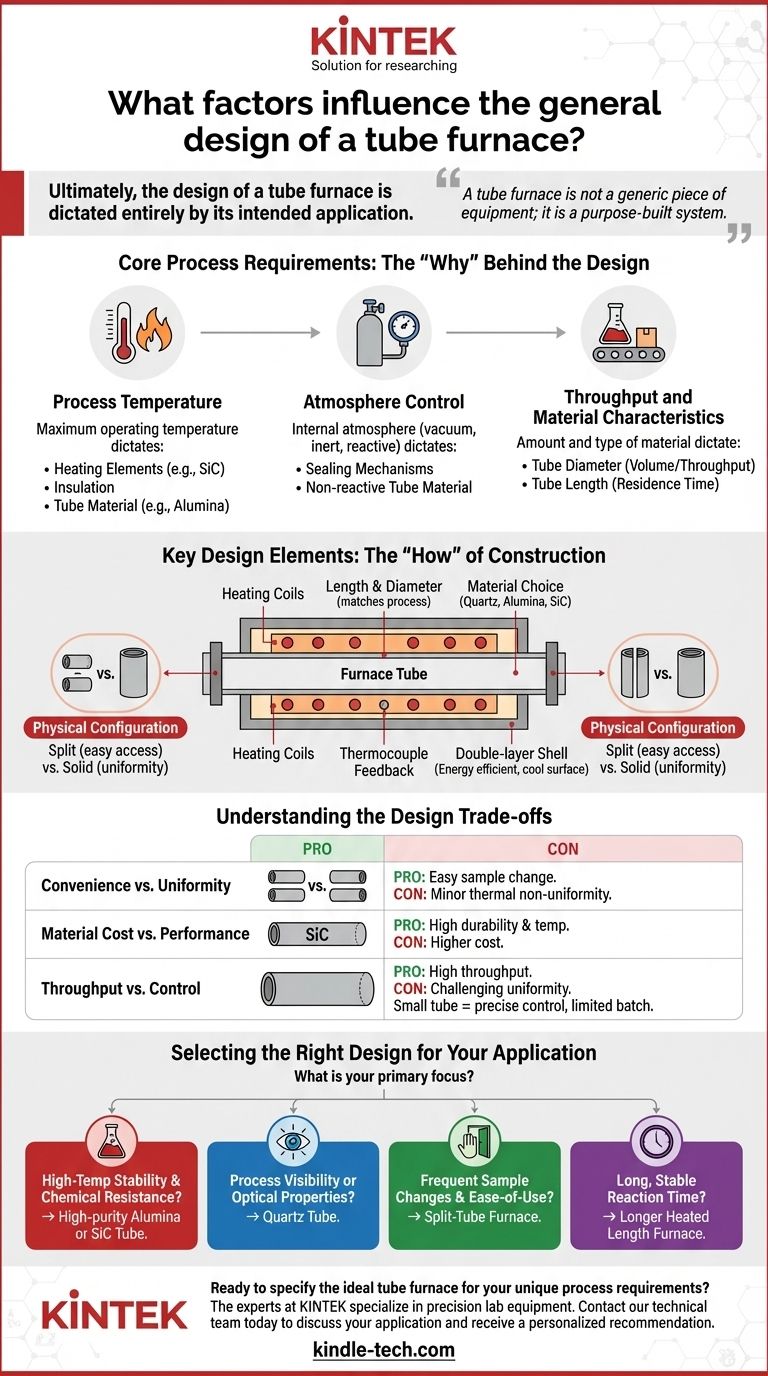

متطلبات العملية الأساسية: "لماذا" وراء التصميم

قبل اختيار أي مكونات مادية، يجب تحديد المعلمات الأساسية للعملية. هذه المتطلبات هي المحركات الرئيسية للشكل والوظيفة النهائية للفرن.

درجة حرارة العملية

درجة الحرارة القصوى للتشغيل هي العامل الأكثر أهمية. إنها تحدد بشكل مباشر اختيار عناصر التسخين ومواد العزل والأنبوب نفسه.

تتمتع المواد المختلفة بحدود درجات حرارة مختلفة. على سبيل المثال، تتطلب العملية التي تحتاج إلى درجات حرارة عالية للغاية عناصر تسخين مثل كربيد السيليكون (SiC) ومادة أنبوب قوية مثل الألومينا.

التحكم في الجو

الجو الداخلي للفرن أمر بالغ الأهمية للعديد من العمليات. يجب أن يستوعب التصميم الحاجة إلى فراغ، أو غاز خامل مثل الأرجون، أو بيئة غاز تفاعلية محددة.

يؤثر هذا المتطلب على آليات الختم في نهايات الأنبوب واختيار مادة الأنبوب، والتي يجب أن تكون غير متفاعلة مع غازات العملية عند درجات حرارة عالية.

الإنتاجية وخصائص المواد

كمية ونوع المواد التي سيتم معالجتها تحدد الأبعاد المادية للأنبوب.

يستوعب الأنبوب ذو القطر الأكبر إنتاجية أعلى، أو حجمًا أكبر من المواد. يؤثر طول الأنبوب على وقت المكوث - المدة التي تتعرض فيها المادة للحرارة - وهو أمر بالغ الأهمية لضمان التفاعلات الكيميائية الكاملة أو التحولات المادية.

عناصر التصميم الرئيسية: "كيف" البناء

بناءً على متطلبات العملية الأساسية، يتخذ المهندسون خيارات محددة بشأن المكونات المادية للفرن وهيكله العام.

الأنبوب

الأنبوب هو قلب النظام. يتم اختيار طوله وقطره ومادته لتتناسب مع العملية.

يوفر الأنبوب الأطول وقت مكوث أطول، بينما يمكن للأنبوب الأقصر زيادة سرعة الغاز وتحسين الخلط.

يعد اختيار المادة مقايضة رئيسية. الكوارتز شائع لتحمله لدرجات الحرارة العالية وشفافيته البصرية، ولكنه هش. للتطبيقات الأكثر قوة أو ذات درجات الحرارة الأعلى، تُستخدم مواد مثل الألومينا أو كربيد السيليكون.

التسخين والعزل

يستخدم الفرن الأنبوبي القياسي تجويفًا أسطوانيًا محاطًا بملفات تسخين. تُدمج هذه الملفات في مصفوفة عازلة حراريًا لتوجيه الحرارة إلى الداخل بكفاءة وأمان.

يتم تنظيم درجة الحرارة بدقة باستخدام ردود الفعل من مزدوج حراري. غالبًا ما تتميز التصميمات الحديثة ببنية غلاف مزدوج الطبقات، مما يساعد على إنشاء مجال درجة حرارة متوازن، والحفاظ على برودة السطح الخارجي، وتوفير الطاقة.

التكوين المادي

تأتي الأفران في تكوينين أساسيين: صلب ومنقسم. الفرن الأنبوبي المنقسم مقسم إلى نصفين يمكن فتحهما.

يسمح هذا التصميم بتحميل وتفريغ العينات أو المفاعلات بسهولة دون إزعاج الإعداد بأكمله، مما يجعله مثاليًا للتطبيقات التي تتطلب وصولاً متكررًا.

فهم مقايضات التصميم

يتضمن اختيار الفرن الأنبوبي موازنة الأولويات المتنافسة. لا يوجد تصميم واحد "أفضل"، بل هو الأكثر ملاءمة لمهمة محددة.

الراحة مقابل التوحيد

يوفر الفرن الأنبوبي المنقسم راحة فائقة لتغيير العينات. ومع ذلك، يمكن أن يؤدي اللحام بين النصفين أحيانًا إلى نقطة بسيطة لعدم انتظام حراري مقارنة بغرفة فرن صلبة من قطعة واحدة.

تكلفة المواد مقابل الأداء

توفر أنابيب المواد عالية الأداء مثل كربيد السيليكون متانة استثنائية ومقاومة لدرجات الحرارة. يأتي هذا الأداء بتكلفة أعلى مقارنة بالمواد الأكثر شيوعًا مثل الألومينا أو الكوارتز.

الإنتاجية مقابل التحكم

يزيد الأنبوب الأوسع والأطول من الإنتاجية ولكنه قد يجعل من الصعب تحقيق منطقة درجة حرارة موحدة تمامًا على طولها بالكامل. يوفر الأنبوب الأصغر تحكمًا حراريًا أكثر دقة ولكنه يحد من حجم الدفعة.

اختيار التصميم المناسب لتطبيقك

يجب أن يسترشد اختيارك بالجانب الأكثر أهمية في عملك.

- إذا كان تركيزك الأساسي هو استقرار درجات الحرارة العالية والمقاومة الكيميائية: أعط الأولوية لفرن بأنبوب ألومينا عالي النقاء أو كربيد السيليكون.

- إذا كان تركيزك الأساسي هو رؤية العملية أو الخصائص البصرية المحددة (مثل نمو البلورات): الفرن المصمم حول أنبوب كوارتز هو الخيار الصحيح.

- إذا كان تركيزك الأساسي هو التغييرات المتكررة للعينات وسهولة الاستخدام التشغيلي: سيوفر الفرن الأنبوبي المنقسم أكبر ميزة في سير العمل.

- إذا كان تركيزك الأساسي هو تحقيق وقت تفاعل طويل ومستقر: اختر فرنًا بطول تسخين أطول لزيادة وقت مكوث المادة إلى أقصى حد.

في النهاية، سيقودك الفهم الواضح لأهداف عمليتك مباشرة إلى تصميم الفرن الأمثل.

جدول ملخص:

| عامل التصميم الرئيسي | التأثير على تصميم الفرن |

|---|---|

| درجة حرارة العملية | يحدد نوع عنصر التسخين والعزل ومادة الأنبوب (مثل الكوارتز، الألومينا، SiC). |

| التحكم في الجو | يؤثر على آليات الختم ومادة الأنبوب للتعامل مع الفراغ أو الغازات الخاملة أو التفاعلية. |

| إنتاجية المواد | يحدد قطر الأنبوب وطوله لحجم الدفعة ووقت المكوث المطلوب. |

| حاجة التطبيق | يدفع اختيار التكوين (مثل الأنبوب المنقسم لسهولة الوصول مقابل الصلب للتوحيد الحراري). |

هل أنت مستعد لتحديد الفرن الأنبوبي المثالي لمتطلبات عمليتك الفريدة؟

يتخصص خبراء KINTEK في تصميم وتوريد معدات المختبرات الدقيقة، بما في ذلك الأفران الأنبوبية المصممة خصيصًا لدرجات الحرارة والأجواء والإنتاجية المحددة. نساعدك على التنقل في المقايضات لضمان الأداء والكفاءة الأمثل.

اتصل بفريقنا الفني اليوم لمناقشة تطبيقك والحصول على توصية شخصية.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هي العملية التي تتحكم فيها الفرن الأنبوبي أثناء المعالجة المسبقة لـ RP/C؟ تحسين تخليق مادة الأنود الخاصة بك

- ما هي الوظائف الأساسية لفرن الأنبوب عالي الحرارة للبلورات المقلوبة القائمة على الإيريديوم؟ دليل الخبراء للتشكيل الحراري

- ما هو الدور الذي تلعبه الفرن الأنبوبي القابل للبرمجة في تصنيع محفزات IrO2/ATO؟ أتقن الترسيب المتدرج اليوم

- ماذا يحدث أثناء التكسير الحراري؟ نظرة متعمقة على تكسير الهيدروكربونات

- ما هي الوظائف الأساسية لفرن الأنبوب عالي التفريغ؟ إتقان تخليق الجرافين متعدد الطبقات باستخدام ترسيب البخار الكيميائي (CVD)

- كيف يتم تصنيف أفران الأنابيب بناءً على اتجاه الأنبوب؟ اختر التصميم المناسب لعمليتك

- ما هو مبدأ عمل فرن الأنبوب؟ إتقان التسخين المتحكم به لنتائج مختبرية دقيقة

- ما هو دور فرن الأنبوب عالي التفريغ وعالي الحرارة في هندسة حدود الحبيبات؟ تعزيز قوة المواد