باختصار، يجعل التخمير الفولاذ أكثر ليونة وأكثر مرونة وخاليًا من الإجهاد الداخلي. يتم تحقيق هذا التغيير الأساسي من خلال عملية معالجة حرارية خاضعة للرقابة تغير البنية المجهرية الداخلية للفولاذ، مما يجعله أسهل بكثير في التشكيل أو التشغيل الآلي أو اللحام في خطوات التصنيع اللاحقة.

يُفهم التخمير على أنه إعادة ضبط استراتيجية وليس كمعالجة نهائية. إنه يضحي عمدًا بالصلابة والقوة من أجل تحسين قابلية التشغيل والاستقرار، مما يهيئ الفولاذ لتحوله التالي.

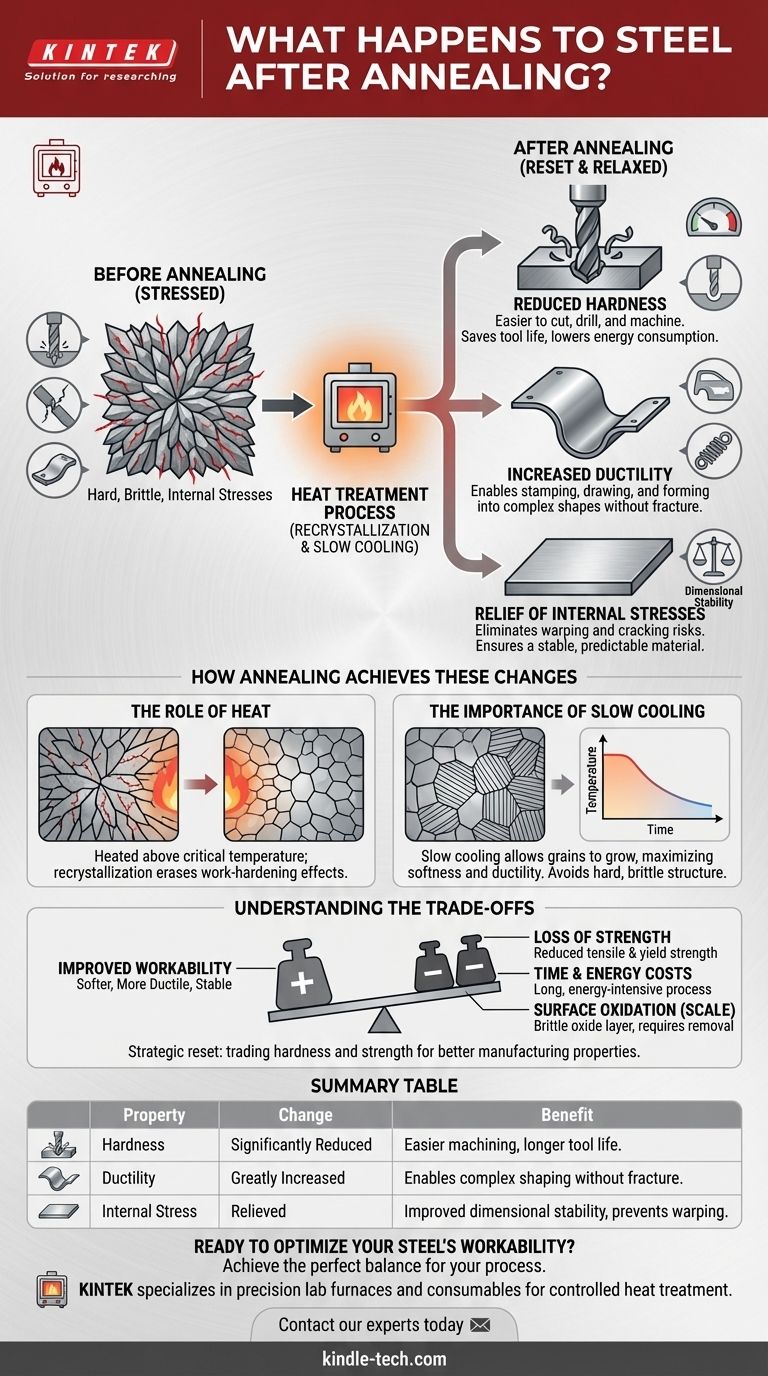

التغييرات الأساسية في الفولاذ المُخمَّر

يُحدث التخمير ثلاثة تغييرات رئيسية في الخواص الميكانيكية للفولاذ، يخدم كل منها غرضًا مميزًا في التصنيع والهندسة.

انخفاض الصلابة

الصلابة هي مقياس لمقاومة المادة للتشوه الموضعي، مثل الخدش أو الانبعاج.

يؤدي التخمير إلى تقليل صلابة الفولاذ بشكل كبير، مما يجعله أسهل بكثير في القطع والحفر والتشغيل الآلي. يوفر هذا عمرًا أطول للأدوات، ويقلل من وقت التصنيع، ويخفض استهلاك الطاقة.

زيادة المتانة (المرونة)

المتانة هي قدرة المادة على التشوه تحت الإجهاد الشدّي - وهي في الأساس قدرتها على التمدد أو الانثناء دون أن تنكسر.

من خلال زيادة المتانة، يسمح التخمير للفولاذ بأن يتم ختمه أو سحبه أو تشكيله في أشكال معقدة دون تكسر. هذه الخاصية حاسمة لإنتاج كل شيء بدءًا من ألواح هياكل السيارات وصولًا إلى أحواض المطبخ.

تخفيف الإجهادات الداخلية

يمكن أن تؤدي عمليات مثل الصب أو الطرق أو العمل البارد إلى إدخال إجهادات داخلية كبيرة في الفولاذ. يمكن لهذه الإجهادات المخفية أن تتسبب في تشوه المادة أو تشققها بشكل غير متوقع أثناء التشغيل الآلي أو على مدى عمرها التشغيلي.

يعمل التخمير على تخفيف هذه الإجهادات الداخلية، مما ينتج عنه مادة أكثر استقرارًا من حيث الأبعاد وأكثر قابلية للتنبؤ.

كيف يحقق التخمير هذه التغييرات

التغييرات في الخواص هي نتيجة مباشرة لتعديل بنية حبيبات الفولاذ الداخلية، وهي عملية تُعرف باسم إعادة التبلور.

دور الحرارة

عند تسخين الفولاذ فوق درجة حرارة حرجة محددة، يبدأ هيكله البلوري الجامد والمجهد في التفكك. تبدأ حبيبات جديدة خالية من الإجهاد في التكون والنمو، وتستهلك الحبيبات القديمة المشوهة.

هذه العملية، المسماة إعادة التبلور، تمحو بفعالية آثار التصلب بالعمل السابق وتعيد محاذاة البنية المجهرية إلى حالة أكثر تجانسًا.

أهمية التبريد البطيء

مرحلة التبريد حاسمة بقدر مرحلة التسخين. في التخمير، يتم تبريد الفولاذ ببطء شديد، وغالبًا عن طريق تركه يبرد داخل الفرن المغلق.

تسمح عملية التبريد البطيئة هذه للحبيبات المتكونة حديثًا بالنمو لتشكل بنية خشنة ومنظمة جيدًا (مثل البيرلايت) تتوافق مع أقصى درجات الليونة والمتانة. في المقابل، يؤدي التبريد السريع إلى حبس الحبيبات في بنية صلبة وهشة.

فهم المفاضلات

على الرغم من فوائده العديدة، ينطوي التخمير على مقايضة واضحة لمجموعة من الخصائص مقابل مجموعة أخرى.

فقدان القوة

المقايضة الأكثر أهمية هي انخفاض في قوة الشد وقوة الخضوع. بجعل الفولاذ أكثر ليونة وأكثر مرونة، فإنك تجعله بطبيعة الحال أقل قوة وأقل مقاومة للتآكل. بالنسبة للعديد من التطبيقات، يلزم إجراء معالجة حرارية لاحقة مثل التقسية والتطبيع لاستعادة القوة بعد اكتمال التصنيع.

تكاليف الوقت والطاقة

التخمير ليس عملية سريعة. يتطلب تسخين المادة إلى درجات حرارة عالية، والاحتفاظ بها هناك لفترة، ثم السماح لها بالتبريد على مدى ساعات عديدة. هذه الدورة تستهلك طاقة كبيرة ويمكن أن تكون عنق زجاجة في بيئات الإنتاج ذات الحجم الكبير.

أكسدة السطح (القشور)

يؤدي تسخين الفولاذ في وجود الهواء إلى تكوين طبقة أكسيد، أو "قشور الطاحونة"، على السطح. هذه القشور هشة وعادة ما يجب إزالتها من خلال عمليات مثل السفع الرملي أو التخليل الحمضي قبل مزيد من المعالجة، مما يضيف خطوة وتكلفة إضافية.

اتخاذ القرار الصحيح لهدفك

التخمير هو أداة تستخدم لحل تحديات تصنيع محددة. يجب أن تفكر فيه بناءً على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو قابلية التشغيل الآلي: قم بتخمير الفولاذ لتليينه، مما سيقلل بشكل كبير من تآكل الأدوات ويسمح بسرعات قطع أعلى.

- إذا كان تركيزك الأساسي هو قابلية التشكيل: استخدم التخمير لزيادة المتانة إلى أقصى حد، مما يتيح لك ثني المادة أو ختمها أو سحبها إلى الشكل المطلوب دون فشل.

- إذا كان تركيزك الأساسي هو الاستقرار البعدي: قم بتخمير المادة بعد الطرق الثقيل أو العمل البارد للتخلص من الإجهادات الداخلية التي قد تسبب التواءً لاحقًا.

في نهاية المطاف، التخمير هو خطوة تحضيرية تعيد ضبط خصائص الفولاذ، مما يجعله لوحة مثالية للمرحلة التالية من التصنيع.

جدول ملخص:

| تغيير الخاصية | تأثير التخمير | فائدة التصنيع |

|---|---|---|

| الصلابة | انخفاض كبير | تشغيل آلي أسهل، عمر أطول للأدوات |

| المتانة | زيادة كبيرة | تمكين التشكيل المعقد دون كسر |

| الإجهاد الداخلي | تخفيف | استقرار بعدي محسّن، يمنع الالتواء |

هل أنت مستعد لتحسين قابلية تشغيل الفولاذ لديك؟

حقق التوازن المثالي بين الليونة والمتانة والاستقرار لعملية التصنيع الخاصة بك. تتخصص KINTEK في أفران المختبرات الدقيقة والمواد الاستهلاكية لعمليات المعالجة الحرارية الخاضعة للرقابة مثل التخمير.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعداتنا الموثوقة أن تساعدك في إعادة ضبط خصائص الفولاذ وتعزيز كفاءة إنتاجك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي وظيفة فرن الميكروويف الصناعي في التنشيط بالميكروويف للطين الأحمر؟ تعزيز المسامية والكفاءة

- لماذا تعتبر عملية الانحلال الحراري للنفايات الصلبة مهمة؟ تحويل النفايات إلى وقود وموارد قيمة

- كيف تعمل عملية الرش الفيزيائي؟ دليل لترسيب الأغشية الرقيقة

- ما الذي يجعل مجمدات درجات الحرارة المنخفضة جداً (ULT) موفرة للطاقة؟ استراتيجيات التصميم والتشغيل الرئيسية

- كيف يفصل جهاز الطرد المركزي الجزيئات؟ أتقن علم الفصل عالي السرعة

- ما هي تطبيقات الترسيب بالرش بالتيار المستمر؟ تحقيق طلاءات موصلة عالية الجودة لصناعتك

- ما هو الغرض من مبخر الغشاء المسحوب؟ تنقية المركبات الحساسة للحرارة بكفاءة

- كيف يعمل المبخر الدوار الفراغي؟ دليل لإزالة المذيبات بلطف وفعالية