المعالجة الحرارية الأساسية لتقوية العديد من المعادن الشائعة، وخاصة الفولاذ، هي عملية من خطوتين تسمى التصليد والتخمير. تتضمن هذه العملية تسخين المعدن إلى درجة حرارة عالية وتبريده بسرعة (التبريد المفاجئ) لإنشاء بنية صلبة جدًا، ثم إعادة تسخينه إلى درجة حرارة أقل (التخمير) لتقليل الهشاشة وتحقيق توازن وظيفي بين القوة والمتانة. تُستخدم طرق متخصصة أخرى، مثل التصليد السطحي والتصليد بالترسيب، لمواد وتطبيقات محددة.

المبدأ الأساسي الذي يجب فهمه هو أن "التقوية" في علم المعادن ليست مجانية أبدًا. فالمعالجات الحرارية التي تزيد من صلابة المعدن وقوة الشد فيه تقلل دائمًا تقريبًا من متانته، مما يجعله أكثر هشاشة. الهدف ليس تحقيق أقصى قوة، بل تحقيق التوازن الأمثل للخصائص المطلوبة لوظيفة المكون المقصودة.

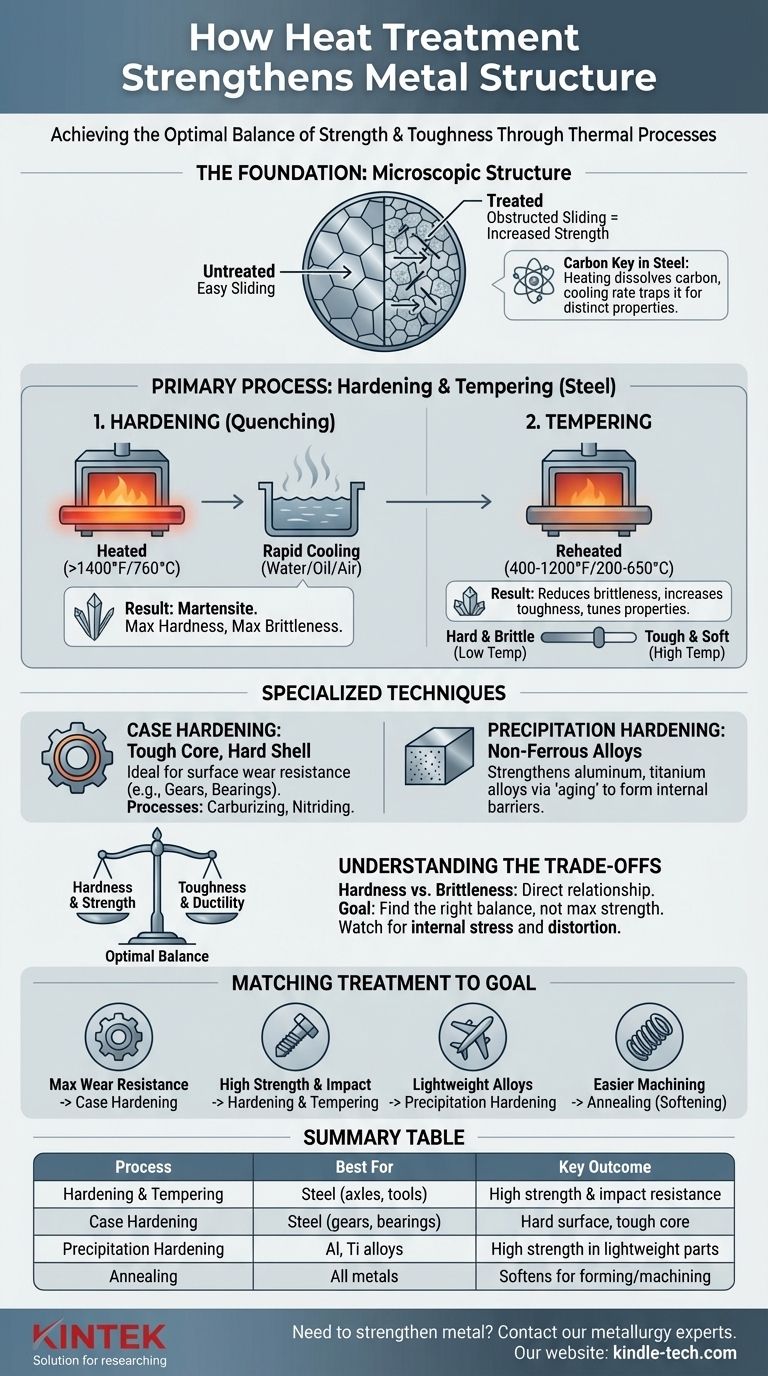

الأساس: لماذا تغير الحرارة المعدن

لفهم كيفية عمل المعالجات الحرارية، يجب عليك أولاً فهم البنية المجهرية للمعادن. إنها ليست مواد صلبة موحدة ولكنها تتكون من بلورات فردية، أو "حبيبات".

دور التركيب البلوري

تنحني المعادن وتتشوه عندما تنزلق مستويات الذرات داخل هذه الحبيبات بعضها فوق بعض. تتضمن تقوية المعدن إدخال عوائق تجعل حركة الانزلاق هذه أكثر صعوبة.

تحقق المعالجات الحرارية ذلك عن طريق تغيير حجم وشكل وتركيب هذه الحبيبات الداخلية.

مفتاح الكربون في الفولاذ

بالنسبة للفولاذ، وهو المعدن الهيكلي الأكثر شيوعًا، فإن المكون الرئيسي هو الكربون. بينما يتكون الفولاذ في الغالب من الحديد، فإن الكمية الصغيرة من الكربون الموجودة تسمح بتحولات دراماتيكية عند تسخينه وتبريده.

تحبس معدلات التبريد المختلفة الكربون في هياكل بلورية مختلفة، لكل منها خصائص فريدة. يؤدي التبريد السريع إلى حبسه في بنية صلبة وهشة، بينما يسمح التبريد البطيء له بتشكيل بنية ناعمة ومطيلية.

عمليات التقوية الأولية للفولاذ

بالنسبة لمعظم الفولاذ الإنشائي، يتم تحقيق التقوية من خلال تسلسل متحكم فيه من التبريد المفاجئ والتخمير.

الخطوة 1: التصليد (التبريد المفاجئ)

التصليد هو عملية إنشاء أقصى صلابة. يتم تسخين المعدن إلى درجة حرارة حرجة (عادةً أعلى من 1400 درجة فهرنهايت أو 760 درجة مئوية) حيث يتغير تركيبه البلوري إلى طور يسمى الأوستينيت، والذي يمكن أن يذيب الكربون.

ثم يتم تبريد المعدن بسرعة، أو تبريده مفاجئًا، في وسط مثل الماء أو الزيت أو الهواء. يؤدي هذا الانخفاض المفاجئ في درجة الحرارة إلى حبس ذرات الكربون في بنية بلورية شديدة الإجهاد وشبيهة بالإبرة تسمى المارتنسيت. المارتنسيت شديد الصلابة والقوة ولكنه أيضًا شديد الهشاشة.

الخطوة 2: التخمير

الجزء المصنوع من المارتنسيت فقط غالبًا ما يكون هشًا جدًا للاستخدام العملي؛ فقد يتحطم مثل الزجاج تحت الصدمات. التخمير هو الخطوة اللاحقة الحاسمة لتقليل هذه الهشاشة.

يتم إعادة تسخين الجزء المتصلد إلى درجة حرارة أقل بكثير (على سبيل المثال، 400-1200 درجة فهرنهايت أو 200-650 درجة مئوية) ويتم الاحتفاظ به لفترة محددة. تعمل هذه العملية على تخفيف الإجهادات الداخلية وتسمح لبعض المارتنسيت بالتحول إلى بنية أكثر استقرارًا، مما يزيد بشكل كبير من متانة المعدن ومطيلته.

يتم "ضبط" الخصائص النهائية عن طريق درجة حرارة التخمير. تؤدي درجة الحرارة المنخفضة إلى صلابة أعلى ولكن متانة أقل، بينما تؤدي درجة الحرارة الأعلى إلى جزء أكثر متانة ولكن أنعم.

تقنيات التقوية المتخصصة

لا تتضمن جميع عمليات التقوية تصليد الجزء بأكمله. تستهدف الطرق المتخصصة إما سطح المكون أو مصممة لسبائك غير الفولاذ.

التصليد السطحي: قلب متين، قشرة صلبة

يخلق التصليد السطحي سطحًا صلبًا ومقاومًا للتآكل ("الغطاء") مع الحفاظ على جزء داخلي أنعم وأكثر متانة ("اللب"). هذا مثالي للأجزاء مثل التروس والمحامل التي تحتاج إلى مقاومة التآكل السطحي مع تحمل أحمال الصدمات دون تحطم.

تُستخدم عمليات مثل الكربنة (إضافة الكربون إلى السطح) أو النتردة (إضافة النيتروجين) لإثراء كيمياء السطح قبل المعالجة الحرارية النهائية، مما يخلق مكونًا يجمع بين أفضل ما في العالمين.

التصليد بالترسيب: لسبائك غير الحديدية

هذه الطريقة، المعروفة أيضًا باسم تصليد الشيخوخة، هي الطريقة الأساسية لتقوية العديد من سبائك الألومنيوم والتيتانيوم والنيكل.

تتضمن العملية تسخين السبيكة لإذابة عناصر السبائك في محلول صلب، وتبريدها مفاجئًا لتثبيتها في مكانها، ثم "تعتيقها" عند درجة حرارة منخفضة. أثناء التعتيق، تتشكل جزيئات صغيرة صلبة (الترسيبات) داخل بنية المعدن. تعمل هذه الجزيئات كحواجز مجهرية تعيق التشوه وتزيد القوة بشكل كبير.

فهم المقايضات: القوة مقابل المتانة

يتطلب اختيار المعالجة الحرارية فهمًا واضحًا لعواقبها. فالسعي وراء خاصية واحدة، مثل أقصى صلابة، يؤدي دائمًا تقريبًا إلى الفشل.

منحنى الصلابة مقابل الهشاشة

توجد علاقة مباشرة وحتمية بين الصلابة والهشاشة. فكلما زادت صلابة المادة، فقدت قدرتها على التشوه أو امتصاص الطاقة قبل التكسر.

فكر في الفرق بين مشبك ورق فولاذي وقضيب زجاجي. مشبك الورق (ناعم ومتين) يمكن أن ينحني بشكل كبير قبل أن ينكسر. قضيب الزجاج (صلب وهش) يمكنه تحمل حمولة عالية ولكنه سيتحطم دون أي تحذير أو انحناء تقريبًا. يسمح لك التخمير باختيار نقطة دقيقة على هذا الطيف.

الإجهاد الداخلي والتشوه

يؤدي التبريد السريع المتضمن في التبريد المفاجئ إلى إجهاد داخلي كبير في الجزء المعدني. يمكن أن يتسبب هذا الإجهاد في التواء الجزء أو تشوهه أو حتى تشققه، خاصة في المكونات ذات الأشكال الهندسية المعقدة أو الزوايا الحادة.

تعتبر عمليات مثل التخمير ضرورية لتخفيف هذه الإجهادات. في بعض الحالات، يتم اختيار وسائط تبريد أبطأ (مثل الزيت بدلاً من الماء) أو تقنيات لا تتطلب تبريدًا مفاجئًا (مثل النتردة) خصيصًا لتقليل التشوه.

لماذا "الأقوى" ليس دائمًا الأفضل

قد يكون طرف مفك البراغي الذي تم تصليده إلى أقصى إمكاناته هشًا جدًا لدرجة أنه يتحطم في المرة الأولى التي يواجه فيها برغيًا عنيدًا. سيكون الطرف الأكثر ليونة ومتانة أكثر ديمومة بكثير.

وبالمثل، فإن المحور الصلب بشكل مفرط سيكون عرضة للفشل الكارثي من تأثير حفرة واحدة. الخيار الصحيح هو المعالجة التي توفر متانة كافية لامتصاص مثل هذه الصدمات بأمان.

مطابقة المعالجة لهدفك

تعتمد العملية الصحيحة كليًا على المادة التي تستخدمها ومتطلبات التطبيق النهائي.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل وصلابة السطح: فإن التصليد السطحي (مثل الكربنة أو النتردة) هو أفضل نهج لأجزاء الفولاذ مثل التروس أو أعمدة الكامات.

- إذا كان تركيزك الأساسي هو القوة الكلية العالية جنبًا إلى جنب مع مقاومة الصدمات: فإن التصليد الشامل (التبريد المفاجئ) متبوعًا بالتخمير هو المعيار للمكونات مثل المحاور والمسامير والأدوات الهيكلية.

- إذا كان تركيزك الأساسي هو تقوية السبائك خفيفة الوزن مثل الألومنيوم: فإن التصليد بالترسيب هو العملية الصحيحة والفعالة الوحيدة.

- إذا كان تركيزك الأساسي هو جعل المعدن أسهل في التشغيل الآلي أو التشكيل: فأنت بحاجة إلى عملية تليين مثل التلدين، والتي تعكس آثار التصليد.

في النهاية، يعد اختيار المعالجة الحرارية قرارًا هندسيًا مدروسًا يعتمد على فهم واضح لمتطلبات التطبيق النهائي.

جدول الملخص:

| عملية التقوية | الأفضل لـ | النتيجة الرئيسية |

|---|---|---|

| التصليد والتخمير | الفولاذ (المحاور، الأدوات) | قوة عالية ومقاومة للصدمات |

| التصليد السطحي | الفولاذ (التروس، المحامل) | سطح صلب، قلب متين |

| التصليد بالترسيب | سبائك الألومنيوم والتيتانيوم | قوة عالية في الأجزاء خفيفة الوزن |

| التلدين | جميع المعادن (قبل التشغيل الآلي) | تليين لتسهيل التشكيل/التشغيل الآلي |

هل تحتاج إلى تقوية مكون معدني لمشروعك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لاختبار المواد وعمليات المعالجة الحرارية. سواء كنت تعمل مع الفولاذ أو الألومنيوم أو السبائك الأخرى، يمكن أن تساعدك خبرتنا في تحقيق التوازن الأمثل بين القوة والمتانة والمقاومة. اتصل بخبرائنا في علم المعادن اليوم لمناقشة متطلباتك المحددة والعثور على الحل المناسب لمختبرك أو احتياجات الإنتاج.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- ما هي عملية المعالجة الحرارية بالتفريغ؟ تحقيق سيطرة فائقة ونظافة وجودة

- هل السفر الحراري في الفراغ صحيح أم خطأ؟ اكتشف كيف يعبر الحرارة فراغ الفضاء

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- كيفية تفريغ الفرن باستخدام المكنسة الكهربائية؟ دليل خطوة بخطوة للصيانة المنزلية الآمنة