آلة الترسيب الفيزيائي للبخار (PVD) هي نظام متخصص يعمل تحت تفريغ عالٍ لتطبيق طبقات رقيقة ومتينة بشكل استثنائي على سطح الجزء. يرمز PVD إلى الترسيب الفيزيائي للبخار، وتتضمن العملية تحويل مادة الطلاء الصلبة إلى بخار، والذي ينتقل بعد ذلك ذرة بذرة ليرتبط بسطح الجزء، مكونًا غشاءً عالي الأداء. هذه التقنية تعزز بشكل أساسي خصائص المكون بدلاً من مجرد تغطيته.

يُفهم جهاز PVD على أنه أداة لهندسة سطح الجسم، وليس مجرد جهاز طلاء بسيط. فهو يسمح لك بإضافة خصائص مثل الصلابة القصوى، ومقاومة التآكل، أو ألوان محددة إلى المكون دون تغيير مادته الأساسية أو أبعاده الدقيقة.

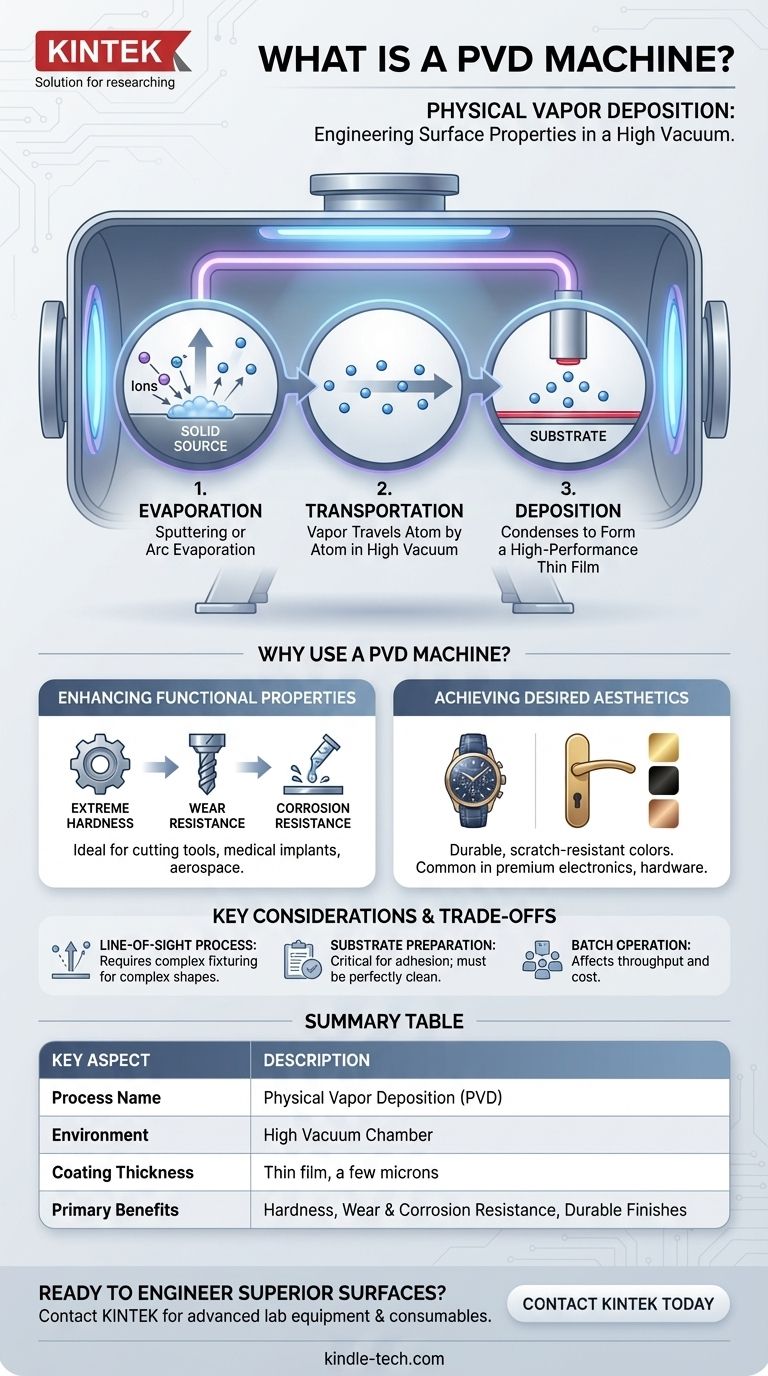

كيف تعمل آلة PVD: من الصلب إلى السطح

تتم عملية PVD بأكملها داخل غرفة تفريغ محكمة الإغلاق. هذه البيئة الخاضعة للرقابة ضرورية لجودة التصاق الطبقة النهائية.

الدور الحاسم للتفريغ

تقوم آلة PVD أولاً بضخ كل الهواء والغازات الجوية الأخرى خارج غرفتها. هذا التفريغ ضروري لأنه يزيل الملوثات مثل الأكسجين والنيتروجين وبخار الماء التي قد تتفاعل مع مادة الطلاء وتضر بسلامة الغشاء وقوة الالتصاق.

المراحل الأساسية الثلاث للترسيب

بمجرد تحقيق التفريغ العالي، تتبع العملية ثلاث خطوات أساسية.

1. التبخير

هذا هو الجزء "الفيزيائي" من PVD. يتم تحويل مادة المصدر الصلبة، غالبًا ما تكون معدنًا أو سيراميكًا عالي النقاء مثل نيتريد التيتانيوم، إلى بخار غازي. يتم تحقيق ذلك عادةً من خلال طرق مثل القصف (sputtering)، حيث يتم قصف المصدر بأيونات نشطة، أو التبخير القوسي (arc evaporation)، حيث يقوم قوس كهربائي عالي التيار بتبخير المادة.

2. النقل

تنتقل الذرات والجزيئات المتبخرة من مادة المصدر إلى المكونات التي يتم طلاؤها (المعروفة باسم الركيزة). داخل التفريغ، يحدث هذا الانتقال في مسار خط رؤية مباشر، مما يضمن انتقال المادة دون عائق.

3. الترسيب

هذه هي المرحلة النهائية حيث يتكثف البخار المتبخر على سطح الركائز. عندما تصل الذرات، فإنها تشكل غشاءً رقيقًا وكثيفًا ومترابطًا بإحكام. يحدد التحكم الدقيق للآلة في درجة الحرارة والضغط والوقت السماكة النهائية للطلاء وهيكله، والتي غالبًا ما تكون بضعة ميكرونات فقط.

الهدف: لماذا نستخدم آلة PVD؟

يتم اختيار PVD عندما يتطلب السطح خصائص لا يمكن للمادة الأساسية توفيرها بمفردها. التطبيقات إما وظيفية أو زخرفية بشكل عام.

تعزيز الخصائص الوظيفية

الدافع الأساسي لـ PVD هو الأداء. يمكن للطلاءات أن تزيد بشكل كبير من صلابة المكون ومقاومته للتآكل ومقاومته للتآكل. هذا يجعله لا غنى عنه لأدوات القطع عالية الأداء، والغرسات الطبية، ومكونات الطيران والفضاء حيث المتانة أمر غير قابل للتفاوض.

تحقيق جمالية مرغوبة

يمكن لآلات PVD أيضًا ترسيب مجموعة واسعة من الألوان بمتانة استثنائية. التشطيبات مثل الذهب والأسود والبرونز والألوان القزحية أكثر مقاومة للخدش والبهتان من الطلاء أو الطلاء الكهربائي التقليدي. لهذا السبب يعد PVD شائعًا في الساعات الفاخرة، والأجهزة المعمارية، والإلكترونيات المتميزة.

فهم المفاضلات والاعتبارات

على الرغم من قوتها، فإن عملية PVD لها خصائص متأصلة يجب فهمها لتطبيق ناجح.

عملية خط الرؤية

نظرًا لأن مادة الطلاء تنتقل في خط مستقيم، فقد يكون من الصعب طلاء الأشكال المعقدة ذات الأسطح المخفية أو الداخلية بشكل موحد. تتم إدارة هذا القيد من خلال التثبيت (fixturing) المتطور الذي يدير الأجزاء أثناء العملية، ولكنه يظل اعتبارًا تصميميًا رئيسيًا.

تحضير الركيزة أمر بالغ الأهمية

تعتمد جودة طلاء PVD بالكامل على جودة السطح الذي يتم تطبيقه عليه. يجب أن تكون الركائز نظيفة وجافة وناعمة تمامًا. أي عيب سطحي أو زيت أو جسيم مجهري سيؤدي إلى ضعف الالتصاق أو تشوه في الطلاء النهائي.

عملية قائمة على الدفعة

PVD هي عملية دفعات، وليست عملية مستمرة. يتم تحميل الأجزاء في الغرفة، وتتم العملية على مدى عدة ساعات، ثم يتم تفريغ الأجزاء. يؤثر هذا على الإنتاجية والتكلفة، مما يجعله مختلفًا عن العمليات المستمرة عالية الحجم مثل طلاء اللفائف أو الطلاء بالدهان.

هل PVD هو الخيار المناسب لتطبيقك؟

لتحديد ما إذا كان PVD هو النهج الصحيح، ضع في اعتبارك هدفك الأساسي.

- إذا كان تركيزك الأساسي هو المتانة القصوى ومقاومة التآكل: يعتبر PVD حلاً رائدًا لإطالة عمر أدوات القطع والقوالب ومكونات المحرك حيث يكون الأداء تحت الضغط أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي هو تشطيب زخرفي متميز ومتين: يوفر PVD تشطيبًا للساعات والصنابير والأسلحة النارية أكثر قوة بكثير من الطلاء أو الطلاء الكهربائي.

- إذا كان تركيزك الأساسي هو التوافق الحيوي للأجهزة الطبية: يعتبر PVD عملية قياسية لطلاء الغرسات والأدوات الجراحية لضمان أنها خاملة وآمنة للاستخدام داخل جسم الإنسان.

في نهاية المطاف، تمنحك آلة PVD طريقة قوية لهندسة سطح دقيق لتلبية متطلبات الأداء والجمالية المحددة.

جدول ملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| اسم العملية | الترسيب الفيزيائي للبخار (PVD) |

| البيئة | غرفة تفريغ عالية |

| سماكة الطلاء | غشاء رقيق، عادة بضعة ميكرونات |

| الفوائد الرئيسية | صلابة قصوى، مقاومة للتآكل والتآكل، تشطيبات زخرفية متينة |

| التطبيقات الشائعة | أدوات القطع، الغرسات الطبية، مكونات الطيران والفضاء، الساعات الفاخرة، الأجهزة المعمارية |

| الاعتبار الرئيسي | عملية خط الرؤية؛ تتطلب تحضيرًا دقيقًا للسطح |

هل أنت مستعد لهندسة أسطح فائقة؟

سواء كنت تقوم بتطوير أدوات قطع أكثر متانة، أو أجهزة طبية متوافقة حيويًا، أو منتجات ذات تشطيب متميز يدوم طويلاً، فإن حل طلاء PVD المناسب أمر بالغ الأهمية. تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لهندسة الأسطح، وتلبية الاحتياجات الدقيقة للمختبرات وإدارات البحث والتطوير.

دع خبرائنا يساعدونك في اختيار عملية PVD المثالية لتلبية أهدافك المحددة للأداء والجماليات. اتصل بـ KINTEK اليوم لمناقشة مشروعك واكتشاف كيف يمكننا تعزيز قدرات منتجك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

يسأل الناس أيضًا

- ما هو استخدام PECVD؟ تحقيق أغشية رقيقة عالية الأداء بدرجة حرارة منخفضة

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما؟ اكتشف الأغشية الرقيقة عالية الجودة ذات درجة الحرارة المنخفضة

- ما هو ترسيب السيليكون بالترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق أغشية رقيقة عالية الجودة ومنخفضة الحرارة

- ما هو الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق أغشية رقيقة عالية الجودة ومنخفضة الحرارة

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة