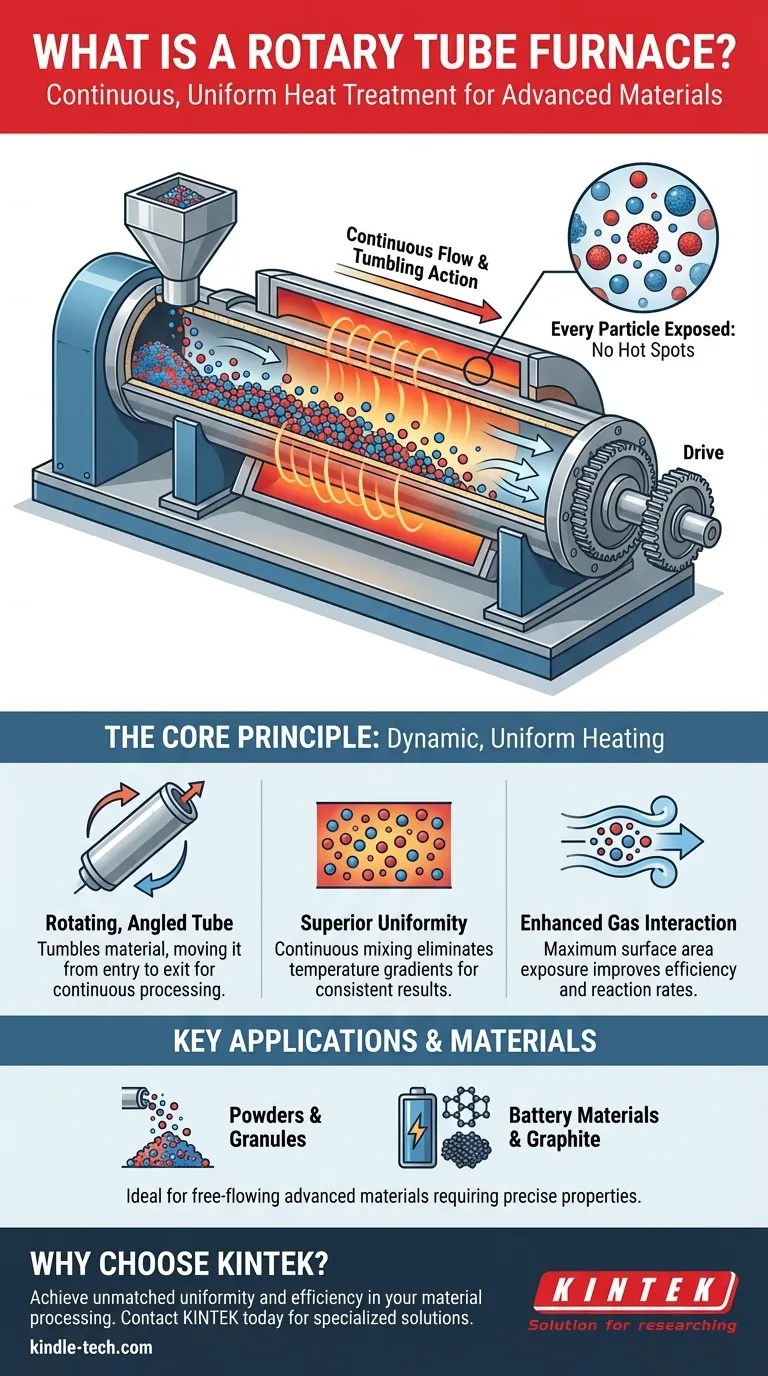

في جوهره، فرن الأنبوب الدوار هو قطعة متخصصة من المعدات عالية الحرارة مصممة للمعالجة الحرارية المستمرة للمواد. يتميز بأنبوب أسطواني يدور ببطء، وعادة ما يكون مثبتًا بزاوية طفيفة، مما يؤدي إلى تقليب المادة أثناء مرورها عبر منطقة ساخنة، مما يضمن معالجة كل جسيم بتجانس استثنائي.

تكمن الميزة المركزية لفرن الأنبوب الدوار في حركته الديناميكية. على عكس الأفران الثابتة حيث تبقى المواد ساكنة، فإن الدوران المستمر يعرض السطح الكامل للعينة للحرارة والجو، مما يؤدي إلى نتائج أكثر كفاءة واتساقًا وجودة أعلى، خاصة للمساحيق والحبيبات.

المبدأ الأساسي: تسخين ديناميكي وموحد

يتغلب فرن الأنبوب الدوار على قيود التسخين التقليدي على دفعات. تم تصميم تصميمه لضمان حصول كل جزء من المادة على نفس المعالجة، مما يزيل البقع الساخنة والتناقضات.

الأنبوب الدوار المائل

قلب النظام هو أنبوب المعالجة، الذي يتم تدويره بواسطة آلية دفع. غالبًا ما يكون هذا الأنبوب مصنوعًا من المعدن ومبطنًا بمادة حرارية لتحمل درجات الحرارة القصوى.

يتم تثبيته بزاوية ميل طفيفة. هذه الزاوية، جنبًا إلى جنب مع الدوران، تتسبب في تقليب المادة تدريجيًا وانتقالها من نقطة الدخول الأعلى إلى نقطة الخروج الأدنى، مما يتيح المعالجة المستمرة.

كيف يحقق تجانسًا فائقًا

مع دوران الأنبوب، تختلط المادة بداخله باستمرار. يمنع هذا العمل التقليبي أي جزء واحد من العينة من التعرض المفرط أو غير الكافي لمصدر الحرارة.

يقلل هذا الخلط الكامل بشكل كبير من تدرجات درجة الحرارة داخل دفعة المادة، وهي مشكلة شائعة في الأفران الثابتة. والنتيجة هي منتج نهائي أكثر اتساقًا وقابلية للتنبؤ.

تفاعل وكفاءة غاز محسّنان

تضمن الحركة المستمرة تعرض السطح الكامل لكل جسيم للجو المتحكم فيه للفرن.

هذا يحسن كفاءة العمليات التي تعتمد على انتشار الغاز أو التفاعلات. ويمكنه أيضًا تقليل الكمية الإجمالية لغاز المعالجة اللازم مقارنة بالطرق الثابتة حيث يمكن للغاز أن يتفاعل فقط مع الطبقة العلوية من المادة.

التطبيقات الرئيسية والمواد المناسبة

يجعل التصميم الفريد لفرن الأنبوب الدوار مناسبًا بشكل استثنائي لأنواع محددة من المواد والعمليات حيث يكون التجانس أمرًا بالغ الأهمية.

مثالي للمساحيق والحبيبات

يتفوق الفرن في معالجة المواد المتدفقة بحرية مثل المساحيق والحبيبات والجزيئات الصلبة الصغيرة الأخرى. لن تكون الحركة الدورانية مناسبة للأجسام الكبيرة المفردة.

الاستخدامات الصناعية الشائعة

تُستخدم هذه الأفران بشكل متكرر لمعالجة المواد المتقدمة حيث تكون الخصائص الدقيقة بالغة الأهمية.

تشمل الأمثلة تصنيع مكونات البطاريات مثل مواد الأقطاب الموجبة والسالبة، وإنشاء مواد الكربون المغرافيتية، ومعالجة مواد الأنود القائمة على السيليكون.

التحكم والدقة

تم تجهيز أفران الأنابيب الدوارة الحديثة بأنظمة تحكم حاسوبية دقيقة. تدير هذه الأنظمة سرعة الدوران، وملف تعريف درجة الحرارة، وجو الغاز، مما يضمن تسخينًا عالي الجودة ونتائج منتج قابلة للتكرار.

فهم المقايضات

على الرغم من فعاليته العالية، فإن فرن الأنبوب الدوار هو أداة متخصصة. تظهر فوائده بشكل أوضح عند تطبيقه على المشكلة الصحيحة، وهو ليس حلاً عالميًا لجميع احتياجات المعالجة الحرارية.

التعقيد الميكانيكي

يضيف نظام الدفع – سواء كان عجلة احتكاك، أو رف وترس، أو محرك سلسلة – تعقيدًا ميكانيكيًا مقارنة بفرن صندوقي ثابت بسيط. يعتمد اختيار المحرك على حجم ومتطلبات الإنتاج للتطبيق.

قيود المواد

تم تصميم الفرن بشكل أساسي للمواد التي يمكن أن تتقلب بحرية. إنه غير مناسب للمعالجة الحرارية للمكونات الكبيرة المفردة، أو الهياكل الدقيقة التي يمكن أن تتلف بسبب التقليب، أو المواد التي قد تتكتل أو تلتصق ببعضها البعض عند تسخينها.

تصميم العملية

يتطلب تحقيق أفضل النتائج ضبطًا دقيقًا لسرعة الدوران وزاوية الأنبوب. تتحكم هذه المعلمات في "وقت الإقامة" – المدة التي تقضيها المادة في المنطقة الساخنة – وهو أمر بالغ الأهمية لنجاح العملية.

اتخاذ الخيار الصحيح لعمليتك

لتحديد ما إذا كانت هذه التقنية تناسب احتياجاتك، ضع في اعتبارك هدفك الأساسي.

- إذا كان تركيزك الأساسي هو تحقيق أعلى تجانس ممكن للمساحيق أو الحبيبات: فإن فرن الأنبوب الدوار هو الخيار الأمثل نظرًا لعمله المستمر في الخلط.

- إذا كان تركيزك الأساسي هو التفاعلات الفعالة في الطور الغازي أو المعالجات السطحية: فإن التعرض المعزز لسطح المادة الذي توفره حركة التقليب يجعل هذا خيارًا فعالًا بشكل استثنائي.

- إذا كان تركيزك الأساسي هو إنشاء خط إنتاج مستمر وعالي الإنتاجية: فإن التصميم يسمح بتغذية المواد وتفريغها باستمرار، مما يتكامل تمامًا مع التصنيع الآلي.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية لجزء واحد، كبير، أو ثابت: فإن فرن الصندوق التقليدي أو فرن الأنبوب الثابت سيكون الحل الأنسب والأكثر وضوحًا.

في النهاية، اختيار فرن الأنبوب الدوار هو قرار لإعطاء الأولوية لاتساق العملية وكفاءتها لنوع المادة الصحيح.

جدول الملخص:

| الميزة الرئيسية | الوصف | الفائدة |

|---|---|---|

| أنبوب دوار | أنبوب أسطواني يدور بزاوية، ويقلب المادة. | يضمن تعرض كل جسيم للحرارة والجو بشكل موحد. |

| تسخين ديناميكي | عملية خلط مستمرة أثناء تحرك المادة عبر المنطقة الساخنة. | يزيل البقع الساخنة وتدرجات درجة الحرارة للحصول على جودة منتج متسقة. |

| تفاعل غاز محسن | التقليب يعرض أقصى مساحة سطح للجسيمات لغازات المعالجة. | يحسن كفاءة التفاعل ويمكن أن يقلل من استهلاك الغاز. |

| المواد المثالية | الأكثر ملاءمة للمساحيق المتدفقة بحرية والحبيبات والجزيئات الصغيرة. | مثالي لمواد البطاريات والجرافيت وتخليق المواد المتقدمة الأخرى. |

هل أنت مستعد لتعزيز معالجة المواد الخاصة بك؟

إذا كان هدفك هو تحقيق تجانس وكفاءة لا مثيل لهما في المعالجة الحرارية للمساحيق أو الحبيبات، فإن فرن الأنبوب الدوار من KINTEK هو الحل. تم تصميم أفراننا بدقة وموثوقية، مما يساعدك على إنتاج مواد عالية الجودة لتطبيقات مثل تصنيع البطاريات والسيراميك المتقدم.

تتخصص KINTEK في معدات ومستهلكات المختبرات، وتخدم احتياجات المختبرات. دع خبرائنا يساعدونك في دمج فرن الأنبوب الدوار المناسب في سير عملك.

اتصل بنا اليوم لمناقشة تطبيقك المحدد واكتشاف كيف يمكن لـ KINTEK أن تدعم ابتكارك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

يسأل الناس أيضًا

- ما هي العوامل المؤثرة في الانحلال الحراري للبلاستيك؟ تحسين الإنتاجية والجودة من نفايات البلاستيك

- ما هي الآلية التشغيلية لفرن التحلل الحراري عالي الحرارة؟ دليل الخبراء لكربنة قشور جوز الهند

- ما هي وظيفة الفرن الدوار وحقن غاز الأرجون؟ تحسين تفحم قشور الأرز لتحقيق عوائد عالية

- ما هي الكتلة الحيوية المستخدمة في التحلل الحراري؟ اختيار المادة الخام المثلى لأهدافك

- كيف تعتبر عملية الانحلال الحراري مفيدة في إدارة النفايات؟ تحويل النفايات إلى طاقة ومنتجات قيمة

- ما هو تأثير معدل التسخين في الانحلال الحراري؟ التحكم في إنتاجية المنتج للفحم الحيوي أو الزيت الحيوي أو الغاز الاصطناعي

- كيف يؤثر الوقت على الانحلال الحراري؟ أتقن وقت المكوث للتحكم في غلة الفحم الحيوي والزيت الحيوي والغاز الاصطناعي

- كيف يتم إجراء الانحلال الحراري البطيء؟ دليل خطوة بخطوة لإنتاج الفحم الحيوي الفعال