في سياق التصنيع، الترسيب هو عملية تطبيق طبقة رقيقة من مادة على ركيزة، مثل رقاقة السيليكون. إنها خطوة تصنيع "إضافية" أساسية تستخدم لبناء الهياكل المعقدة والمتعددة الطبقات التي تشكل الدوائر المتكاملة، وأجهزة MEMS، وغيرها من التقنيات الدقيقة.

المفهوم الأساسي الذي يجب فهمه هو أن الأجهزة الإلكترونية الحديثة لا تُنحت من كتلة واحدة، بل تُبنى طبقة تلو الأخرى، على المستوى الذري. الترسيب هو مجموعة الأدوات الرئيسية لإضافة هذه الطبقات الدقيقة، وتحدد التقنية المحددة المختارة بشكل أساسي خصائص وأداء الجهاز النهائي.

دور الترسيب: البناء من الألف إلى الياء

في جوهرها، التصنيع هو دورة من إضافة المواد (الترسيب)، وتشكيلها (الطباعة الحجرية)، وإزالة المواد (الحفر). الترسيب هو الخطوة الأولى الحاسمة في هذه الدورة، وهو المسؤول عن إنشاء كل طبقة وظيفية للجهاز.

مبدأ الإضافة

فكر في الترسيب كشكل متقدم للغاية من الطباعة ثلاثية الأبعاد، ولكن على نطاق ذري. تبدأ بأساس عارٍ — الركيزة — وتضيف بشكل استراتيجي طبقات جديدة من مواد مختلفة، لكل منها غرض كهربائي أو هيكلي محدد.

ما أنواع الطبقات؟

يمكن أن تكون هذه الأغشية المترسبة عوازل (مثل ثاني أكسيد السيليكون) لمنع الدوائر الكهربائية القصيرة، موصلات (مثل النحاس أو الألومنيوم) لتشكيل الأسلاك والوصلات البينية، أو أشباه موصلات (مثل البولي سيليكون) لإنشاء الترانزستورات والمكونات النشطة الأخرى.

فئتا الترسيب الأساسيتان

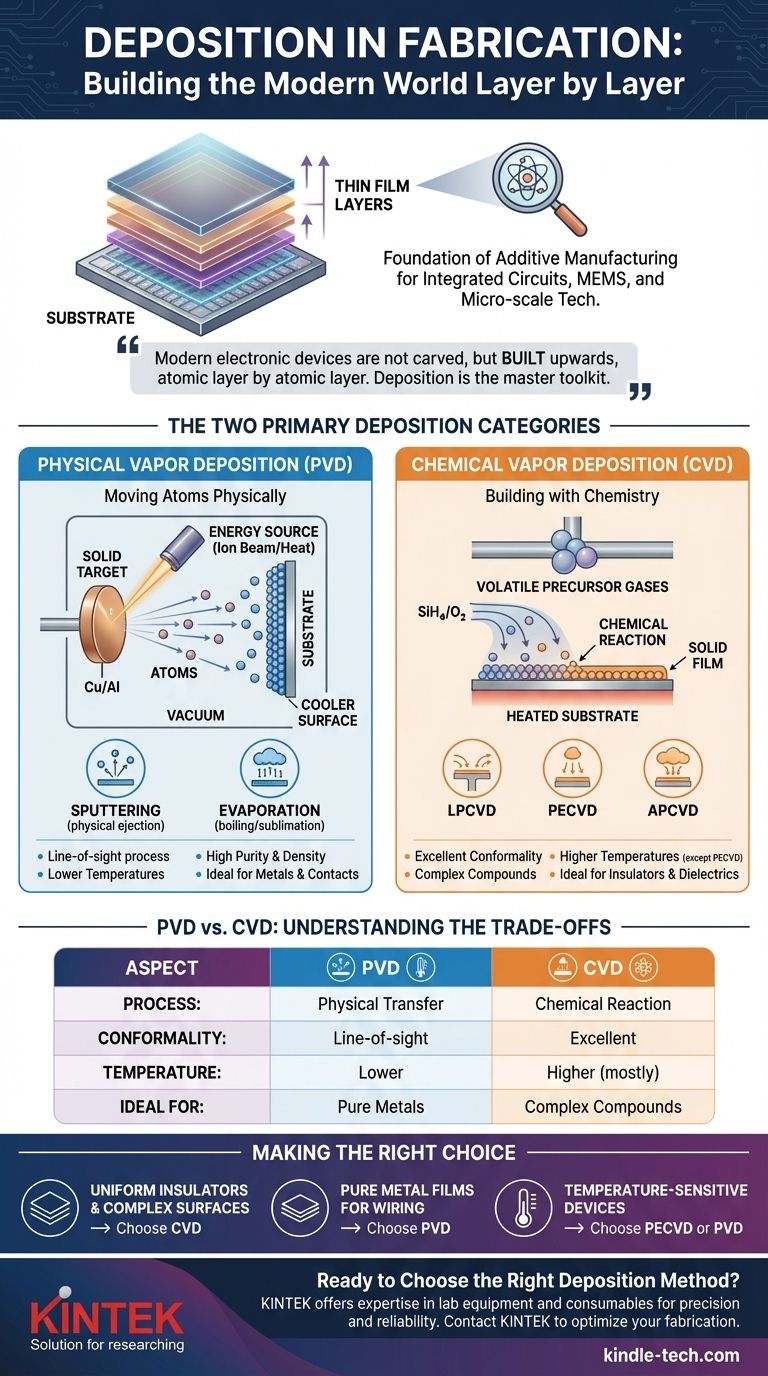

تقع جميع تقنيات الترسيب تقريبًا ضمن إحدى عائلتين رئيسيتين، تتميزان بكيفية نقل المادة من المصدر إلى الركيزة: الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD).

الترسيب الفيزيائي للبخار (PVD): تحريك الذرات فيزيائيًا

في PVD، تبدأ المادة المراد ترسيبها كـ هدف صلب. يتم قصف هذا الهدف بالطاقة، مما يتسبب في إزاحة الذرات فيزيائيًا أو غليانها لتتحول إلى بخار. ثم ينتقل هذا البخار عبر فراغ ويتكثف كطبقة رقيقة على الركيزة الأكثر برودة.

أكثر طريقتين شيوعًا لـ PVD هما:

- الرش (Sputtering): يقوم شعاع أيوني (مثل الأرجون) بقصف الهدف، مما يؤدي إلى إخراج الذرات فيزيائيًا مثل كرات البلياردو المجهرية. تنشئ هذه الطريقة أغشية كثيفة وعالية النقاء.

- التبخير (Evaporation): يتم تسخين المادة المصدر في فراغ عالٍ حتى تتبخر (أو تتسامى)، مع تغطية البخار الناتج للركيزة.

الترسيب الكيميائي للبخار (CVD): البناء بالكيمياء

في CVD، تتعرض الركيزة لواحد أو أكثر من الغازات الأولية المتطايرة. تتفاعل هذه الغازات أو تتحلل على سطح الركيزة، تاركة وراءها المادة الصلبة المطلوبة كطبقة رقيقة.

على عكس PVD، المادة المترسبة هي نتيجة تفاعل كيميائي. يسمح هذا بإنشاء مواد مركبة معقدة سيكون من الصعب رشها. يُعرف CVD بإنتاج أغشية موحدة للغاية يمكن أن تتوافق تمامًا مع الميزات السطحية المعقدة ثلاثية الأبعاد.

فهم المفاضلات: PVD مقابل CVD

لا يختار المهندسون طريقة ترسيب عشوائيًا. القرار هو مفاضلة حاسمة بين خصائص الفيلم المطلوبة، والمواد الأساسية، وتكلفة التصنيع.

جودة الفيلم والتوافقية

تنتج عمليات CVD عمومًا أغشية ذات توافقية ممتازة. نظرًا لأن الغازات الأولية يمكن أن تصل إلى كل زاوية وركن من السطح قبل التفاعل، فإن الفيلم الناتج له سمك موحد جدًا، حتى على التضاريس المعقدة. PVD هي عملية "خط الرؤية" وتكافح لتغطية الجدران الجانبية العمودية بالتساوي.

درجة حرارة الترسيب

يتطلب CVD التقليدي غالبًا درجات حرارة عالية جدًا لدفع التفاعلات الكيميائية الضرورية. يمكن أن تتسبب هذه الحرارة في تلف أو تغيير الطبقات المترسبة مسبقًا. يمكن أن تعمل PVD وأنواع محددة من CVD (مثل CVD المعزز بالبلازما أو PECVD) في درجات حرارة أقل بكثير، مما يجعلها مناسبة للمراحل اللاحقة من التصنيع.

النقاء والكثافة

PVD، وخاصة الرش، ممتاز لترسيب أغشية نقية وكثيفة جدًا، خاصة للمعادن. تساعد عملية القصف الفيزيائي في إنشاء هيكل فيلم متراص بإحكام، وهو مثالي لإنشاء وصلات كهربائية قوية.

تعدد استخدامات المواد

يوفر CVD مرونة أكبر في إنشاء مواد مركبة مثل نيتريد السيليكون أو ثاني أكسيد السيليكون، وهي عوازل حرجة في تصنيع الرقائق. يمكنك ببساطة تغيير وصفة الغازات الأولية. يقتصر PVD عادةً على ترسيب المواد التي يمكن تحويلها إلى هدف صلب.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد الاختيار بين PVD و CVD كليًا على الهدف المحدد للطبقة التي يتم ترسيبها.

- إذا كان تركيزك الأساسي هو إنشاء طبقة عازلة عالية الجودة وموحدة على سطح معقد: CVD هو الخيار الحاسم لتوافقيته الفائقة.

- إذا كان تركيزك الأساسي هو ترسيب طبقة معدنية نقية للأسلاك أو الوصلات الكهربائية: PVD، وخاصة الرش، هو المعيار الصناعي لنقائه العالي وكثافة الفيلم.

- إذا كان تركيزك الأساسي هو طلاء جهاز أو ركيزة حساسة للحرارة: تتطلب عملية درجة حرارة منخفضة مثل PECVD أو PVD لتجنب إتلاف الهيكل الأساسي.

في النهاية، الترسيب هو الفن الأساسي لبناء العالم الحديث، طبقة ذرية واحدة يتم التحكم فيها بدقة في كل مرة.

جدول الملخص:

| الجانب | الترسيب الفيزيائي للبخار (PVD) | الترسيب الكيميائي للبخار (CVD) |

|---|---|---|

| العملية | النقل الفيزيائي للذرات من هدف صلب | التفاعل الكيميائي للغازات الأولية على الركيزة |

| الطرق الشائعة | الرش، التبخير | LPCVD، PECVD، APCVD |

| توافقية الفيلم | خط الرؤية؛ توافقية أقل | توافقية ممتازة على الأشكال المعقدة |

| درجة الحرارة النموذجية | درجات حرارة أقل | درجات حرارة أعلى (باستثناء PECVD) |

| مثالي لـ | أغشية معدنية نقية، وصلات كهربائية | طبقات عازلة، مواد مركبة |

هل أنت مستعد لاختيار طريقة الترسيب المناسبة لمشروعك؟

في KINTEK، ندرك أن اختيار تقنية الترسيب الصحيحة أمر بالغ الأهمية لأداء الدوائر المتكاملة وأجهزة MEMS وغيرها من التقنيات الدقيقة. سواء كنت تحتاج إلى أغشية معدنية عالية النقاء من PVD أو التوافقية الفائقة لـ CVD للعوازل المعقدة، فإن خبرتنا في معدات المختبرات والمواد الاستهلاكية تضمن حصولك على الأدوات المناسبة للدقة والموثوقية.

دع المتخصصين لدينا يساعدونك في تحسين عملية التصنيع الخاصة بك. اتصل بـ KINTEK اليوم لمناقشة احتياجات مختبرك المحددة واكتشاف كيف يمكن لحلولنا أن تعزز نتائج بحثك وإنتاجك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هي ألوان الماس المصنوع بتقنية CVD؟ فهم العملية من اللون البني إلى الجمال عديم اللون

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للطلاءات البصرية والكهربائية والوظيفية

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هي طرق الترسيب؟ دليل لتقنيات الأغشية الرقيقة PVD و CVD