في جوهره، يعد الترسيب بالرش بالتيار المستمر (DC) تقنية ترسيب فيزيائي للبخار (PVD) تُستخدم لإنشاء أغشية رقيقة للغاية. تستخدم العملية جهد تيار مستمر عالٍ لإنشاء بلازما، والتي تولد أيونات نشطة تقصف مادة المصدر (أو "الهدف"). يؤدي هذا القصف إلى إزالة الذرات ماديًا من الهدف، والتي تنتقل بعد ذلك وتترسب على ركيزة قريبة، مكونةً طبقة موحدة.

يعد الترسيب بالرش بالتيار المستمر طريقة قوية ومباشرة لترسيب الأغشية الرقيقة من المواد الموصلة كهربائيًا. ومع ذلك، فإن اعتماده على التيار المستمر يجعله غير مناسب بشكل أساسي لترسيب المواد العازلة، وهو أهم قيد له.

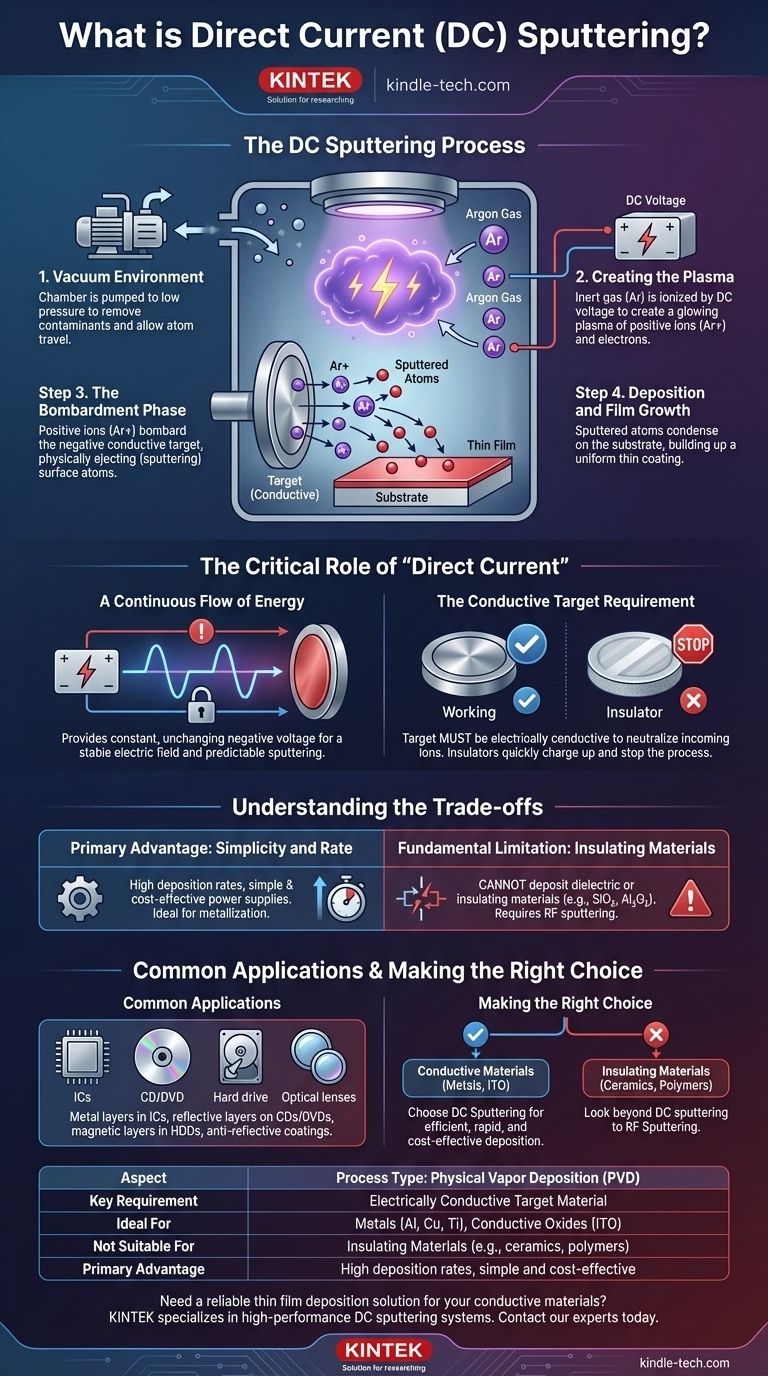

تفكيك عملية الترسيب بالرش بالتيار المستمر

لفهم الترسيب بالرش بالتيار المستمر، من الأفضل تصوره كعملية صنفرة دقيقة على المستوى الذري تحدث داخل فراغ. كل خطوة حاسمة لإنتاج غشاء عالي الجودة.

بيئة الفراغ

يحدث كل الترسيب بالرش داخل حجرة تفريغ يتم ضخها إلى ضغط منخفض جدًا. يخدم هذا غرضين: فهو يزيل الذرات غير المرغوب فيها مثل الأكسجين وبخار الماء التي يمكن أن تلوث الغشاء، ويسمح للذرات المرشوشة بالسفر بحرية من الهدف إلى الركيزة.

إنشاء البلازما

بمجرد أن تصبح تحت التفريغ، يتم إدخال كمية صغيرة من غاز خامل - عادةً الأرجون. ثم يتم تطبيق جهد تيار مستمر سالب عالٍ على مادة الهدف. يمنح هذا المجال الكهربائي القوي غاز الأرجون الطاقة، مما يؤدي إلى تجريد الإلكترونات من ذرات الأرجون وإنشاء بلازما متوهجة تتكون من أيونات أرجون موجبة (Ar+) وإلكترونات حرة.

مرحلة القصف

يعمل الهدف ككاثود (قطب سالب) في هذا النظام. يتم تسريع أيونات الأرجون الموجبة بقوة بواسطة المجال الكهربائي وتصطدم بالهدف المشحون سالبًا. يمتلك هذا التصادم طاقة كافية لطرد الذرات فعليًا، أو "رشها"، من سطح الهدف.

الترسيب ونمو الفيلم

تسافر ذرات الهدف المقذوفة عبر حجرة الضغط المنخفض حتى تصطدم بالركيزة، والتي يتم وضعها استراتيجيًا في مكان قريب. عند الوصول، تتكثف هذه الذرات وتتراكم تدريجيًا على سطح الركيزة، مكونةً غشاءً رقيقًا وصلبًا يمكن أن يتراوح سمكه من بضعة نانومترات إلى عدة ميكرومترات.

الدور الحاسم لـ "التيار المستمر"

"DC" في الترسيب بالرش بالتيار المستمر هو السمة المميزة ومصدر قوته الأساسية وضعفه الأكبر.

تدفق مستمر للطاقة

يوفر التيار المستمر جهدًا سالبًا ثابتًا وغير متغير للهدف. يؤدي هذا إلى إنشاء مجال كهربائي مستقر يسرّع باستمرار الأيونات الموجبة نحو الهدف، مما ينتج عنه معدل رش ثابت ويمكن التنبؤ به.

متطلبات الهدف الموصل

لكي تنجح هذه العملية، يجب أن تكون مادة الهدف موصلة كهربائيًا. عندما تصطدم أيونات الأرجون الموجبة بالهدف وتُعاد إليها الشحنة، يجب أن يكون الهدف قادرًا على تجديد الإلكترونات المفقودة من خلال مصدر طاقة التيار المستمر. إذا كان الهدف عازلاً، فسوف تتراكم الشحنة الموجبة بسرعة على سطحه، مما يؤدي إلى صد أيونات الأرجون الواردة وإطفاء البلازما، مما يوقف عملية الرش بفعالية.

فهم المفاضلات

لا توجد عملية واحدة مثالية لكل تطبيق. يتم تحديد اختيار استخدام الترسيب بالرش بالتيار المستمر من خلال مجموعة واضحة من المزايا والقيود.

الميزة الأساسية: البساطة والمعدل

لترسيب المعادن والمواد الموصلة الأخرى، يعد الترسيب بالرش بالتيار المستمر فعالاً للغاية. وحدات تزويد الطاقة بسيطة وغير مكلفة نسبيًا، ومعدلات الترسيب أعلى بشكل عام من تقنيات الرش الأكثر تعقيدًا. وهذا يجعله العملية المفضلة للتلويين المعدني في صناعات مثل تصنيع أشباه الموصلات والبصريات.

القيد الأساسي: المواد العازلة

كما هو موضح، لا يمكن استخدام الترسيب بالرش بالتيار المستمر لترسيب المواد العازلة أو العازلة مثل ثاني أكسيد السيليكون (SiO₂) أو أكسيد الألومنيوم (Al₂O₃). عدم القدرة على تصريف تراكم الشحنة الموجبة على سطح الهدف يمثل توقفًا حادًا. بالنسبة لهذه المواد، هناك حاجة إلى تقنيات بديلة مثل الترسيب بالرش بالترددات الراديوية (RF).

التطبيقات الشائعة

ستجد الأغشية المرشوشة بالتيار المستمر في مجموعة واسعة من المنتجات. ويشمل ذلك الطبقات المعدنية في الدوائر المتكاملة، والطبقات العاكسة على الأقراص المدمجة وأقراص الفيديو الرقمية، والطبقات المغناطيسية في محركات الأقراص الصلبة، والطلاءات المضادة للانعكاس أو الموصلة على الزجاج البصري.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة الترسيب الصحيحة على الخصائص الكهربائية للمادة التي تنوي ترسيبها.

- إذا كان تركيزك الأساسي هو ترسيب المواد الموصلة (مثل المعادن مثل الألومنيوم أو النحاس أو التيتانيوم؛ أو الأكاسيد الموصلة مثل ITO): فإن الترسيب بالرش بالتيار المستمر هو خيارك الأكثر كفاءة وسرعة وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو ترسيب المواد العازلة (مثل السيراميك أو البوليمرات أو العوازل مثل نيتريد السيليكون): فيجب عليك البحث عن بديل للترسيب بالرش بالتيار المستمر مثل الترسيب بالرش بالترددات الراديوية (RF)، المصمم للتغلب على مشكلة تراكم الشحنة.

يعد فهم هذا التمييز الأساسي بين الأهداف الموصلة والعازلة هو المفتاح لاختيار عملية الترسيب الصحيحة لمادتك.

جدول الملخص:

| الجانب | الوصف |

|---|---|

| نوع العملية | الترسيب الفيزيائي للبخار (PVD) |

| المتطلب الأساسي | مادة هدف موصلة كهربائيًا |

| مثالي لـ | المعادن (Al، Cu، Ti)، الأكاسيد الموصلة (ITO) |

| غير مناسب لـ | المواد العازلة (مثل السيراميك، البوليمرات) |

| الميزة الأساسية | معدلات ترسيب عالية، بسيطة وفعالة من حيث التكلفة |

هل تحتاج إلى حل موثوق لترسيب الأغشية الرقيقة لموادك الموصلة؟

تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أنظمة الترسيب بالرش بالتيار المستمر المصممة للدقة والكفاءة. سواء كنت تعمل في تصنيع أشباه الموصلات أو البصريات أو أبحاث المواد، فإن خبرتنا تضمن حصولك على الأداة المناسبة لاحتياجاتك المحددة للطلاء الموصل.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لتقنية الترسيب بالرش بالتيار المستمر لدينا تعزيز قدرات مختبرك وتسريع البحث والتطوير لديك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية المنقسمة بسعة 30 طنًا/40 طنًا مع ألواح تسخين للضغط الساخن المخبري

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

يسأل الناس أيضًا

- ما هو تخليق الجرافين بطريقة الترسيب الكيميائي للبخار (CVD)؟ الدليل الشامل للإنتاج على النطاق الصناعي

- ما هو معنى ترسيب البخار؟ دليل لتقنيات طلاء الأغشية الرقيقة

- ما هو حجم الماس CVD؟ من الأغشية الرقيقة الميكرونية إلى الأحجار الكريمة متعددة القيراط

- ما هو الترسيب على الركيزة؟ الدليل الشامل للطلاء الدقيق للأغشية الرقيقة

- ما هي الطريقة المستخدمة لترسيب الأغشية الرقيقة؟ دليل لتقنيات الترسيب الفيزيائي للبخار (PVD) مقابل الترسيب الكيميائي للبخار (CVD)

- ما هي عملية الترسيب بالبخار الكيميائي للأغشية الرقيقة؟ الدليل الشامل للطلاءات عالية الأداء

- ما هي الغازات المستخدمة في الترسيب الكيميائي للبخار (CVD)؟ دليل للغازات الأولية والحاملة والمتفاعلة

- ما هي ظروف التشغيل النموذجية لعملية HTCVD؟ الدقة في درجات الحرارة العالية للمواد المتقدمة