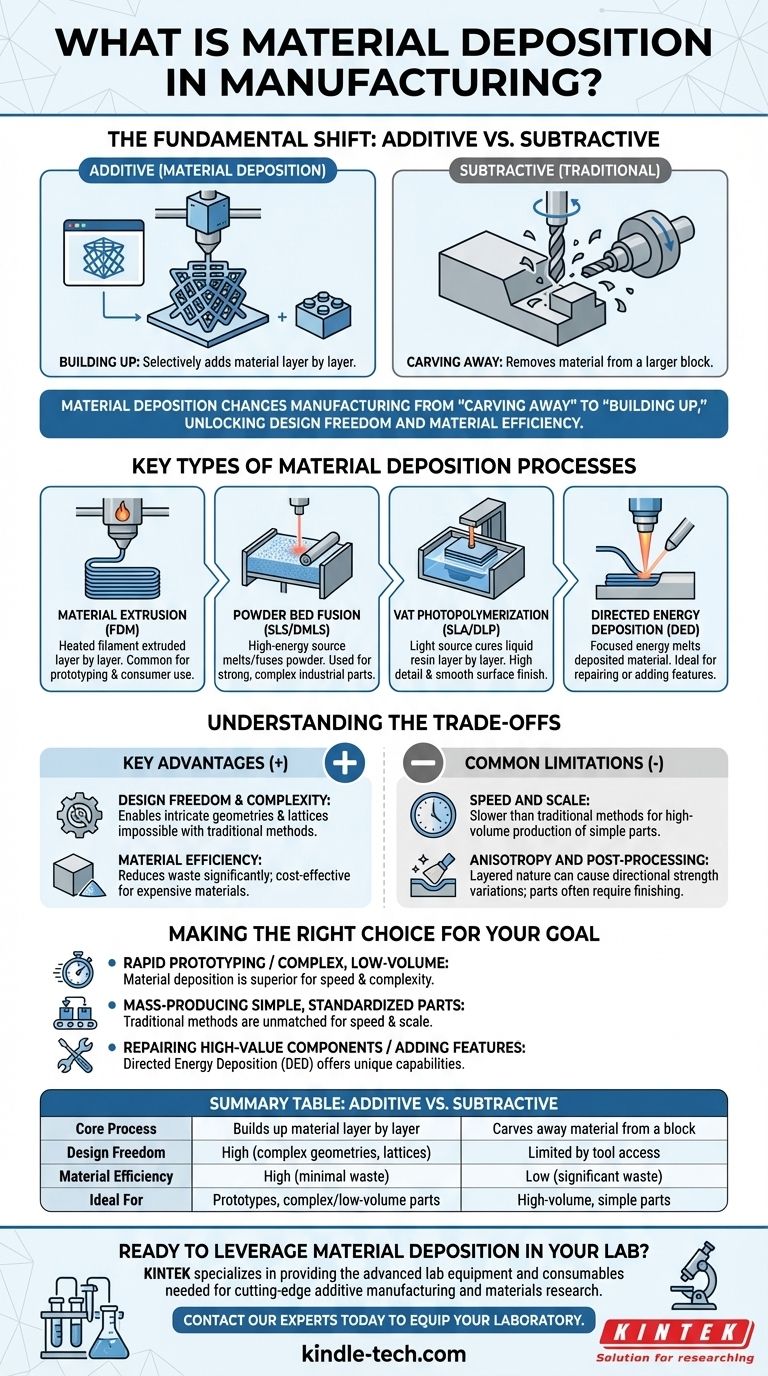

في جوهره، يعد ترسيب المواد عملية تصنيع يتم فيها بناء الكائن عن طريق إضافة مادة بشكل انتقائي، عادةً طبقة فوق طبقة، من ملف تصميم رقمي. هذه الطريقة هي المبدأ الأساسي وراء ما يُعرف بشكل أكثر شيوعًا باسم التصنيع الإضافي أو الطباعة ثلاثية الأبعاد. وهو يتناقض بشكل مباشر مع الطرق التقليدية الطارحة، حيث تتم إزالة المادة من كتلة أكبر لإنشاء الشكل النهائي.

التحول الحاسم الذي يجب فهمه هو أن ترسيب المواد يغير التصنيع من عملية "النحت" إلى عملية "البناء". هذا الاختلاف الجوهري يفتح آفاقًا غير مسبوقة لحرية التصميم وكفاءة المواد، ولكنه يقدم أيضًا مجموعة جديدة من اعتبارات الإنتاج.

التحول الأساسي: الإضافة مقابل الطرح

لفهم أهمية ترسيب المواد، من الضروري مقارنته بالنموذج التصنيعي الذي يتحدىه.

النهج التقليدي: التصنيع بالطرح

يبدأ التصنيع التقليدي عادةً بكتلة صلبة من المواد، مثل المعدن أو البلاستيك أو الخشب.

ثم تقوم أدوات مثل آلات الطحن باستخدام الحاسب الآلي (CNC)، والمخارط، والمثاقب بقطع أو طحن أو حفر المادة الزائدة للكشف عن الجزء النهائي. هذا يشبه النحات الذي ينحت تمثالًا من كتلة من الرخام.

النموذج الحديث: التصنيع الإضافي

يبدأ ترسيب المواد، وهو محرك التصنيع الإضافي، من لا شيء.

إنه يضيف مادة بشكل منهجي فقط حيثما تكون هناك حاجة إليها لتشكيل الكائن، طبقة فوق طبقة مجهرية. هذا يشبه بناء كائن باستخدام مكعبات الليغو، ولكن على نطاق دقيق بشكل لا يصدق.

الأنواع الرئيسية لعمليات ترسيب المواد

ترسيب المواد ليس تقنية واحدة بل فئة من العمليات، ولكل منها نقاط قوة وتطبيقات فريدة.

بثق المواد (FDM)

هذا هو الشكل الأكثر شيوعًا للطباعة ثلاثية الأبعاد. يتم تسخين خيوط البوليمر الحراري وبثقها عبر فوهة، مما يبني الكائن طبقة فوق طبقة بينما تبرد المادة وتتصلب. وهو شائع في النماذج الأولية والتطبيقات الموجهة للمستهلكين.

اندماج طبقة المسحوق (SLS/DMLS)

في هذه العملية، يقوم مصدر طاقة عالي مثل الليزر أو حزمة الإلكترون بإذابة وصهر جزيئات دقيقة من مسحوق البلاستيك أو المعدن بشكل انتقائي في طبقة. بعد صهر كل طبقة، يتم نشر طبقة جديدة من المسحوق فوق السطح. ويستخدم هذا لإنشاء أجزاء صناعية قوية ومعقدة.

البلمرة الضوئية في الحوض (SLA/DLP)

تستخدم هذه الطريقة مصدر ضوء - ليزر (SLA) أو جهاز عرض رقمي (DLP) - لمعالجة راتنج بوليمر ضوئي سائل بشكل انتقائي في حوض. يتم بناء الكائن طبقة فوق طبقة حيث يتصلب السائل ليصبح مادة صلبة. وهي معروفة بإنتاج أجزاء ذات تفاصيل عالية جدًا وتشطيبات سطحية ناعمة.

الترسيب بالطاقة الموجهة (DED)

يستخدم DED مصدر طاقة حرارية مركزة، مثل الليزر أو حزمة الإلكترون، لإذابة المادة أثناء ترسيبها. غالبًا ما تستخدم مع مسحوق أو سلك معدني، وتستخدم هذه التقنية بشكل متكرر لإصلاح أو إضافة ميزات إلى المكونات الكبيرة الموجودة، مثل شفرات التوربينات.

فهم المفاضلات

مثل أي تقنية، يأتي ترسيب المواد بمزايا وقيود مميزة تحدد حالات استخدامه المثالية.

الميزة الرئيسية: حرية التصميم والتعقيد

يمكن لعمليات الترسيب إنشاء هياكل داخلية معقدة، وهياكل شبكية، وأشكال عضوية تكون مستحيلة أو باهظة التكلفة للإنتاج بالطرق الطارحة التقليدية.

الميزة الرئيسية: كفاءة المواد

نظرًا لأنه تتم إضافة المادة فقط عند الحاجة إليها، يتم تقليل النفايات بشكل كبير مقارنة بنحت جزء صغير من كتلة كبيرة من المواد الخام. وهذا فعال من حيث التكلفة بشكل خاص عند استخدام مواد باهظة الثمن مثل التيتانيوم.

القيد الشائع: السرعة والنطاق

بالنسبة للإنتاج بكميات كبيرة من الأجزاء البسيطة نسبيًا، فإن الطرق التقليدية مثل القولبة بالحقن أسرع بكثير وأكثر فعالية من حيث التكلفة لكل وحدة. يمكن أن يكون الترسيب طبقة فوق طبقة عملية بطيئة.

القيد الشائع: التباين الخواص وما بعد المعالجة

يمكن أن يؤدي الطبيعة الطبقية للأجزاء المترسبة إلى تباينات اتجاهية في القوة، والمعروفة باسم التباين الخواص (anisotropy). تتطلب العديد من الأجزاء أيضًا خطوات ما بعد المعالجة مثل الصنفرة أو التلميع أو المعالجة الحرارية لتحقيق التشطيب السطحي وخصائص الميكانيكية المطلوبة.

اختيار الخيار الصحيح لهدفك

تعتمد أفضل طريقة تصنيع بالكامل على القيود والأهداف المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو النمذجة السريعة أو إنشاء أجزاء معقدة للغاية بكميات صغيرة: فإن ترسيب المواد هو دائمًا الخيار الأفضل نظرًا لسرعته في إنتاج التصاميم الأولية وقدرته على التعامل مع التعقيد.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم لملايين الأجزاء البسيطة والموحدة بأقل تكلفة ممكنة: لا يزال التصنيع التقليدي الطارح أو التشكيل (مثل القولبة) هو المعيار الصناعي لسرعته ونطاقه الذي لا مثيل له.

- إذا كان تركيزك الأساسي هو إصلاح المكونات المعدنية عالية القيمة أو إضافة ميزات مخصصة إلى الأجزاء الموجودة: يوفر الترسيب بالطاقة الموجهة (DED) قدرات فريدة لا يمكن للطرق الأخرى مضاهاتها.

لم يعد فهم ترسيب المواد مهارة متخصصة؛ إنه ركيزة أساسية للهندسة والتصميم والتصنيع الحديث.

جدول ملخص:

| الجانب | الإضافي (ترسيب المواد) | الطرح (التقليدي) |

|---|---|---|

| العملية الأساسية | يبني المادة طبقة فوق طبقة | ينحت المادة من كتلة |

| حرية التصميم | عالية (هندسات معقدة، شبكات) | محدودة بوصول الأداة |

| كفاءة المواد | عالية (أقل قدر من النفايات) | منخفضة (نفايات كبيرة) |

| مثالي لـ | النماذج الأولية، الأجزاء المعقدة/منخفضة الحجم | الأجزاء البسيطة ذات الحجم الكبير |

هل أنت مستعد للاستفادة من ترسيب المواد في مختبرك؟

تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة للتصنيع الإضافي وأبحاث المواد المتطورة. سواء كنت تطور مواد جديدة للطباعة ثلاثية الأبعاد أو تحلل خصائص الطبقات المترسبة، فإن حلولنا تدعم ابتكارك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تجهيز مختبرك لمستقبل التصنيع.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

يسأل الناس أيضًا

- ما هي مكونات ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ دليل لأنظمة ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- ما هو الترسيب الكيميائي للبخار المنشط بالبلازما؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة