في جوهرها، البوتقة الكوارتز هي حاوية عالية النقاء مُصممة من الكوارتز المصهور، ومصممة لاحتواء وصهر المواد في درجات حرارة قصوى. إنها أداة لا غنى عنها في التصنيع عالي التقنية، وأبرزها لصهر البولي سيليكون المستخدم لنمو سبائك السيليكون أحادية البلورة التي تتحول إلى رقائق أشباه الموصلات.

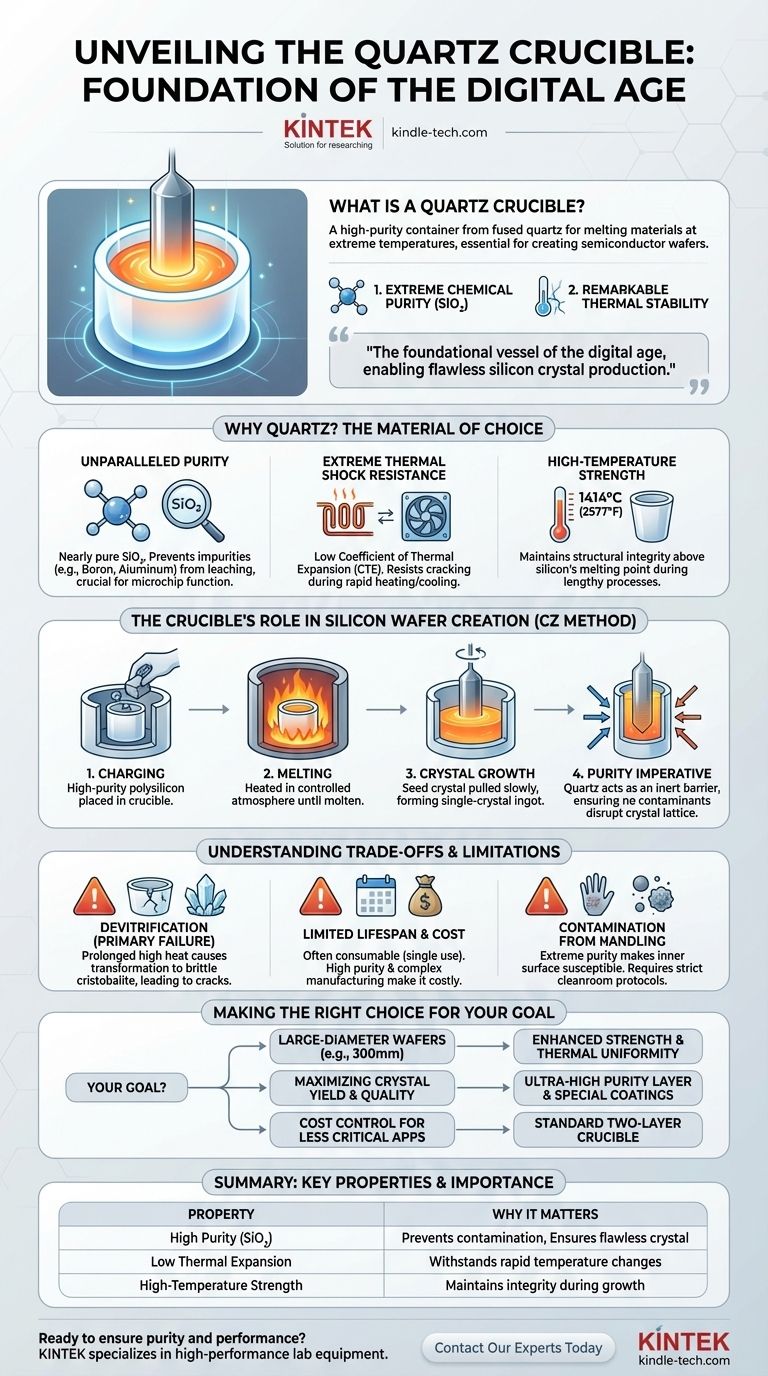

البوتقة الكوارتز هي الوعاء التأسيسي للعصر الرقمي. إن خاصيتيها الأساسيتين - النقاء الكيميائي الفائق والثبات الحراري الملحوظ - هما ما يجعلان من الممكن إنتاج بلورات السيليكون الخالية من العيوب المطلوبة لجميع الإلكترونيات الحديثة تقريبًا.

لماذا الكوارتز هو المادة المختارة

اختيار الكوارتز المصهور ليس مصادفة؛ فخصائصه الفريدة حاسمة للبيئات المتطلبة التي تُستخدم فيها هذه الأباريق. لا يوجد مادة أخرى قابلة للتطبيق تجاريًا تجمع هذه الخصائص بفعالية.

نقاء لا مثيل له

تُصنع البوتقة الكوارتز من رمل كوارتز عالي النقاء، مما ينتج عنه حاوية هي في الأساس ثاني أكسيد السيليكون (SiO₂) نقي. هذا أمر بالغ الأهمية لأنه عند صهر السيليكون، يمكن لأي شوائب من الحاوية (مثل البورون أو الألومنيوم) أن تتسرب إلى المصهور، مما يغير خصائصه الكهربائية ويجعل الرقائق الدقيقة النهائية عديمة الفائدة.

مقاومة فائقة للصدمات الحرارية

يحتوي الكوارتز المصهور على معامل تمدد حراري (CTE) منخفض للغاية. هذا يعني أنه يتمدد وينكمش قليلاً جدًا عند تعرضه لتغيرات سريعة وقصوى في درجات الحرارة. يمنع هذا الثبات البوتقة من التشقق أثناء دورات التسخين والتبريد لعملية صهر السيليكون.

قوة درجات الحرارة العالية

يجب أن تحافظ البوتقة على سلامتها الهيكلية جيدًا فوق نقطة انصهار السيليكون، والتي تبلغ حوالي 1414 درجة مئوية (2577 درجة فهرنهايت). يمكن للكوارتز المصهور تحمل درجات الحرارة هذه، مما يوفر حاوية مستقرة للسيليكون المنصهر طوال عملية نمو البلورة الطويلة.

دور البوتقة في إنشاء رقائق السيليكون

التطبيق الأساسي للأباريق الكوارتز هو طريقة تشوخرالسكي (CZ)، وهي العملية السائدة لإنتاج سيليكون أحادي البلورة لصناعة أشباه الموصلات.

عملية تشوخرالسكي (CZ)

في هذه الطريقة، يتم وضع البولي سيليكون الصلب عالي النقاء في البوتقة الكوارتز. ثم يتم تسخين البوتقة في فرن ذي جو متحكم فيه حتى ينصهر السيليكون.

من السيليكون المنصهر إلى السبيكة البلورية

بمجرد أن يصبح السيليكون منصهرًا، يتم إنزال "بلورة بذرة" صغيرة في المصهور ثم يتم سحبها ببطء إلى الأعلى مع الدوران. أثناء سحبها، يتصلب السيليكون المنصهر على البذرة، مكتسبًا هيكلها البلوري المثالي ويشكل سبيكة أسطوانية كبيرة أحادية البلورة.

حتمية النقاء

تعتمد هذه العملية برمتها على الحفاظ على النقاء المطلق للسيليكون المنصهر. تعمل البوتقة الكوارتز كحاجز خامل، مما يضمن عدم إدخال أي ملوثات قد تعطل الشبكة البلورية أو تقلل من أداء الدوائر المتكاملة النهائية.

فهم المفاضلات والقيود

على الرغم من أهميتها، فإن الأباريق الكوارتز ليست خالية من التحديات. يعد فهم قيودها مفتاحًا لإدارة الإنتاجية والجودة في التصنيع.

التبلور العكسي: وضع الفشل الأساسي

القيود الأكثر أهمية هو التبلور العكسي (devitrification). عند درجات حرارة عالية ومستمرة، يبدأ الهيكل غير المتبلور (غير البلوري) للكوارتز المصهور في التحول إلى حالة بلورية تسمى الكريستوباليت. هذا الهيكل الجديد هش وله معامل تمدد حراري مختلف، مما يخلق إجهادًا يمكن أن يتسبب في تشقق البوتقة، مما قد يؤدي إلى فشل كارثي وفقدان كامل لمصهر السيليكون.

عمر محدود وتكلفة

نظرًا للإجهاد الناتج عن عملية CZ وخطر التبلور العكسي، غالبًا ما تعتبر أباريق الكوارتز عالية النقاء مواد استهلاكية، وتستخدم أحيانًا لدورة نمو بلورية واحدة فقط. إن نقائها العالي وعملية تصنيعها المعقدة تجعلها تكلفة تشغيلية كبيرة.

التلوث من المناولة

النقاء الشديد للسطح الداخلي للبوتقة يجعله عرضة للتلوث. حتى بصمات الأصابع يمكن أن تُدخل شوائب مثل الصوديوم أو البوتاسيوم. وهذا يستلزم بروتوكولات مناولة صارمة وبيئات غرف نظيفة طوال دورة حياة البوتقة.

اتخاذ الخيار الصحيح لهدفك

يتضمن اختيار البوتقة الموازنة بين الأداء والعمر والتكلفة بناءً على هدف التصنيع المحدد.

- إذا كان تركيزك الأساسي هو إنتاج رقائق ذات قطر كبير (على سبيل المثال، 300 مم): فأنت بحاجة إلى أباريق ذات قوة ميكانيكية محسّنة وتوحيد حراري لإدارة الحجم والوزن الهائلين لمصهر السيليكون.

- إذا كان تركيزك الأساسي هو زيادة إنتاجية البلورة وجودتها: أعط الأولوية للأباريق ذات الطبقة الداخلية فائقة النقاء والطلاءات المتخصصة المصممة لقمع التبلور العكسي، مما يطيل أوقات الصهر المستقرة.

- إذا كان تركيزك الأساسي هو التحكم في التكلفة للتطبيقات الأقل أهمية: قد توفر البوتقة ذات الطبقتين القياسية بدون طلاءات متقدمة الأداء اللازم بتكلفة أقل لكل وحدة.

في نهاية المطاف، البوتقة الكوارتز هي قطعة من المعدات المصممة بدقة ترتبط كفاءتها ارتباطًا مباشرًا بجودة وكفاءة عمليات التصنيع المتقدمة.

جدول ملخص:

| الخاصية | لماذا هي مهمة لتصنيع أشباه الموصلات |

|---|---|

| نقاء عالٍ (SiO₂) | يمنع تلوث مصهر السيليكون، مما يضمن هيكل بلوري خالٍ من العيوب للرقائق الدقيقة. |

| تمدد حراري منخفض | يتحمل تغيرات درجات الحرارة السريعة (دورات التسخين/التبريد) دون أن يتشقق. |

| قوة درجات الحرارة العالية | يحافظ على السلامة فوق نقطة انصهار السيليكون (1414 درجة مئوية / 2577 درجة فهرنهايت) أثناء نمو البلورة. |

هل أنت مستعد لضمان نقاء وأداء عملياتك ذات درجات الحرارة العالية؟

تتخصص KINTEK في المعدات والمواد الاستهلاكية المخبرية عالية الأداء، بما في ذلك الأباريق الدقيقة المصممة للتطبيقات الصعبة. يدعم خبرتنا المختبرات في أبحاث أشباه الموصلات وعلوم المواد والتصنيع المتقدم.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن للمعدات المناسبة أن تعزز إنتاجيتك وجودتك وكفاءتك.

دليل مرئي

المنتجات ذات الصلة

- بوت سيراميك ألومينا Al2O3 نصف دائري بغطاء للسيراميك المتقدم الهندسي الدقيق

- بوتقة خزفية من الألومينا على شكل قوس مقاومة لدرجات الحرارة العالية للسيراميك المتقدم الدقيق الهندسي

- بوتقة سيراميك الألومينا المتقدمة عالية النقاوة Al2O3 للفرن الكهربائي المختبري

- بوتقة سيراميك متقدمة من الألومينا Al2O3 مع غطاء، بوتقة معملية أسطوانية

- تبخير شعاع الإلكترون طلاء بوتقة التنجستن وبوتقة الموليبدينوم للتطبيقات ذات درجات الحرارة العالية

يسأل الناس أيضًا

- ما هو بوتقة البورسلين؟ اختيار وعاء المختبر المناسب للحرارة العالية

- ما مقدار الحرارة التي يمكن أن يتحملها البوتقة الخزفية؟ دليل لحدود درجة الحرارة الخاصة بكل مادة

- ما هي درجة الحرارة التي يمكن أن يتحملها البوتقة الألومينا؟ دليل لاستقرار درجات الحرارة العالية والسلامة

- كم مرة يمكنك استخدام البوتقة؟ تعظيم العمر الافتراضي وضمان السلامة

- ما هي مادة البوتقة للفرن؟ دليل لاختيار الوعاء المناسب لدرجات الحرارة العالية