في جوهرها، توفر التقسية الفراغية تحكمًا لا مثيل له في عملية المعالجة الحرارية. من خلال تسخين المكونات المعدنية في بيئة خالية من الأكسجين، تنتج أجزاء ذات سلامة مواد فائقة، وتشطيب سطحي نظيف ومشرق، وتشوه أبعاد ضئيل. وهذا يزيل العيوب الشائعة ويقلل الحاجة إلى خطوات معالجة ثانوية.

الميزة الأساسية للتقسية الفراغية ليست فقط إنشاء جزء أكثر صلابة، ولكن ضمان جودة يمكن التنبؤ بها وقابلة للتكرار. إنها تحول المعالجة الحرارية من مصدر محتمل للعيوب إلى خطوة تصنيع دقيقة تعزز موثوقية المكون النهائي ويمكن أن تخفض إجمالي تكاليف الإنتاج.

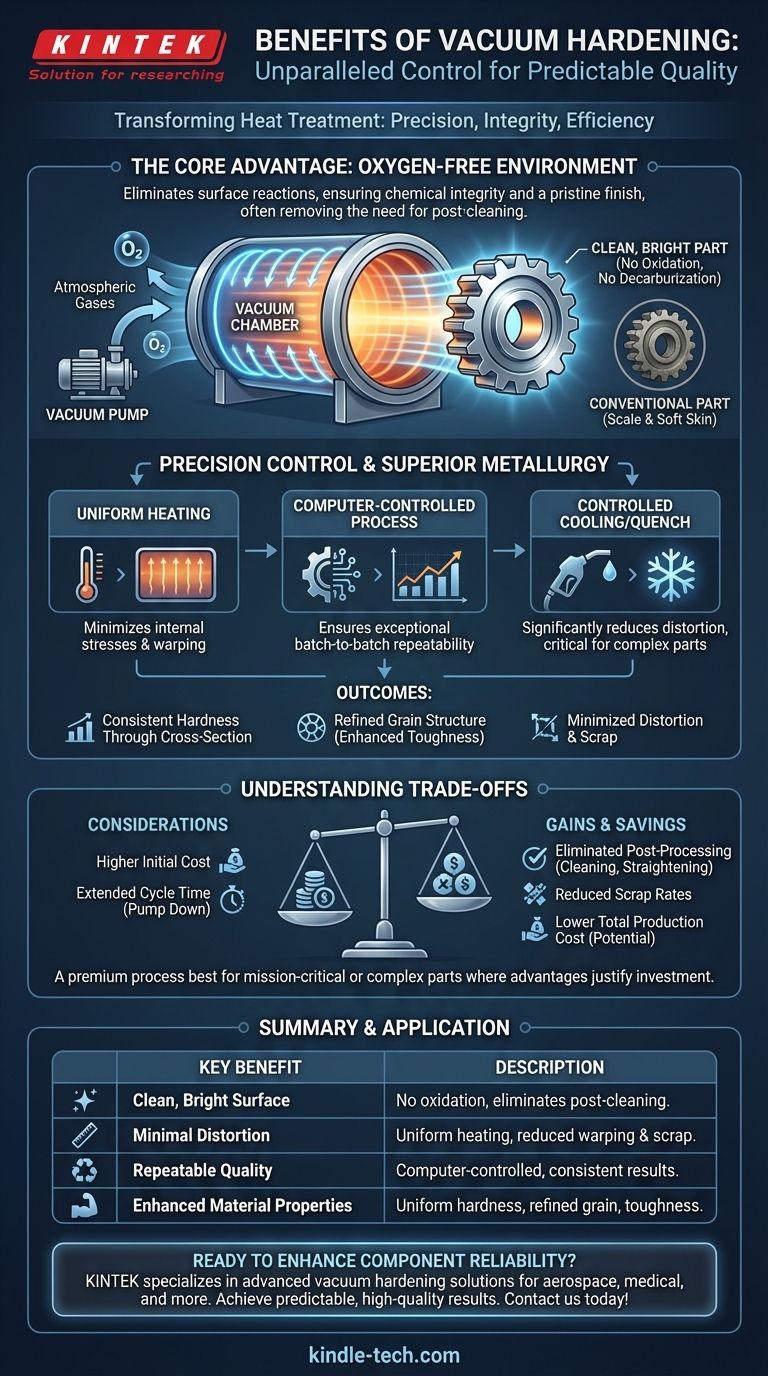

الميزة الأساسية: بيئة خالية من الأكسجين

يعد "الفراغ" في التقسية الفراغية هو المفتاح لفوائدها. من خلال إزالة الغازات الجوية، وخاصة الأكسجين، من غرفة الفرن، تغير العملية بشكل أساسي كيفية تصرف المعدن في درجات الحرارة العالية.

منع أكسدة السطح وإزالة الكربون

عند درجات حرارة التقسية، يتفاعل الفولاذ بسهولة مع الأكسجين، مكونًا طبقة من القشور (الأكسدة) على السطح. يمكن أن يفقد أيضًا الكربون من طبقته السطحية (إزالة الكربنة)، مما يؤدي إلى طبقة خارجية ناعمة وضعيفة.

تزيل بيئة الفراغ الأكسجين المطلوب لهذه التفاعلات. وهذا يضمن بقاء كيمياء سطح المكون دون تغيير وخالية من القشور.

تحقيق سطح نقي كيميائيًا

نظرًا لأن الأجزاء المقساة بالفراغ تخرج من الفرن نظيفة ومشرقة وخالية من القشور، فإنها غالبًا لا تتطلب أي تنظيف ميكانيكي أو كيميائي إضافي.

وهذا يلغي خطوات المعالجة اللاحقة بأكملها مثل السفع الرملي أو الطحن أو التخليل الحمضي، مما يوفر وقتًا وتكلفة كبيرين في سير عمل التصنيع.

التحكم الدقيق وقابلية التكرار

أفران التفريغ الحديثة هي أنظمة هندسية عالية توفر مستوى من التحكم في العملية لا يمكن لأفران الغلاف الجوي أن تضاهيه.

توحيد درجة الحرارة لا مثيل له

توفر أفران التفريغ عزلًا استثنائيًا وتسمح بتسخين دقيق وموحد. وهذا يضمن وصول المكون بأكمله، بما في ذلك الأشكال الهندسية المعقدة والأقسام الرقيقة، إلى درجة الحرارة المستهدفة بنفس المعدل.

يقلل هذا التوحيد من الضغوط الداخلية التي تسبب الالتواء والتشوه، وهي فائدة حاسمة للأجزاء عالية الدقة.

عمليات التحكم بالكمبيوتر

التقسية الفراغية هي عملية مؤتمتة بالكامل ويتم التحكم فيها بواسطة الكمبيوتر. يتم تنظيم جميع المعايير بدقة - من معدل التسخين ووقت النقع إلى الضغط والتبريد السريع.

توفر هذه الدرجة العالية من التحكم قابلية تكرار استثنائية من دفعة إلى أخرى، وهو أمر ضروري للصناعات مثل الطيران والأجهزة الطبية حيث تكون اتساق المكونات غير قابل للتفاوض.

نتائج معدنية متفوقة

يُترجم الجمع بين البيئة النظيفة والتحكم الدقيق مباشرة إلى خصائص مادية محسنة وأكثر موثوقية في المنتج النهائي.

صلابة متسقة عبر المقطع العرضي

تحقق العملية خصائص القوة والصلابة المحددة عبر المقطع العرضي بالكامل للمكون، دون الطبقة الخارجية الناعمة الناتجة عن إزالة الكربنة السطحية.

تقليل التشوه والالتواء

من خلال ضمان التسخين الموحد والتبريد المتحكم فيه (غالبًا باستخدام التبريد بالغاز عالي الضغط)، تقلل التقسية الفراغية بشكل كبير من خطر التشوه.

وهذا أمر بالغ الأهمية للأجزاء المعقدة أو ذات الجدران الرقيقة أو الكبيرة حيث يكون الحفاظ على التفاوتات الأبعاد أمرًا بالغ الأهمية. إنه يقلل من معدلات الخردة ويلغي عمليات التقويم المكلفة.

بنية حبيبية دقيقة

تؤدي دورات المعالجة الحرارية الفراغية المناسبة إلى بنية حبيبية أوستنيتية دقيقة وموحدة. تساهم هذه الحبيبات الدقيقة مباشرة في تحسين الخصائص الميكانيكية، مثل المتانة المعززة ومقاومة التعب.

فهم المقايضات

على الرغم من قوتها، فإن التقسية الفراغية ليست حلاً عالميًا. يتطلب التقييم الموضوعي الاعتراف بتكاليفها واعتباراتها الخاصة.

التكلفة الأولية والتعقيد

تمثل أفران التفريغ استثمارًا رأسماليًا كبيرًا مقارنة بأفران الغلاف الجوي التقليدية. يمكن أن يترجم هذا إلى تكلفة معالجة أعلى لكل قطعة.

يجب موازنة القرار مقابل الوفورات الناتجة عن إلغاء المعالجة اللاحقة وتقليل معدلات الخردة.

وقت دورة العملية

يمكن أن يؤدي الوقت المطلوب لضخ الفرن إلى مستوى الفراغ المطلوب إلى إطالة وقت الدورة الإجمالي مقارنة ببعض العمليات الجوية.

ومع ذلك، يمكن تعويض ذلك بالإلغاء الكامل لعمليات التنظيف أو التقويم النهائية، مما قد يقلل من إجمالي وقت التصنيع من الباب إلى الباب.

الملاءمة للتطبيق

بالنسبة للأجزاء البسيطة المصنوعة من الفولاذ منخفض الكربون حيث لا يكون التشطيب السطحي والتفاوتات الضيقة أمرًا بالغ الأهمية، قد لا تبرر فوائد التقسية الفراغية التكلفة الإضافية. إنها عملية متميزة يتم تطبيقها بشكل أفضل حيث تحل مزاياها بشكل مباشر تحديًا تصنيعيًا أو تحديًا في الأداء.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة كليًا على متطلبات الاستخدام النهائي للمكون وأهداف التصنيع الشاملة.

- إذا كان تركيزك الأساسي هو الأداء والموثوقية الحاسمين للمهمة: التقسية الفراغية هي الخيار الأفضل لقدرتها على إنتاج أجزاء خالية من العيوب بخصائص معدنية موحدة وقابلة للتكرار.

- إذا كان تركيزك الأساسي هو تقليل إجمالي تكلفة التصنيع: قم بتقييم التقسية الفراغية لإمكاناتها في إلغاء العمليات الثانوية مثل التنظيف والتقويم، والتي يمكن أن تحقق تكلفة صافية أقل.

- إذا كان تركيزك الأساسي هو معالجة الأشكال الهندسية المعقدة أو ذات الجدران الرقيقة: إن الحد الأدنى من التشوه والتسخين الموحد للعملية يجعلها ضرورية للحفاظ على التفاوتات الأبعاد الضيقة وتجنب الخردة.

في النهاية، يعد اختيار التقسية الفراغية استثمارًا في الجودة المتوقعة وسلامة الجزء النهائي.

جدول الملخص:

| الفائدة الرئيسية | الوصف |

|---|---|

| سطح نظيف ومشرق | لا أكسدة أو إزالة كربنة؛ يلغي الحاجة إلى التنظيف بعد المعالجة. |

| تشوه ضئيل | التسخين الموحد والتبريد المتحكم فيه يقللان من الالتواء والخردة. |

| جودة قابلة للتكرار | تضمن العملية التي يتم التحكم فيها بواسطة الكمبيوتر نتائج متسقة من دفعة إلى أخرى. |

| خصائص المواد المحسنة | تحقق صلابة موحدة وبنية حبيبية دقيقة للمتانة. |

هل أنت مستعد لتعزيز موثوقية مكوناتك وتقليل تكاليف التصنيع؟ تتخصص KINTEK في معدات المختبرات الدقيقة، بما في ذلك حلول التقسية الفراغية المتقدمة المصممة لصناعات مثل الطيران والأجهزة الطبية. تضمن خبرتنا تحقيق نتائج متوقعة وعالية الجودة بأقل قدر من المعالجة اللاحقة. اتصل بنا اليوم لمناقشة كيف يمكن لأفران التفريغ لدينا تلبية احتياجات المعالجة الحرارية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هي الظروف الفيزيائية والكيميائية الأساسية التي يوفرها فرن الكربنة عالي الحرارة؟ إتقان التلبيد.

- ما هو الاستخدام الأساسي لفرن التجفيف بالتفريغ لإعادة توليد الجرافين؟ استعادة الامتزاز وبنية المسام

- ما هما الفئتان الأساسيتان من الأفران المستخدمة في المعالجة الحرارية؟ اختر البيئة المناسبة ل معدنك

- ما هو الفرن المستخدم للمعالجة الحرارية؟ دليل لاختيار الفرن المناسب لموادك

- ما الفرق بين الفرن والمُقطِّر (الريتورت)؟ فهم أنظمة التسخين الصناعية

- ما هي مزايا اللحام بالنحاس الشعلة؟ اكتشف التحكم الفائق في اللحام بالنحاس الحديث

- ما هو الفرن والتلبيد؟ المعالجة الحرارية الدقيقة للمواد الأقوى

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة