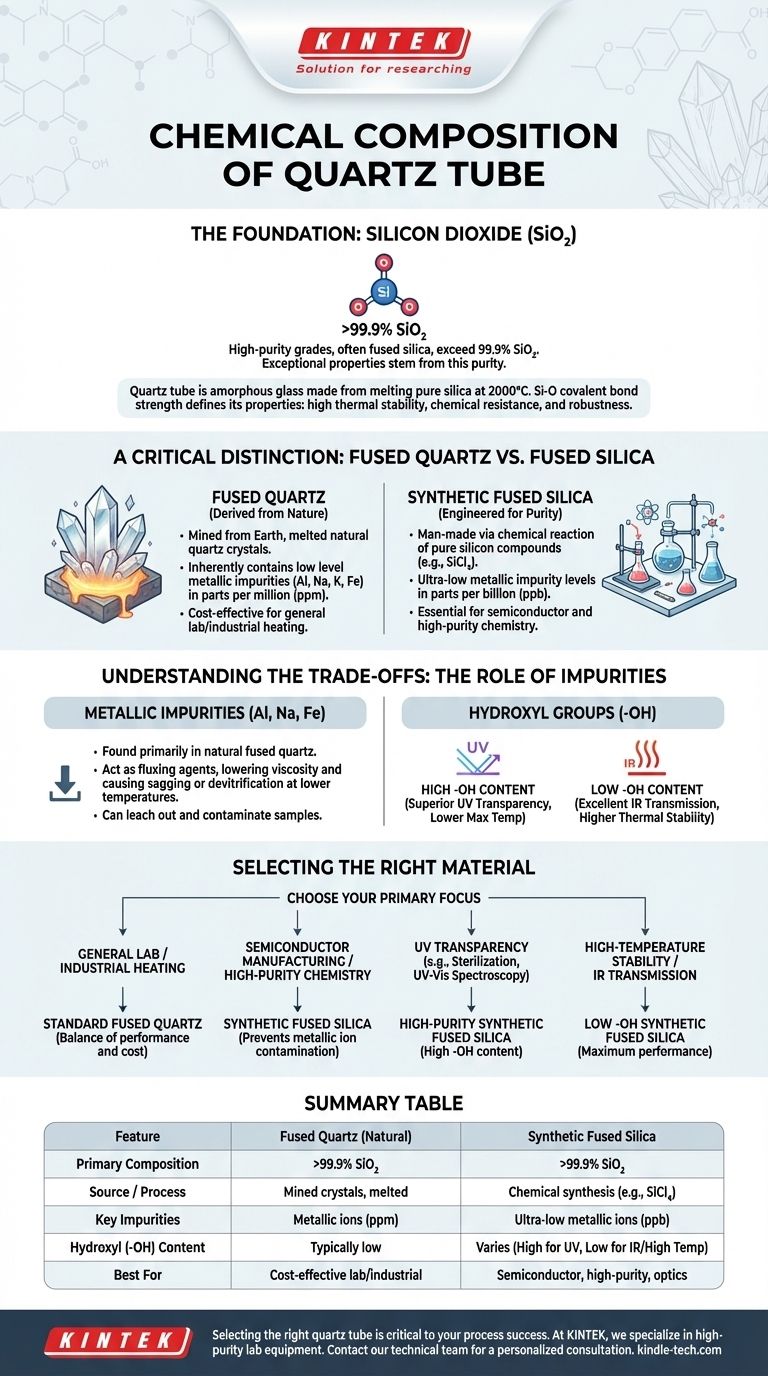

في جوهره، التركيب الكيميائي لأنبوب الكوارتز بسيط بشكل ملحوظ: فهو يتكون بالكامل تقريبًا من ثاني أكسيد السيليكون (SiO₂). تتجاوز الدرجات عالية النقاء، التي يشار إليها غالبًا باسم السيليكا المنصهرة، 99.9% من SiO₂. هذا النقاء الأساسي هو مصدر خصائصه الاستثنائية، ولكن الاختلافات الدقيقة في العناصر النزرة وطرق التصنيع هي التي تحدد حقًا أداءه في التطبيقات الصعبة.

الخلاصة الحاسمة ليست فقط أن أنابيب الكوارتز مصنوعة من ثاني أكسيد السيليكون، ولكن أن التمييز بين الكوارتز المنصهر الطبيعي و السيليكا المنصهرة الاصطناعية أمر بالغ الأهمية. يحدد نوع ومستوى الشوائب النزرة - التي تُقاس بأجزاء في المليون أو حتى المليار - الاستقرار الحراري للأنبوب، والشفافية البصرية، والنقاء الكيميائي، مما يؤثر بشكل مباشر على مدى ملاءمته لدور تقني محدد.

الأساس: ثاني أكسيد السيليكون (SiO₂)

ثاني أكسيد السيليكون هو أحد أكثر المركبات الكيميائية شيوعًا على وجه الأرض، ولكن إنشاء مادة عالية الأداء منه يتطلب طاقة ودقة هائلتين.

ما هو أنبوب الكوارتز؟

إن "أنبوب الكوارتز" هو مصطلح خاطئ من الناحية الفنية في معظم السياقات الصناعية. المادة ليست كوارتز بلوري ولكنها زجاج غير متبلور (غير بلوري) مصنوع منه.

تُنتج هذه الحالة الزجاجية، المعروفة باسم الكوارتز المنصهر أو السيليكا المنصهرة، عن طريق صهر مادة خام السيليكا عالية النقاء عند درجات حرارة حوالي 2000 درجة مئوية ثم تبريدها لتشكيلها النهائي.

قوة الرابطة Si-O

تُعد قوة الرابطة التساهمية بين السيليكون والأكسجين (Si-O) هي أصل أهم خصائص الكوارتز.

هذا التركيب الذري القوي مسؤول بشكل مباشر عن استقراره الحراري العالي، ومقاومته الكيميائية الاستثنائية، وخصائصه الميكانيكية القوية.

تمييز حاسم: الكوارتز المنصهر مقابل السيليكا المنصهرة

على الرغم من استخدام هذه المصطلحات بالتبادل غالبًا، إلا أنها تشير إلى درجتين متميزتين من المواد ذات مسارات تصنيع ومستويات نقاء مختلفة. فهم هذا الاختلاف هو مفتاح اختيار المادة الصحيحة.

الكوارتز المنصهر: مشتق من الطبيعة

يُنتج الكوارتز المنصهر عن طريق صهر بلورات الكوارتز الطبيعية عالية النقاء، التي تُستخرج عادةً من الأرض.

نظرًا لأن مصدره طبيعي، فإن الكوارتز المنصهر يحتوي بطبيعته على مستوى منخفض من الشوائب المعدنية. تشمل هذه الشوائب غالبًا الألومنيوم (Al)، والصوديوم (Na)، والبوتاسيوم (K)، والحديد (Fe)، وتُقاس عادةً بأجزاء في المليون (ppm).

السيليكا المنصهرة الاصطناعية: مصممة للنقاء

تُصنع السيليكا المنصهرة الاصطناعية يدويًا من خلال التفاعل الكيميائي لمركبات السيليكون النقية، مثل رباعي كلوريد السيليكون (SiCl₄). تتجنب هذه العملية الشوائب الطبيعية الموجودة في البلورات المستخرجة.

والنتيجة هي مادة ذات مستويات شوائب معدنية منخفضة للغاية، تُقاس غالبًا بأجزاء في المليار (ppb). هذا النقاء الفائق ضروري لتطبيقات مثل تصنيع أشباه الموصلات، حيث يمكن حتى للتلوث بالمعادن النزرة أن يدمر العملية.

فهم المفاضلات: دور الشوائب

"الشوائب" في أنبوب الكوارتز ليست مجرد ملوثات غير مرغوب فيها؛ إنها متغيرات تركيبية تحدد سلوك المادة.

الشوائب المعدنية (Al، Na، Fe)

هذه العناصر، الموجودة بشكل أساسي في الكوارتز المنصهر الطبيعي، هي العامل المحدد الرئيسي للاستخدام في درجات الحرارة العالية. تعمل كعوامل صهر، مما يقلل من لزوجة المادة ويسبب ترهلها أو تبلورها (إعادة التبلور) عند درجات حرارة أقل.

بالنسبة للعمليات الكيميائية عالية النقاء أو معالجة رقائق أشباه الموصلات، يمكن لهذه المعادن أيضًا أن تتسرب وتلوث العينة أو البيئة.

مجموعات الهيدروكسيل (-OH)

الماء، في شكل مجموعات الهيدروكسيل، هو "شوائب" حرجة أخرى. يعتمد تركيزه على طريقة التصنيع.

المواد ذات محتوى -OH عالٍ (غالبًا من تخليق التحلل المائي باللهب) توفر شفافية فائقة في طيف الأشعة فوق البنفسجية العميقة (UV). ومع ذلك، فإن مجموعات -OH تقلل من أقصى درجة حرارة خدمة للمادة.

على العكس من ذلك، فإن المواد ذات محتوى -OH منخفض (من الانصهار بالبلازما) تتمتع بنقل ممتاز في طيف الأشعة تحت الحمراء (IR) واستقرار حراري أعلى، مما يجعلها مثالية للألياف البصرية وأنابيب الأفران عالية الحرارة.

اختيار المادة المناسبة لتطبيقك

يعد اختيار أنبوب الكوارتز الصحيح مسألة مطابقة تركيبته المحددة لهدفك التقني الأساسي.

- إذا كان تركيزك الأساسي هو الاستخدام المختبري العام أو التدفئة الصناعية: يوفر الكوارتز المنصهر القياسي توازنًا ممتازًا بين الأداء والفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تصنيع أشباه الموصلات أو الكيمياء عالية النقاء: يجب عليك استخدام السيليكا المنصهرة الاصطناعية لمنع تلوث أيونات المعادن.

- إذا كان تركيزك الأساسي هو الشفافية للأشعة فوق البنفسجية (على سبيل المثال، مصابيح التعقيم، مطيافية UV-Vis): اختر سيليكا منصهرة اصطناعية عالية النقاء ذات محتوى -OH عالٍ.

- إذا كان تركيزك الأساسي هو الاستقرار في درجات الحرارة العالية أو نقل الأشعة تحت الحمراء: تحتاج إلى سيليكا منصهرة اصطناعية منخفضة -OH للحصول على أقصى أداء.

يسمح لك فهم هذه الفروق التركيبية باختيار ليس مجرد مادة، بل الأداة الدقيقة لتحديك التقني.

جدول الملخص:

| الميزة | الكوارتز المنصهر (طبيعي) | السيليكا المنصهرة الاصطناعية |

|---|---|---|

| التركيب الأساسي | >99.9% SiO₂ | >99.9% SiO₂ |

| المصدر / العملية | بلورات مستخرجة، منصهرة | تخليق كيميائي (مثل SiCl₄) |

| الشوائب الرئيسية | أيونات معدنية (Al، Na، K، Fe) بأجزاء في المليون | أيونات معدنية منخفضة للغاية (ppb) |

| محتوى الهيدروكسيل (-OH) | منخفض عادةً | يختلف (عالٍ للأشعة فوق البنفسجية، منخفض للأشعة تحت الحمراء/درجة الحرارة العالية) |

| الأفضل لـ | تدفئة مختبرية/صناعية فعالة من حيث التكلفة | أشباه الموصلات، الكيمياء عالية النقاء، البصريات |

يعد اختيار أنبوب الكوارتز المناسب أمرًا بالغ الأهمية لنجاح عمليتك.

في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية النقاء. يدرك خبراؤنا الفروق الدقيقة بين الكوارتز المنصهر والسيليكا المنصهرة الاصطناعية. يمكننا مساعدتك في اختيار الأنبوب المثالي لضمان الأداء الأمثل لتطبيقك المحدد - سواء كان تصنيع أشباه الموصلات الذي يتطلب معادن منخفضة للغاية، أو تطبيقات الأشعة فوق البنفسجية التي تحتاج إلى محتوى -OH عالٍ، أو عمليات درجات الحرارة العالية التي تتطلب استقرار -OH منخفض.

لا تدع التركيب المادي يضر بنتائجك. اتصل بفريقنا الفني اليوم للحصول على استشارة شخصية واحصل على حل الكوارتز الدقيق الذي يحتاجه مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

يسأل الناس أيضًا

- ما هي أجزاء فرن التفريغ؟ دليل للأنظمة الأساسية للمعالجة الحرارية الدقيقة

- ما هي وظيفة المحرك الميكانيكي في تحضير المحفز؟ ضمان التجانس في دعامات المحفزات المختلطة للأكاسيد

- متى يكون استخدام مضخة الريشة الدوارة أحادية المرحلة أكثر فعالية من حيث التكلفة؟ وفر 50% من تكاليف التفريغ التقريبي

- ما هي الوظيفة المحددة لطبق التسخين المتحكم في درجة حرارته في طريقة اختبار تآكل قطرات الملح المنصهر؟

- لماذا تُفضل كرات الطحن الزركونيا لطحن مساحيق الكاثود أو الإلكتروليت للبطاريات؟ تحقيق نقاء عالٍ

- ما هي قوة الانضغاط للكوارتز المصهور؟ >1.1 جيجا باسكال، ولكن الخصائص الأخرى هي الأهم

- ما هو الدور الذي تلعبه المحرّكة المغناطيسية مع التسخين بدرجة حرارة ثابتة في تخليق MFC-HAp؟ تحقيق تجانس المواد

- لماذا تعتبر أوعية وكرات الطحن الزركونية ضرورية للإلكتروليتات الكبريتيدية؟ ضمان النقاء في تخليق Na3SbS4 و Na3PS4