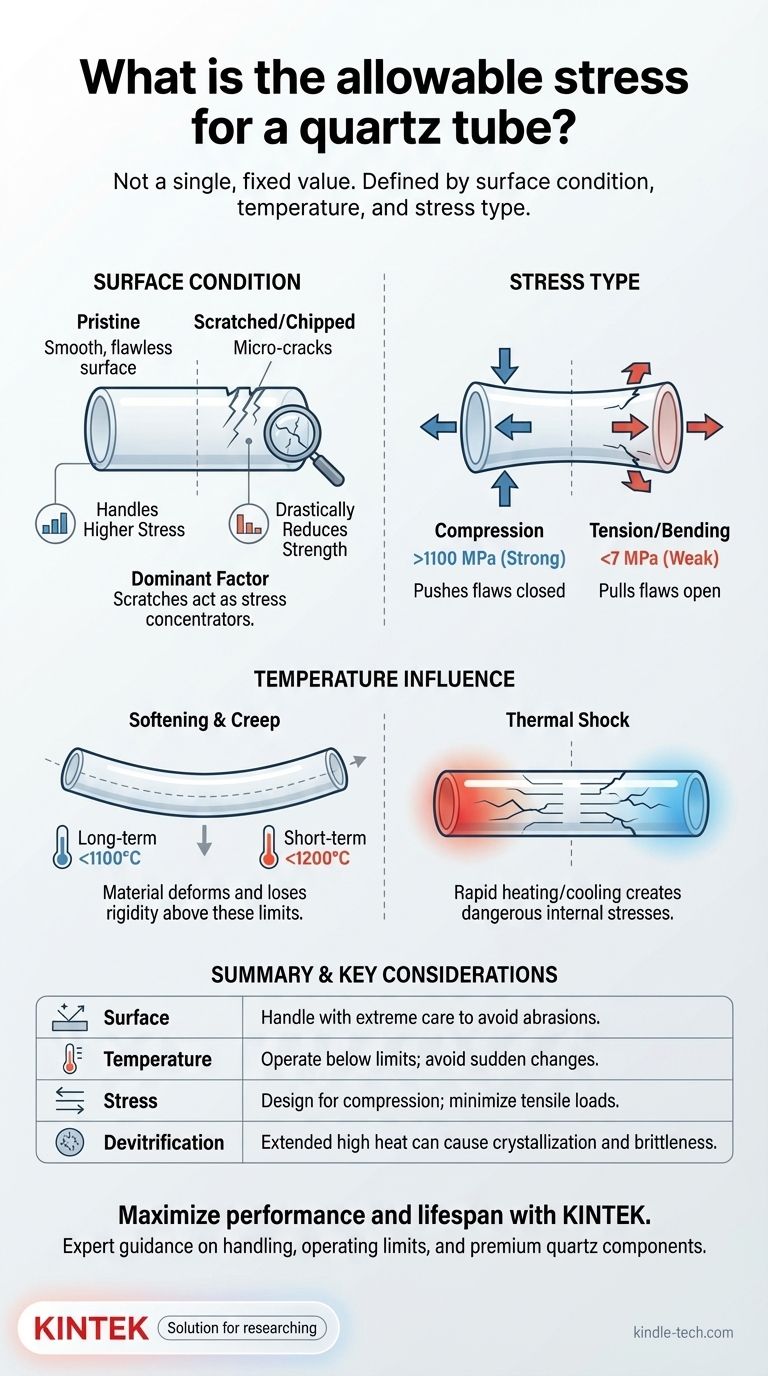

الإجهاد المسموح به لأنبوب الكوارتز ليس قيمة واحدة ثابتة. على عكس المعادن ذات نقاط الخضوع المتوقعة، يعتبر الكوارتز المصهور مادة خزفية هشة تتحدد قوتها الحقيقية بمجموعة من العوامل، أهمها حالة السطح ودرجة الحرارة. أي قيمة إجهاد منشورة تكون مشروطة للغاية، حيث أن حدودها العملية غالبًا ما تُعرّف بحساسيتها للصدمة الحرارية والتشوه عند درجات الحرارة العالية أكثر من قدرتها على تحمل الحمل الميكانيكي البسيط.

تتحدد القوة العملية لأنبوب الكوارتز بشكل أقل بقيمة إجهاد نظرية وأكثر بالتحكم الدقيق في ظروف تشغيله. منع الفشل يعني إدارة درجة الحرارة، وحماية سطح الأنبوب من أي ضرر، وتقليل الصدمات الحرارية والميكانيكية على حد سواء.

لماذا يعتبر "الإجهاد المسموح به" الواحد مضللاً

لاستخدام الكوارتز بشكل موثوق، يجب علينا تحويل تفكيرنا من رقم قوة واحد إلى فهم العوامل التي تسبب فشله. الكوارتز لا ينحني أو يتشوه قبل الكسر؛ بل يتشقق فجأة.

طبيعة الكسر الهش

الكوارتز المصهور، مثل جميع السيراميك والزجاج، يفشل بسبب الكسر الهش. تبدأ هذه العملية من عيوب مجهرية، غالبًا ما تكون على سطح المادة.

تعمل هذه العيوب الصغيرة التي لا مفر منها كمناطق تركيز للإجهاد. عندما يتم تطبيق حمل، يمكن أن يكون الإجهاد عند طرف أحد هذه العيوب أعلى بكثير من الإجهاد الكلي على الجزء، مما يؤدي إلى فشل كارثي.

الدور المهيمن لحالة السطح

يحدد حجم وشدة أكبر عيب قوة المكون بأكمله. لهذا السبب، يكون أنبوب الكوارتز النظيف المصقول بالنار أقوى بكثير من أنبوب به خدش أو شق بسيط.

هذا هو المبدأ وراء التحذيرات بـ التعامل مع الكوارتز بلطف. يمكن أن يقلل التآكل الذي يبدو غير مهم بشكل كبير من قدرة الأنبوب على تحمل الإجهاد.

قوة الضغط مقابل قوة الشد

الكوارتز قوي بشكل استثنائي تحت الضغط، حيث تدفع القوى الخارجية العيوب لتنغلق. يمكن أن تتجاوز قوة الضغط النموذجية 1100 ميجا باسكال (160,000 رطل لكل بوصة مربعة).

ومع ذلك، فهو أضعف بشكل كبير تحت الشد أو الانحناء (إجهاد الانثناء)، حيث تفتح هذه القوى العيوب. غالبًا ما تُقدر قيمة التصميم الآمن النموذجية لقوة الشد بشكل متحفظ بأقل من 7 ميجا باسكال (1,000 رطل لكل بوصة مربعة) لمراعاة ظروف السطح غير المعروفة.

التأثير الحاسم لدرجة الحرارة

تسلط المراجع الضوء بشكل صحيح على أن درجة الحرارة هي حد تشغيلي أساسي. يؤثر هذا على سلامة المادة بطريقتين متميزتين.

التليين والتشوه الزاحف

عندما يقترب الكوارتز من نقطة التليين، يبدأ في فقدان صلابته. ترتبط درجة حرارة الاستخدام طويلة الأمد المذكورة وهي 1100 درجة مئوية والحد قصير الأمد وهو 1200 درجة مئوية بهذه الظاهرة.

فوق هذه الدرجات الحرارية، ستبدأ المادة في التشوه أو الترهل تحت وزنها الخاص، وهي عملية تُعرف باسم الزحف. هذا هو فشل تشوه، وليس كسرًا.

الصدمة الحرارية: القاتل الصامت

نظرًا لأن الكوارتز يتمتع بمعامل تمدد حراري منخفض جدًا، فإنه مقاوم للغاية للصدمات الحرارية مقارنة بالمواد الخزفية الأخرى. ومع ذلك، فهو ليس محصنًا.

يؤدي التسخين أو التبريد السريع إلى تدرجات حرارية داخلية، والتي بدورها تخلق إجهادات داخلية. إذا كانت هذه الإجهادات عالية بما يكفي لنشر عيب سطحي، فسوف ينكسر الأنبوب. هذا سبب شائع للفشل في المختبرات والإعدادات الصناعية.

فهم القيود العملية

قبول الخصائص المتأصلة للكوارتز أمر بالغ الأهمية للتصميم والتشغيل الناجحين.

الضعف غير قابل للتفاوض

تؤكد المراجع على التعامل الدقيق لتجنب "الاهتزازات والاصطدامات العنيفة" لسبب وجيه. يتمتع الكوارتز بمتانة كسر منخفضة جدًا، مما يعني أنه لا يمكنه امتصاص الكثير من الطاقة قبل الكسر. افترض دائمًا أنه هش.

إزالة التزجيج تقلل القوة

عند الاحتفاظ به في درجات حرارة عالية (عادة فوق 1100 درجة مئوية) لفترات طويلة، يمكن أن يبدأ الكوارتز المصهور غير المتبلور في التبلور إلى شكل يسمى الكريستوباليت. هذه العملية، التي تسمى إزالة التزجيج، تجعل الأنبوب معتمًا وأكثر هشاشة بشكل ملحوظ، خاصة أثناء دورات التسخين والتبريد اللاحقة.

بدائل للظروف القاسية

كما هو مذكور، عندما يجب أن تتجاوز درجات حرارة التشغيل باستمرار 1100-1200 درجة مئوية، تكون هناك حاجة إلى مادة مختلفة. الكوراندوم (الألومينا عالية النقاء) هو بديل شائع لتطبيقات درجات الحرارة العالية، على الرغم من أن له خصائص مختلفة للصدمات الحرارية والمقاومة الكيميائية.

كيفية ضمان الموثوقية في تطبيقك

بدلاً من البحث عن رقم إجهاد واحد، ركز على تخفيف الأسباب الأكثر احتمالاً للفشل في حالة استخدامك المحددة.

- إذا كان تركيزك الأساسي هو الاستقرار في درجات الحرارة العالية: اعمل جيدًا تحت حد 1100 درجة مئوية للاستخدام طويل الأمد، خاصة إذا كان الأنبوب تحت أي حمل (حتى وزنه الخاص على مدى فترة طويلة).

- إذا كان تركيزك الأساسي هو السلامة الميكانيكية (على سبيل المثال، الفراغ أو الضغط المنخفض): أعطِ الأولوية لحماية سطح الأنبوب من أي خدوش أو شقوق أو تآكل، من الداخل والخارج.

- إذا كان تركيزك الأساسي هو طول العمر والاستخدام المتكرر: طبق منحدرات تسخين وتبريد تدريجية ومتحكم بها لتقليل مخاطر الصدمة الحرارية.

في النهاية، التعامل مع مكونات الكوارتز الخاصة بك بفهم عميق لطبيعتها الهشة هو مفتاح استخدامها الناجح وطويل الأمد.

جدول ملخص:

| العامل | التأثير على قوة أنبوب الكوارتز | اعتبار رئيسي |

|---|---|---|

| حالة السطح | العامل المهيمن؛ الخدوش أو الشقوق تقلل القوة بشكل كبير. | تعامل بحذر شديد لتجنب التآكل. |

| درجة الحرارة | تحدد حدود التشغيل؛ يحدث التليين فوق 1100 درجة مئوية. | الاستخدام طويل الأمد تحت 1100 درجة مئوية؛ قصير الأمد تحت 1200 درجة مئوية. |

| نوع الإجهاد | قوي في الضغط (>1100 ميجا باسكال)، ضعيف في الشد (<7 ميجا باسكال). | تجنب أحمال الانحناء أو الشد في التصميم. |

| الصدمة الحرارية | يمكن أن تسبب التغيرات السريعة في درجة الحرارة كسرًا مفاجئًا. | استخدم منحدرات تسخين/تبريد متحكم بها. |

عزز أداء وعمر مكونات الكوارتز الخاصة بك مع KINTEK.

يتطلب تصميم عملية موثوقة لدرجات الحرارة العالية أكثر من مجرد مواصفات مادية؛ إنه يتطلب إرشادات الخبراء بشأن التعامل، وحدود التشغيل، وأفضل الممارسات الخاصة بالتطبيق. تتخصص KINTEK في معدات ومستلزمات المختبرات المتميزة، بما في ذلك أنابيب الكوارتز، وخبراؤنا هنا لمساعدتك في اختيار المواد المناسبة وتطبيق الممارسات التي تمنع الفشل.

نحن نقدم:

- أنابيب كوارتز عالية النقاء ومتينة مصممة للتطبيقات الحرجة.

- دعم فني لتحسين عمليات التسخين الخاصة بك وتجنب الأخطاء الشائعة مثل الصدمة الحرارية.

- حلول بديلة، مثل أنابيب الكوراندوم، لتلبية احتياجات درجات الحرارة القصوى.

لا تترك عمليتك للصدفة. اتصل بخبرائنا اليوم للحصول على استشارة لضمان سلامة وكفاءة مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

يسأل الناس أيضًا

- ما هي شروط التكسير الحراري؟ تحقيق التحويل الأمثل للهيدروكربونات بتحكم دقيق

- ما هو الغرض من استخدام فرن الأنبوب؟ التسخين الدقيق لتخليق المواد وتحليلها

- كيف تحافظ أفران الأنابيب ذات درجات الحرارة العالية على الدقة في أجواء أكاسيد الكبريت؟ ضمان التحكم الدقيق في الغاز

- ما هي مزايا الفرن الرأسي مقارنة بالفرن الأفقي؟ تعظيم كفاءة المختبر والمساحة

- لماذا يعتبر فرن الأنبوب المفرغ ضروريًا للتنشيط اللاحق للأغشية الرقيقة المصنوعة من مواد ذات إطار مفتوح؟ فتح المسامية

- كيف تؤثر عملية التبريد البطيء في فرن أنبوبي على إلكتروليتات Li5.7PS4.7Cl1.3؟ تحسين قمع التشعبات

- ما هي الوظيفة الحاسمة التي يجب أن تمتلكها أفران الأنابيب الجوية لصهر الأطر المعدنية العضوية؟ إتقان التحكم الدقيق في الغلاف الجوي

- لماذا تُستخدم أنابيب الفولاذ المقاوم للصدأ 304 أو 430 كعلب للفولاذ المشتت بالأكاسيد (ODS)؟ تعزيز مقاومة التآكل عبر HIP