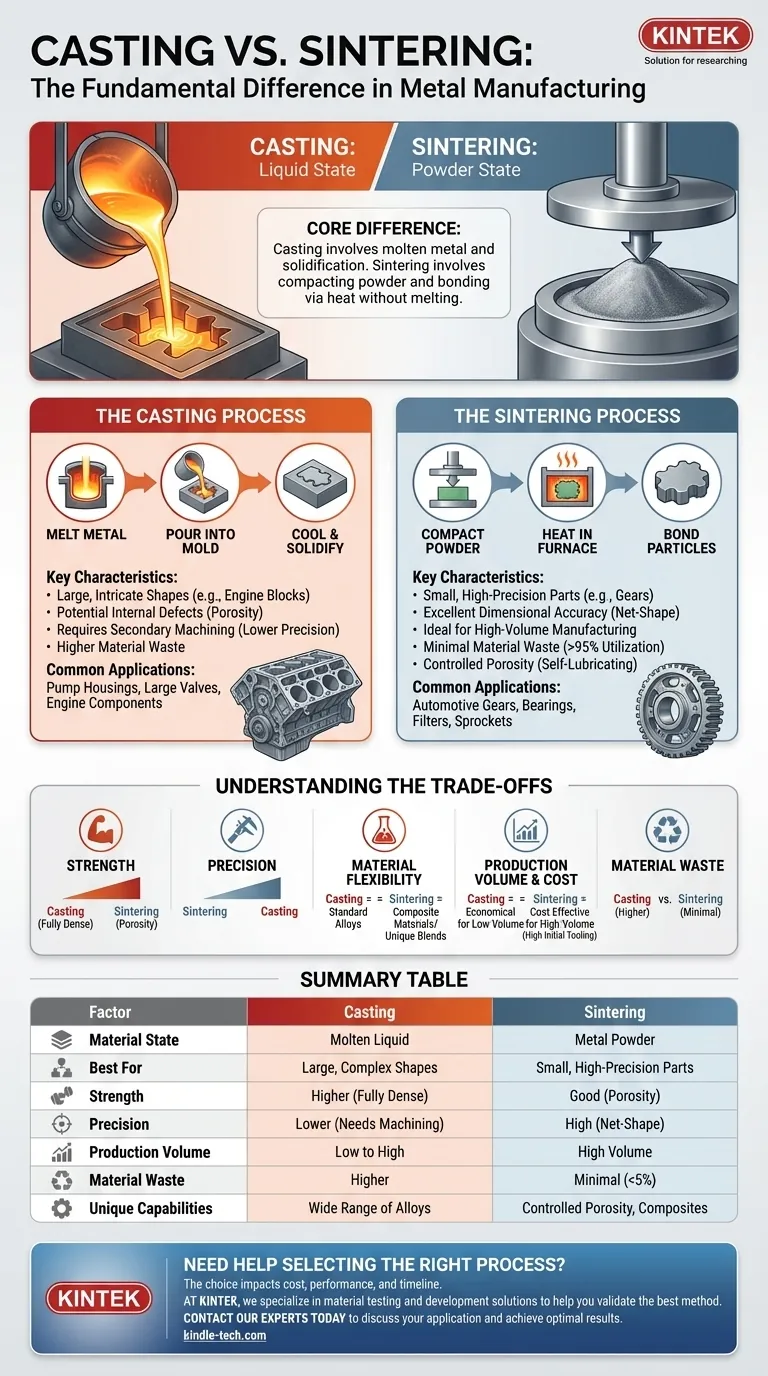

في جوهر الأمر، يكمن الفرق بين الصب والتلبيد في حالة المعدن أثناء التصنيع. يتضمن الصب تشكيل الأجزاء من معدن سائل منصهر يُسكب في قالب. على النقيض من ذلك، يشكل التلبيد الأجزاء عن طريق ضغط مسحوق المعدن ثم تسخينه حتى تترابط الجزيئات معًا، كل ذلك دون الوصول إلى نقطة الانصهار.

إن الاختيار الأساسي بين الصب والتلبيد هو مقايضة بين الحجم والدقة. يتفوق الصب في إنشاء مكونات كبيرة ومعقدة هيكليًا، بينما يعتبر التلبيد الطريقة الأفضل لإنتاج كميات هائلة من الأجزاء الصغيرة عالية الدقة بأقل قدر من الهدر.

عملية الصب: من السائل إلى الصلب

الصب هو أحد أقدم عمليات التصنيع، ويعتمد على المبدأ البسيط لتحويل مادة صلبة إلى سائل ثم العودة إلى صلب في شكل مرغوب.

المبدأ الأساسي

تبدأ العملية بصهر معدن أو سبيكة إلى حالة سائلة بالكامل. ثم يُسكب هذا المعدن المنصهر في تجويف، أو قالب، يعكس هندسة الجزء النهائي. عندما يبرد المعدن ويتصلب، يأخذ شكل القالب.

الخصائص الرئيسية

الصب متعدد الاستخدامات بشكل استثنائي لإنتاج أشكال كبيرة جدًا أو معقدة، مثل كتل المحركات، والتي سيكون من المستحيل تشكيلها من كتلة صلبة. ومع ذلك، يمكن أن تؤدي عملية التبريد إلى عيوب داخلية مثل المسامية والانكماش، وغالبًا ما تتطلب جودة السطح والدقة الأبعاد الناتجة عمليات تشغيل ثانوية.

التطبيقات الشائعة

هذه الطريقة هي الخيار الأمثل للعناصر واسعة النطاق حيث تكون الدقة المطلقة خارج القالب ثانوية بالنسبة للشكل والقوة الكليين. فكر في تطبيقات مثل أغلفة المضخات، والصمامات الكبيرة، ومكونات المحركات، والأجهزة الزخرفية.

عملية التلبيد: من المسحوق إلى الجزء

التلبيد، وهو تخصص رئيسي ضمن تعدين المساحيق، يبني الأجزاء من الألف إلى الياء عن طريق دمج جزيئات معدنية دقيقة معًا باستخدام الحرارة والضغط.

المبدأ الأساسي

أولاً، يتم ضغط مزيج دقيق من المساحيق المعدنية في قالب تحت ضغط شديد لتشكيل جزء "أخضر". هذا الجزء صلب ولكنه هش. ثم يوضع في فرن ذي جو متحكم فيه ويسخن إلى درجة حرارة أقل من نقطة انصهار المعدن، مما يتسبب في ترابط الجزيئات وانتشارها لتشكيل كتلة صلبة ومتماسكة.

الخصائص الرئيسية

التلبيد عملية مثالية للتصنيع بكميات كبيرة من الأجزاء الصغيرة والمعقدة هندسيًا. ينتج مكونات ذات دقة أبعاد ممتازة وجودة سطح، وغالبًا ما يلغي الحاجة إلى أي تشغيل ثانوي. يُعرف هذا باسم عملية الشكل الصافي. كما يسمح بإنشاء خلطات سبائك فريدة وأجزاء ذات مسامية متحكم بها.

التطبيقات الشائعة

ستجد الأجزاء الملبدة في عدد لا يحصى من التطبيقات التي تتطلب دقة وحجمًا عاليين، مثل تروس السيارات، ومحامل التشحيم الذاتي (التي تحتفظ بالزيت في مسامها)، وتروس المحركات، وفلاتر المعادن المسامية.

فهم المقايضات

يتطلب الاختيار بين هاتين الطريقتين فهمًا واضحًا لأولويات مشروعك، من الخصائص الميكانيكية إلى تكلفة الإنتاج.

القوة مقابل الدقة

الجزء المصبوب الكثيف تمامًا، خاصة بعد المعالجة الحرارية، سيظهر عمومًا قوة شد وصدمة أعلى من الجزء الملبد القياسي بسبب عدم وجود مسامية متأصلة. ومع ذلك، يقدم الجزء الملبد عادةً دقة واتساقًا أبعادًا فائقين بكثير من جزء إلى آخر دون الحاجة إلى تشغيل مكلف.

اختيار المواد والمرونة

يمكن أن يستوعب الصب مجموعة واسعة جدًا من السبائك القياسية. يتألق التلبيد من خلال السماح بإنشاء مواد مركبة وسبائك زائفة لا يمكن صنعها بالصهر، مثل دمج المعادن مع السيراميك أو الجرافيت. كما أنه ضروري للعمل مع المعادن التي لها نقاط انصهار عالية للغاية، مثل التنجستن.

حجم الإنتاج والتكلفة

يمكن أن يكون الصب اقتصاديًا للكميات المنخفضة، خاصة طرق مثل الصب الرملي حيث تكون الأدوات غير مكلفة. على العكس من ذلك، فإن التلبيد لديه تكاليف أدوات أولية عالية للقوالب ولكنه يصبح فعالاً للغاية من حيث التكلفة عند أحجام الإنتاج الكبيرة نظرًا لسرعته العالية وأتمتته والحد الأدنى من هدر المواد.

هدر المواد

التلبيد عملية مستدامة للغاية، حيث يتجاوز استخدام المواد غالبًا 95%. يولد الصب المزيد من النفايات من خلال القنوات والبوابات والمصبات التي تغذي القالب، بالإضافة إلى المواد التي يتم إزالتها أثناء عمليات التشغيل اللاحقة.

اتخاذ القرار الصحيح لتطبيقك

يعتمد قرارك النهائي على أربعة عوامل رئيسية: حجم الجزء، وحجم الإنتاج، والدقة المطلوبة، وخصائص المواد.

- إذا كان تركيزك الأساسي على المكونات الكبيرة والمعقدة: الصب هو الخيار العملي الوحيد لإنتاج عناصر مثل أغلفة الآلات الكبيرة أو كتل المحركات.

- إذا كان تركيزك الأساسي على الإنتاج بكميات كبيرة من الأجزاء الصغيرة والدقيقة: يوفر التلبيد سرعة واتساقًا وفعالية من حيث التكلفة لا مثيل لها لكل جزء.

- إذا كان تركيزك الأساسي على الأجزاء ذات المسامية المتحكم بها أو خلطات المواد الفريدة: التلبيد هو الطريقة النهائية لتطبيقات مثل الفلاتر أو المحامل ذاتية التشحيم.

- إذا كان تركيزك الأساسي على النماذج الأولية أو الكميات المنخفضة جدًا: طرق الصب عمومًا أكثر اقتصادية بسبب انخفاض كبير في الاستثمارات الأولية للأدوات.

في النهاية، فهم الحالة الأساسية للمادة - سائلة مقابل مسحوق - هو المفتاح لاختيار العملية التي تتوافق بشكل أفضل مع أهدافك الهندسية والتجارية.

جدول الملخص:

| العامل | الصب | التلبيد |

|---|---|---|

| حالة المادة | معدن منصهر (سائل) | مسحوق معدني |

| الأفضل لـ | أشكال كبيرة ومعقدة | أجزاء صغيرة عالية الدقة |

| القوة | أعلى (كثيف تمامًا) | جيدة (يمكن أن تحتوي على مسامية) |

| الدقة | أقل (غالبًا ما تحتاج إلى تشغيل) | عالية (عملية الشكل الصافي) |

| حجم الإنتاج | منخفض إلى مرتفع | حجم كبير (فعال من حيث التكلفة) |

| هدر المواد | أعلى | ضئيل (<5%) |

| قدرات فريدة | مجموعة واسعة من السبائك القياسية | مسامية متحكم بها، مواد مركبة |

هل تحتاج إلى مساعدة في اختيار العملية المناسبة لأجزاءك المعدنية؟

يؤثر الاختيار بين الصب والتلبيد بشكل مباشر على تكلفة مشروعك وأدائه وجدوله الزمني. في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية لاختبار المواد وتطويرها، مما يساعدك على التحقق من أفضل طريقة تصنيع لاحتياجاتك الخاصة.

اتصل بخبرائنا اليوم لمناقشة تطبيقك واكتشاف كيف يمكن لحلولنا أن تساعدك في تحقيق أفضل النتائج. تواصل معنا عبر نموذج الاتصال الخاص بنا!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- كيف يسهل فرن التلبيد بالكبس على الساخن بالتفريغ رابطًا عالي الجودة؟ تحقيق طلاء معدني فائق

- ما هي مزايا فرن الضغط الساخن بالفراغ؟ تحقيق سيراميك NTC عالي الكثافة مع استقرار فائق.

- ما هي مزايا التلبيد الفراغي؟ تحقيق نقاء وقوة وأداء فائقين

- كيف يسهل فرن التلبيد الفراغي عالي الحرارة المعالجة اللاحقة لطلاءات الزركونيا؟

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6