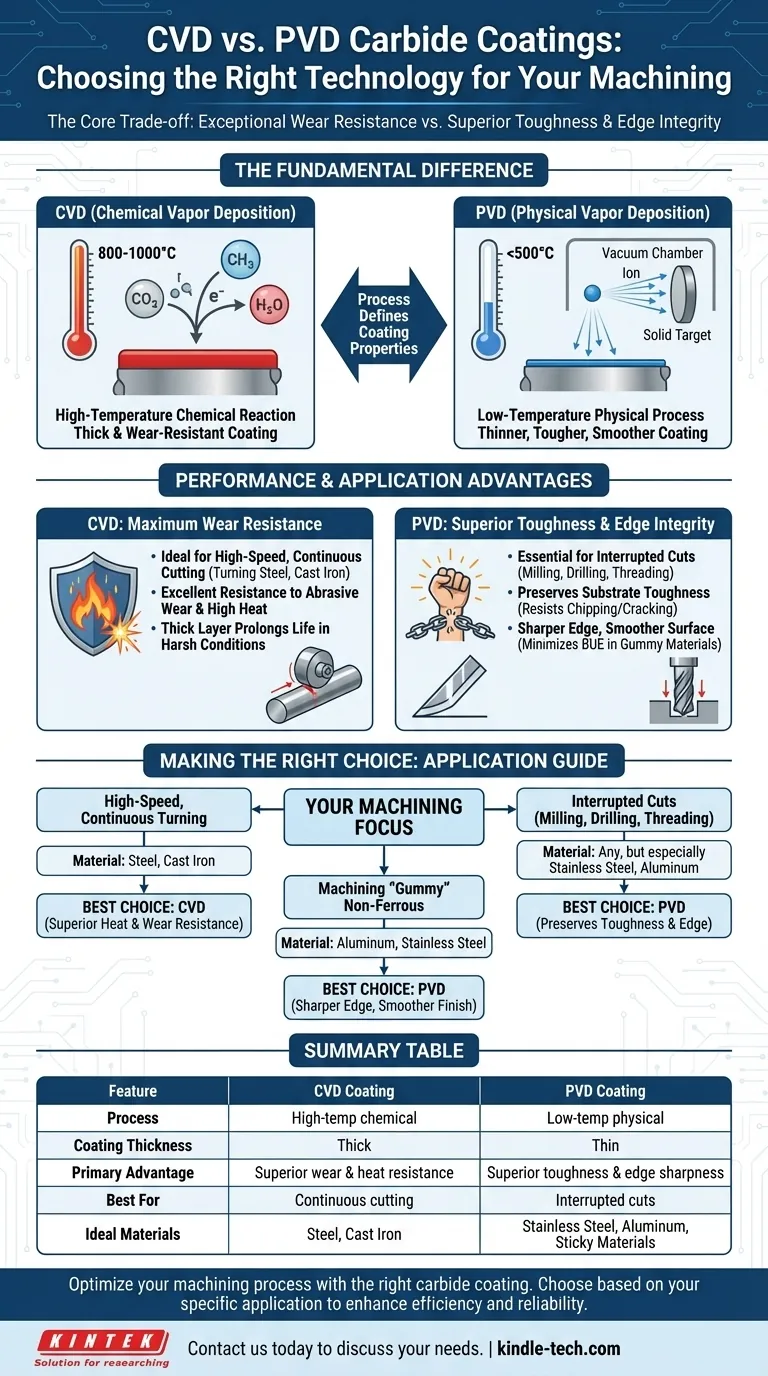

يكمن الاختلاف الجوهري بين طلاءات CVD و PVD في العملية المستخدمة لتطبيقها على أداة الكربيد. الترسب الكيميائي للبخار (CVD) هو عملية ذات درجة حرارة عالية تستخدم التفاعلات الكيميائية بين الغازات لتشكيل طلاء سميك ومقاوم للتآكل. على النقيض من ذلك، الترسب الفيزيائي للبخار (PVD) هو عملية فيزيائية ذات درجة حرارة منخفضة حيث يتم تبخير مادة صلبة وترسيبها، مما ينتج عنه طلاء أرق وأكثر متانة ونعومة.

الاختيار بين CVD و PVD ليس مسألة أيهما "أفضل"، بل أيهما الأصح لمهمة تشغيل آلي محددة. المقايضة الأساسية هي بين مقاومة التآكل الاستثنائية لطلاءات CVD والمتانة الفائقة وسلامة الحافة لطلاءات PVD.

كيف تحدد عملية الترسيب الطلاء

طريقة التطبيق — كيميائية مقابل فيزيائية — هي السبب الجذري لكل اختلاف في الأداء بين هذين النوعين من الطلاء. فهم هذه العملية هو المفتاح لفهم سلوكهما.

CVD: تفاعل كيميائي عالي الحرارة

يحدث الترسب الكيميائي للبخار داخل مفاعل عند درجات حرارة عالية جدًا، غالبًا ما تتراوح بين 800 درجة مئوية و 1000 درجة مئوية.

يتم إدخال الغازات الأولية إلى الغرفة، حيث تتفاعل على سطح أداة الكربيد. يشكل هذا التفاعل الكيميائي طبقة طلاء صلبة جديدة مرتبطة كيميائيًا بالأداة.

نظرًا لأن العملية مدفوعة بتدفق الغاز، فإن الترسيب يكون متعدد الاتجاهات. هذا يعني أنه يغطي جميع أسطح الإدخال بالتساوي، مما يخلق طبقة موحدة وسميكة عادةً.

PVD: ترسيب فيزيائي منخفض الحرارة

الترسب الفيزيائي للبخار هو عملية "خط البصر" تتم عند درجات حرارة أقل بكثير، عادةً أقل من 500 درجة مئوية.

تتعرض مادة مصدر صلبة (الطلاء) لقصف بأيونات عالية الطاقة، مما يؤدي إلى تبخرها. ينتقل هذا البخار بعد ذلك في خط مستقيم ويتكثف على الأدوات، التي يتم وضعها بشكل استراتيجي في غرفة التفريغ.

ينتج عن هذا الاصطدام المباشر طلاء أرق مقارنة بـ CVD. درجة حرارة العملية المنخفضة حاسمة لأنها لا تغير المتانة الأساسية للركيزة الكربيدية الأساسية.

الآثار المترتبة على الأداء: مقاومة التآكل مقابل المتانة

تخلق الاختلافات في درجة الحرارة وطريقة الترسيب طلاءات ذات مزايا وعيوب مميزة في بيئة ورشة الآلات.

ميزة CVD: أقصى مقاومة للتآكل

توفر الطبيعة السميكة والمرتبطة كيميائيًا لطلاءات CVD مقاومة استثنائية للتآكل الكاشط والحرارة العالية.

هذا يجعل الأدوات المطلية بـ CVD الخيار الأمثل لعمليات القطع المستمر عالية السرعة، مثل خراطة الفولاذ أو الحديد الزهر، حيث تكون الحرارة والتآكل هما السببان الرئيسيان لفشل الأداة.

ميزة PVD: متانة فائقة وسلامة الحافة

تحافظ درجة حرارة عملية PVD المنخفضة على المتانة الكامنة لركيزة الكربيد، مما يجعل الأداة أكثر مقاومة للتشقق والتكسر.

هذه المتانة ضرورية للقطع المتقطع الشائع في التفريز، والحفر، والسن اللولبي. علاوة على ذلك، تخلق عملية PVD سطحًا أكثر نعومة وتسمح بحافة قطع أكثر حدة، مما يقلل الاحتكاك وتراكم الحافة (BUE) عند تشغيل المواد "اللزجة" مثل الفولاذ المقاوم للصدأ والألومنيوم.

فهم المقايضات

لا توجد تقنية حل مثالي لجميع السيناريوهات. إدراك قيودها أمر بالغ الأهمية للاختيار الصحيح.

CVD: خطر تقليل المتانة

يمكن أن تخلق الحرارة العالية لعملية CVD منطقة هشة في ركيزة الكربيد أسفل الطلاء مباشرة. هذا يقلل من المتانة الكلية للأداة ويجعلها أكثر عرضة للفشل تحت الصدمة أو الاهتزاز.

لهذا السبب لا يُنصح عمومًا بأدوات CVD للتطبيقات التي تتضمن انقطاعات شديدة. يمكن أن يُظهر الطلاء نفسه أيضًا إجهادًا شدًا، مما قد يؤدي إلى التشقق.

PVD: قيود سمك الطلاء

طلاءات PVD أرق بطبيعتها من طلاءات CVD. على الرغم من متانتها، قد لا توفر نفس العمر الافتراضي الممتد في التطبيقات الكاشطة البحتة وعالية الحرارة حيث ستتآكل طبقة سميكة من مادة CVD ببساطة بشكل أبطأ.

حدة الحافة والتصاق المواد

يمكن أن تؤدي عملية طلاء CVD متعددة الاتجاهات إلى تقريب طفيف لحافة القطع، وهو أمر ضار عندما تكون هناك حاجة إلى حافة حادة جدًا.

تقوم عملية PVD "خط البصر" بطلاء الحافة الموجودة دون تقريبها. هذه الحافة الحادة والناعمة حاسمة لتحقيق تشطيب جيد للسطح ومنع المواد من الالتصاق بالأداة، وهي مشكلة شائعة مع المواد اللزجة.

اتخاذ القرار الصحيح لتطبيقك

يعد اختيار الطلاء الصحيح قرارًا استراتيجيًا يؤثر بشكل مباشر على وقت الدورة وعمر الأداة وجودة الجزء. اعتمد اختيارك على المتطلبات المحددة للمادة وعملية التشغيل الآلي.

- إذا كان تركيزك الأساسي هو الخراطة المستمرة عالية السرعة للحديد الزهر أو الفولاذ: CVD هو خيارك الأفضل لمقاومته الفائقة للحرارة والتآكل في الظروف الكاشطة.

- إذا كان تركيزك الأساسي هو التفريز، أو الحفر، أو السن اللولبي (القطع المتقطع): PVD هو الخيار الأفضل لأنه يحافظ على متانة الأداة ويقاوم التشقق.

- إذا كان تركيزك الأساسي هو تشغيل المواد غير الحديدية "اللزجة" مثل الألومنيوم أو الفولاذ المقاوم للصدأ: PVD متفوق نظرًا لسطحه الأكثر نعومة وقدرته على الحفاظ على حافة قطع حادة، مما يقلل من تراكم الحافة.

من خلال مواءمة خصائص الطلاء مع تحدي التشغيل الآلي المحدد لديك، تنتقل من مجرد شراء أداة إلى هندسة عملية أكثر كفاءة وموثوقية.

جدول الملخص:

| الميزة | طلاء CVD | طلاء PVD |

|---|---|---|

| العملية | تفاعل كيميائي عالي الحرارة (800-1000 درجة مئوية) | ترسيب فيزيائي منخفض الحرارة (<500 درجة مئوية) |

| سمك الطلاء | سميك | رقيق |

| الميزة الأساسية | مقاومة فائقة للتآكل والحرارة | متانة فائقة وحدة الحافة |

| الأفضل لـ | القطع المستمر (مثل خراطة الفولاذ/الحديد الزهر) | القطع المتقطع (مثل التفريز، الحفر، السن اللولبي) |

| المواد المثالية | الفولاذ، الحديد الزهر | الفولاذ المقاوم للصدأ، الألومنيوم، المواد اللزجة |

حسّن عملية التشغيل الآلي الخاصة بك باستخدام طلاء الكربيد المناسب. يمكن أن يؤثر الاختيار بين CVD و PVD بشكل كبير على عمر أداتك، ووقت الدورة، وجودة الجزء. في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية عالية الأداء، بما في ذلك حلول الطلاء المتقدمة لتطبيقات المختبرات والصناعة. يمكن لخبرائنا مساعدتك في اختيار تقنية الطلاء المثالية لتعزيز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكن لـ KINTEK دعم تحديات المختبر والتشغيل الآلي الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نوافذ بصرية من الماس CVD للتطبيقات المعملية

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- مكثف تفريغ بارد مباشر

يسأل الناس أيضًا

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة