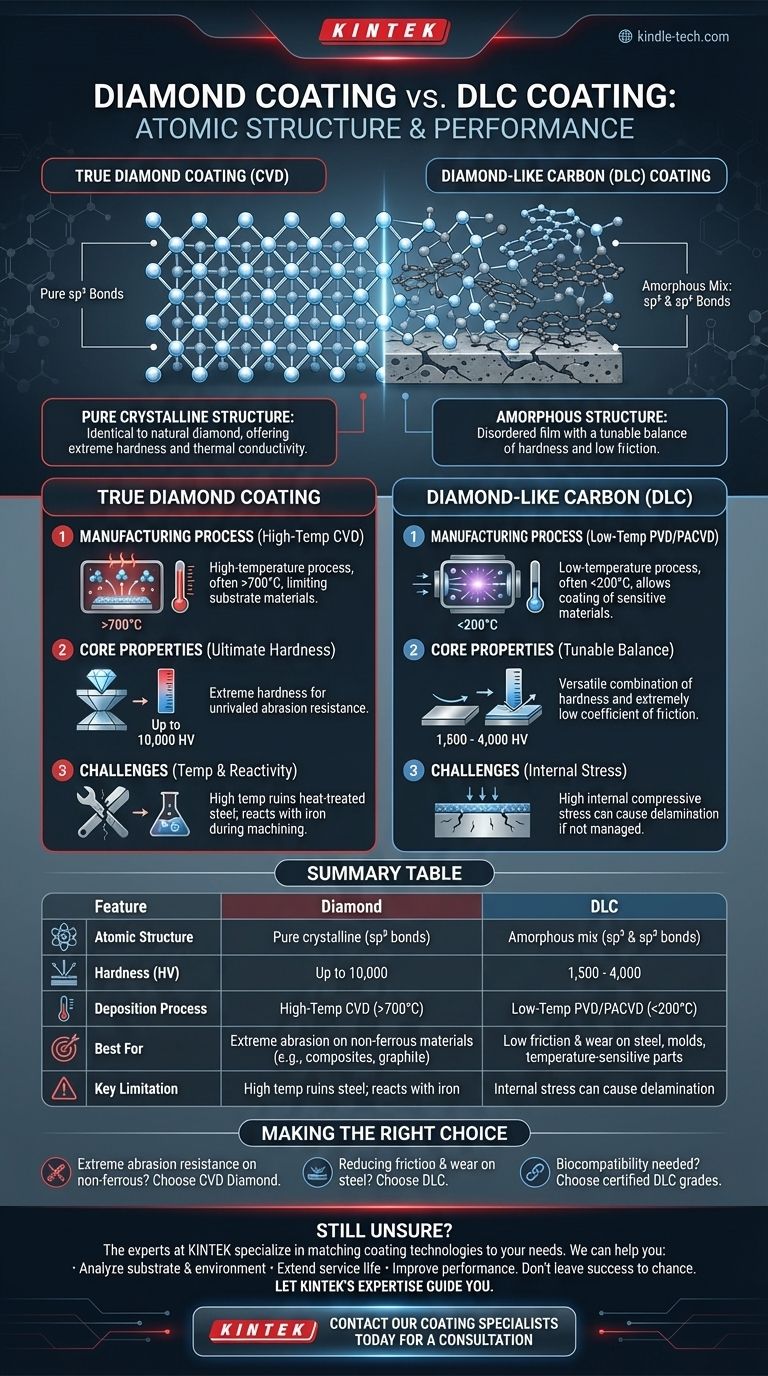

على المستوى الأساسي، يكمن الفرق بين طلاء الماس وطلاء الكربون الشبيه بالماس (DLC) في الهيكل الذري. يتكون طلاء الماس الحقيقي من ذرات كربون نقية مرتبطة في شبكة بلورية صلبة (روابط sp3)، مطابقة للماس الطبيعي. في المقابل، DLC هو فيلم غير متبلور يحتوي على مزيج من روابط الكربون الشبيهة بالماس (sp3) والشبيهة بالجرافيت (sp2)، مما يخلق هيكلاً غير منظم يشبه الزجاج. هذا التمييز الوحيد في الترتيب الذري يحدد خصائصه وطرق تصنيعه وتطبيقاته النهائية.

الخيار لا يتعلق ببساطة بأي طلاء "أكثر صلابة". إنه يتعلق بمطابقة الخصائص الأساسية للطلاء مع مادة الركيزة المحددة وبيئة التشغيل. يوفر الماس الحقيقي صلابة لا مثيل لها مع قيود تطبيق كبيرة، بينما يوفر DLC توازناً متعدد الاستخدامات بين الصلابة، والاحتكاك المنخفض، ومرونة المعالجة.

ما هو طلاء الماس الحقيقي؟

طلاء الماس الحقيقي، الذي يتم إنشاؤه غالبًا عبر الترسيب الكيميائي للبخار (CVD)، هو طبقة من الماس النقي متعدد البلورات. إنه ليس "شبيهاً بالماس"؛ بل هو ماس.

الهيكل البلوري: روابط sp³ نقية

فكر في طلاء الماس الحقيقي كجدار من الطوب مبني بشكل مثالي. ترتبط كل ذرة كربون بأربع ذرات أخرى في تكوين رباعي الأوجه sp3. هذا الهيكل الصلب والموحد هو ما يمنح الماس صلابته الأسطورية وموصليته الحرارية.

عملية التصنيع: CVD بدرجة حرارة عالية

يتم تحقيق هذا الهيكل عادةً من خلال عمليات درجات الحرارة العالية (غالبًا >700 درجة مئوية)، مثل CVD بالفتيل الساخن. يتم تسخين الغازات إلى درجات حرارة قصوى، مما يسمح لذرات الكربون بالترسب على السطح وتنظيم نفسها في طبقة ماس بلورية.

الخصائص الأساسية: الصلابة القصوى

الميزة الأساسية هي صلابته القصوى (تصل إلى 10,000 HV)، مما يجعله الطلاء الأمثل لمقاومة التآكل. كما أن لديه موصلية حرارية استثنائية، مما يساعد على تبديد الحرارة من حافة القطع.

ما هو الكربون الشبيه بالماس (DLC)؟

DLC ليس مادة واحدة ولكنه فئة واسعة من طلاءات الكربون غير المتبلورة. تستمد اسمها من حقيقة أنها تظهر العديد من الخصائص المرغوبة للماس دون أن تكون ماسًا بلوريًا حقيقيًا.

الهيكل غير المتبلور: مزيج من sp³ و sp²

إذا كان الماس جدارًا مثاليًا من الطوب، فإن DLC هو خرسانة عالية الأداء مصنوعة من طوب متشابك (روابط sp3) وصفائح ملاط زلقة (روابط جرافيتية sp2). يفتقر هذا الهيكل غير المنظم إلى الترتيب طويل المدى. من خلال التحكم في نسبة روابط sp3 إلى sp2، يمكن للمصنعين ضبط خصائص الطلاء.

عملية التصنيع: PVD/PACVD بدرجة حرارة منخفضة

يتم تطبيق DLC دائمًا تقريبًا باستخدام عمليات الترسيب الفيزيائي للبخار (PVD) أو CVD بمساعدة البلازما (PACVD) ذات درجة الحرارة المنخفضة، غالبًا أقل من 200 درجة مئوية. هذه ميزة حاسمة، حيث تسمح بطلاء المواد الحساسة للحرارة مثل الفولاذ المقسى والألومنيوم وحتى البلاستيك.

الخصائص الأساسية: توازن قابل للتعديل

الخاصية الرئيسية لـ DLC هي تعدد الاستخدامات. على الرغم من أنه ليس بصلابة الماس الحقيقي (عادة 1,500 - 4,000 HV)، إلا أنه يوفر مزيجًا ممتازًا من الصلابة ومعامل احتكاك منخفض للغاية، بفضل روابط الجرافيت الشبيهة بـ sp2.

فهم المفاضلات والقيود

يمكن أن يؤدي اختيار الطلاء الخاطئ إلى فشل مبكر. قيود كل منها لا تقل أهمية عن نقاط قوتها.

تحدي الماس: درجة الحرارة والتفاعل

درجة حرارة الترسيب العالية للماس CVD تحد بشدة من المواد التي يمكن تطبيقها عليها. لا يمكنك طلاء فولاذ الأدوات المقسى دون إتلاف معالجته الحرارية.

علاوة على ذلك، عند درجات الحرارة العالية المتولدة عند تشغيل الفولاذ، يتفاعل الماس مع الحديد، مما يتسبب في تدهور الطلاء بسرعة. هذا يجعل طلاءات الماس غير مناسبة لتشغيل المعادن الحديدية.

تحدي DLC: الإجهاد الداخلي

يمكن أن يولد الهيكل غير المنظم لـ DLC مستويات عالية من الإجهاد الانضغاطي الداخلي داخل الفيلم. إذا لم تتم إدارته بشكل صحيح باستخدام طبقات الالتصاق والتحكم في العملية، يمكن أن يتسبب هذا الإجهاد في تقشر الطلاء أو تشققه، خاصة في التطبيقات السميكة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يكون قرارك النهائي مدفوعًا بالكامل بالمادة التي تقوم بطلائها والمشكلة التي تحاول حلها.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديدة على المواد غير الحديدية (مثل تشغيل المواد المركبة أو الجرافيت أو الألومنيوم عالي السيليكون): طلاء الماس CVD الحقيقي هو الخيار الأفضل لزيادة عمر الأداة إلى أقصى حد.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك والتآكل على الفولاذ أو المكونات الأخرى الحساسة للحرارة (مثل أجزاء المحرك أو القوالب أو أدوات القطع للفولاذ): DLC هو الخيار الأكثر تنوعًا وغالبًا ما يكون الخيار الوحيد القابل للتطبيق بسبب تطبيقه في درجات حرارة منخفضة.

- إذا كان تركيزك الأساسي هو التوافق الحيوي للزرعات الطبية أو الأسطح الملامسة للطعام: تعد درجات DLC المحددة والمعتمدة هي المعيار الصناعي بسبب خمولها وتشحيمها.

يعد فهم الفرق الأساسي بين النقاء البلوري وتعدد الاستخدامات غير المتبلور هو المفتاح لإطلاق الأداء الصحيح لتحديك الهندسي المحدد.

جدول الملخص:

| الميزة | طلاء الماس | طلاء DLC |

|---|---|---|

| الهيكل الذري | بلوري نقي (روابط sp³) | مزيج غير متبلور (روابط sp³ & sp²) |

| الصلابة (HV) | تصل إلى 10,000 | 1,500 - 4,000 |

| عملية الترسيب | CVD بدرجة حرارة عالية (>700 درجة مئوية) | PVD/PACVD بدرجة حرارة منخفضة (<200 درجة مئوية) |

| الأفضل لـ | تآكل شديد على المواد غير الحديدية (مثل المواد المركبة، الجرافيت) | احتكاك منخفض وتآكل على الفولاذ، القوالب، الأجزاء الحساسة للحرارة |

| القيود الرئيسية | درجة الحرارة العالية تدمر الفولاذ؛ يتفاعل مع الحديد | الإجهاد الداخلي يمكن أن يسبب التقشر |

هل ما زلت غير متأكد أي طلاء هو الأنسب لتطبيقك؟

يعد الاختيار بين طلاء الماس وطلاء DLC قرارًا حاسمًا يؤثر بشكل مباشر على أداء وطول عمر مكوناتك. يتخصص الخبراء في KINTEK في مطابقة تقنيات الطلاء المتقدمة مع احتياجات المختبرات والصناعة المحددة.

يمكننا مساعدتك في:

- تحليل مادة الركيزة وبيئة التشغيل الخاصة بك لتحديد حل الطلاء الأمثل.

- إطالة عمر الخدمة لأدوات القطع والقوالب والأجزاء الميكانيكية الخاصة بك.

- تحسين الأداء باستخدام الطلاءات التي تقلل الاحتكاك وتزيد الصلابة وتعزز المتانة.

لا تترك نجاح مشروعك للصدفة. دع خبرة KINTEK في معدات المختبرات والمواد الاستهلاكية ترشدك إلى الحل الصحيح.

اتصل بأخصائيي الطلاء لدينا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- قطب قرص البلاتين الدوار للتطبيقات الكهروكيميائية

يسأل الناس أيضًا

- ما هي الأنواع المحددة من الأغشية الرقيقة التي يتم ترسيبها عادةً بواسطة أنظمة PECVD؟ المواد الرئيسية والتطبيقات مشروحة

- ما هو الترسيب الفيزيائي للبخار بمساعدة البلازما؟ عزز أداء طلائك باستخدام PA-PVD المتقدم

- لماذا تعتبر شبكة المطابقة ضرورية في تقنية ترسيب البخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) لأفلام السيليكون؟ ضمان استقرار البلازما والترسيب الموحد

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن

- ما هو الترسيب الكيميائي للبخار بالبلازما الحرارية؟ تحقيق طلاءات فائقة للتطبيقات الصعبة

- ما هي الاختلافات بين الترسيب الكيميائي المعزز بالبلازما المباشر (Direct PECVD) والبعيد (Remote PECVD)؟ اختيار طريقة PECVD المناسبة لموادك

- لماذا يعتبر نظام التفريغ العالي ضروريًا لطلاءات الكربون الشبيه بالألماس (DLC) بتقنية ترسيب البخار المعزز بالبلازما (PECVD)؟ ضمان نقاء الفيلم والكثافة الهيكلية

- ما هي مزايا استخدام الأرجون كغاز حامل في ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تحسين استقرار البلازما وجودة الفيلم