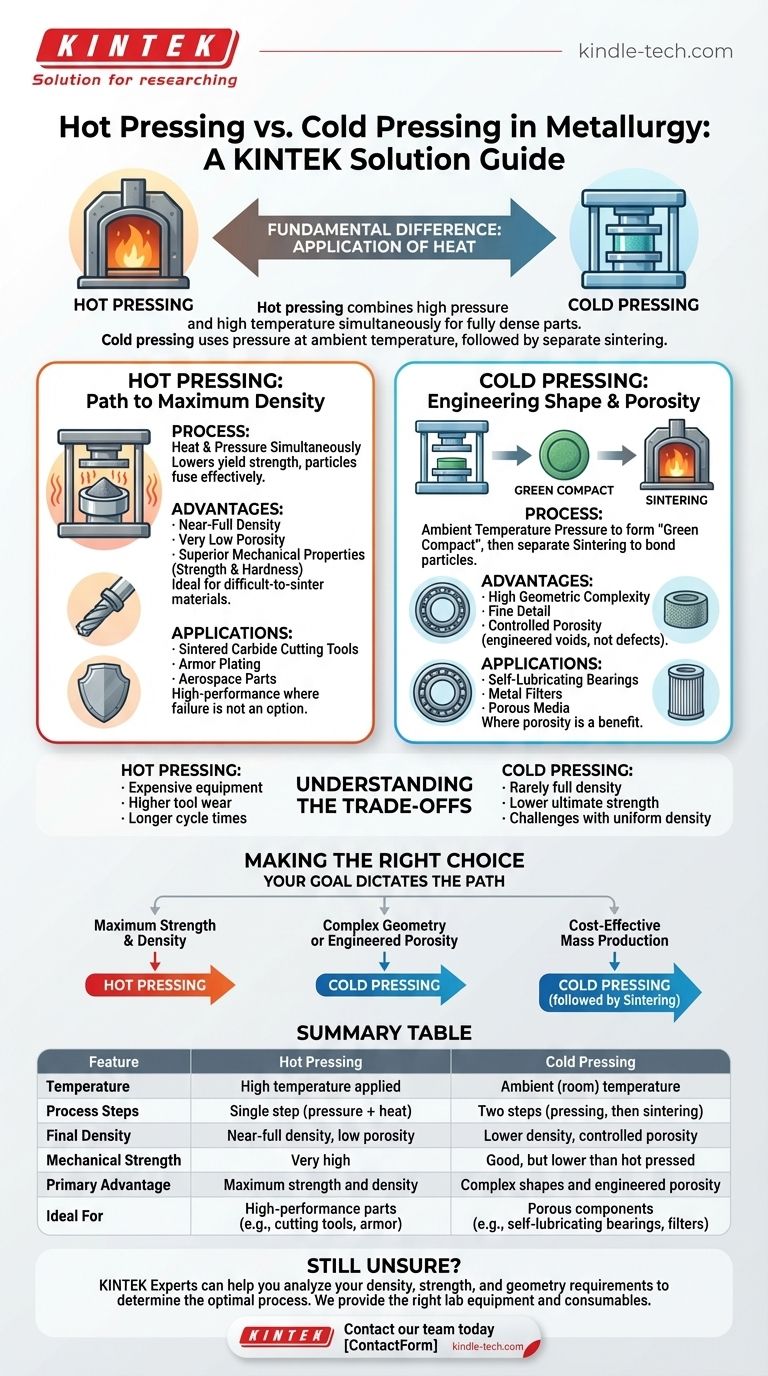

في علم الفلزات، يكمن الاختلاف الأساسي بين الكبس الحراري والكبس البارد في تطبيق الحرارة. يجمع الكبس الحراري بين الضغط العالي ودرجة الحرارة العالية في وقت واحد لإنتاج أجزاء ذات كثافة كاملة وقوة عالية في خطوة واحدة. في المقابل، يستخدم الكبس البارد الضغط فقط في درجة حرارة الغرفة لتشكيل المكون، والذي يتم عادةً تكليسه (sintered) في عملية تسخين منفصلة لاكتساب القوة.

الخيار بين هاتين التقنيتين لا يتعلق بأيهما أفضل، بل بالوظيفة المقصودة للقطعة النهائية. يتم اختيار الكبس الحراري لتحقيق أقصى كثافة وأداء ميكانيكي، بينما يتم اختيار الكبس البارد للهندسة المعقدة والمسامية المصممة.

تفكيك الكبس الحراري: الطريق إلى أقصى كثافة

الكبس الحراري هو تقنية متقدمة في علم الفلزات المساحيق مصممة للتغلب على قيود التكليس التقليدي. من خلال تطبيق الحرارة والضغط في نفس الوقت، فإنه يعزز بشكل كبير قدرة المادة على التماسك.

العملية الأساسية

في مكبس حراري، يتم وضع مسحوق المعدن في قالب (غالباً ما يكون مصنوعاً من الجرافيت أو سبيكة فائقة) ثم يتم تسخينه إلى درجة حرارة عالية، عادةً أقل من نقطة انصهار المادة. في الوقت نفسه، يتم تطبيق قوة ضغط كبيرة.

هذا المزيج من الحرارة والضغط يقلل من إجهاد الخضوع للمادة، مما يسمح لجزيئات المسحوق بالتشوه والاندماج معًا بشكل أكثر فعالية بكثير مما لو تم استخدام الضغط أو الحرارة بمفردها.

المزايا الرئيسية

الميزة الأساسية للكبس الحراري هي قدرته على إنتاج أجزاء ذات مسامية منخفضة جداً وكثافة شبه كاملة.

ينتج عن ذلك خصائص ميكانيكية فائقة، مثل القوة والصلابة العالية. وهو فعال بشكل خاص للمواد التي يصعب تكليسها بطبيعتها، مثل بعض السيراميك والسبائك الفائقة.

التطبيقات النموذجية

الكبس الحراري هو الطريقة المثالية لإنشاء مكونات عالية الأداء حيث لا يكون الفشل خياراً. تشمل الأمثلة الشائعة أدوات القطع المصنوعة من الكربيد المكلّس، وكسوة الدروع، والأجزاء المتخصصة في مجال الطيران حيث تكون نسبة القوة إلى الوزن القصوى حاسمة.

تفكيك الكبس البارد: هندسة الشكل والمسامية

الكبس البارد هو الطريقة الأكثر شيوعاً واستخداماً في علم الفلزات المساحيق. يركز على تحقيق شكل محدد وبنية داخلية في درجة حرارة الغرفة قبل تطبيق أي حرارة.

العملية الأساسية

يتم تحميل مسحوق المعدن في قالب ويتم ضغطه تحت ضغط عالٍ. يؤدي هذا الإجراء إلى تكوين جزء هش ذي شكل دقيق يُعرف باسم "المُركّب الأخضر" (green compact).

يتمتع هذا المركب الأخضر بقوة كافية للتعامل معه ولكنه يتطلب عملية تسخين لاحقة، تسمى التكليس (sintering)، لربط الجزيئات وتطوير خصائصه الميكانيكية النهائية.

المزايا الرئيسية

تكمن القوة الرئيسية للكبس البارد في قدرته على إنشاء أجزاء ذات تعقيد هندسي عالٍ وتفاصيل دقيقة.

والأهم من ذلك، أنه يسمح أيضًا بالإنشاء المتعمد لشبكة مسامية منظمة داخل المادة. هذه المسامية المحسوبة ليست عيبًا بل هي ميزة تصميمية.

التطبيقات النموذجية

يستخدم الكبس البارد لإنشاء مكونات تكون فيها المسامية ميزة. المثال الكلاسيكي هو محمل ذاتي التزييت، حيث يتم تشريب الفراغات الداخلية بالزيت، الذي يتم إطلاقه أثناء التشغيل. تشمل التطبيقات الأخرى المرشحات المعدنية والوسائط المسامية الأخرى.

فهم المفاضلات

لا توجد عملية حل شامل. يعتمد الاختيار الصحيح على توازن دقيق بين التكلفة والخصائص المطلوبة وحجم الإنتاج.

الكبس الحراري: التكلفة والتعقيد

المعدات اللازمة للكبس الحراري أكثر تكلفة وتعقيدًا بشكل ملحوظ. يؤدي الجمع بين الحرارة والضغط الشديدين إلى تآكل أعلى للأدوات ويتطلب مواد قوالب متخصصة ومكلفة. تكون أوقات الدورات أطول بشكل عام، مما يجعله أقل ملاءمة للإنتاج الضخم عالي الحجم.

الكبس البارد: الكثافة والقوة

<نادرًا ما تحقق الأجزاء المكبوسة على البارد الكثافة الكاملة لنظيراتها المكبوسة حرارياً. سيحتوي المنتج النهائي على بعض المسامية المتبقية، مما يؤدي عادةً إلى قوة وصلابة نهائية أقل. قد يكون تحقيق الكثافة الموحدة في الأجزاء المعقدة جدًا أو الطويلة تحديًا أيضًا.اتخاذ الخيار الصحيح لتطبيقك

هدفك النهائي يحدد مسار التصنيع الصحيح. استخدم هذا الدليل لتحديد العملية التي تتوافق مع المتطلب الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى قوة وكثافة: الكبس الحراري هو الخيار الحاسم لإنشاء مكون عالي الأداء ومتماسك بالكامل من مواد متقدمة.

- إذا كان تركيزك الأساسي هو الهندسة المعقدة أو المسامية المصممة: يتفوق الكبس البارد في إنتاج الأشكال المعقدة والأجزاء المصممة للاحتفاظ بالسوائل، مثل المحامل ذاتية التزييت.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة: يعتبر الكبس البارد، يليه التكليس، بشكل عام الطريقة الأكثر اقتصادية وسرعة لإنتاج كميات كبيرة من المكونات حيث لا تكون الكثافة القصوى هي الأولوية القصوى.

في النهاية، يعتمد اختيار تقنية الكبس الصحيحة على مطابقة قدرات العملية مع المتطلبات الوظيفية للمنتج النهائي.

جدول ملخص:

| الميزة | الكبس الحراري | الكبس البارد |

|---|---|---|

| درجة الحرارة | تطبيق درجة حرارة عالية | درجة حرارة الغرفة (المحيط) |

| خطوات العملية | خطوة واحدة (ضغط + حرارة) | خطوتان (كبس، ثم تكليس) |

| الكثافة النهائية | كثافة شبه كاملة، مسامية منخفضة | كثافة أقل، مسامية متحكم بها |

| القوة الميكانيكية | عالية جداً | جيدة، ولكن أقل من الكبس الحراري |

| الميزة الأساسية | أقصى قوة وكثافة | أشكال معقدة ومسامية مصممة |

| مثالي لـ | الأجزاء عالية الأداء (مثل أدوات القطع، الدروع) | المكونات المسامية (مثل المحامل ذاتية التزييت، المرشحات) |

هل ما زلت غير متأكد من تقنية الكبس المناسبة لتطبيقك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية المناسبة لدعم مشاريع علم الفلزات الخاصة بك. يمكن لخبرائنا مساعدتك في تحليل متطلباتك للكثافة والقوة والهندسة لتحديد العملية المثلى.

اتصل بفريقنا اليوم لمناقشة كيف يمكن لحلولنا أن تساعدك في تحقيق نتائج فائقة، سواء كنت تقوم بتطوير مكونات طيران عالية الأداء أو أجزاء معدنية مسامية معقدة.

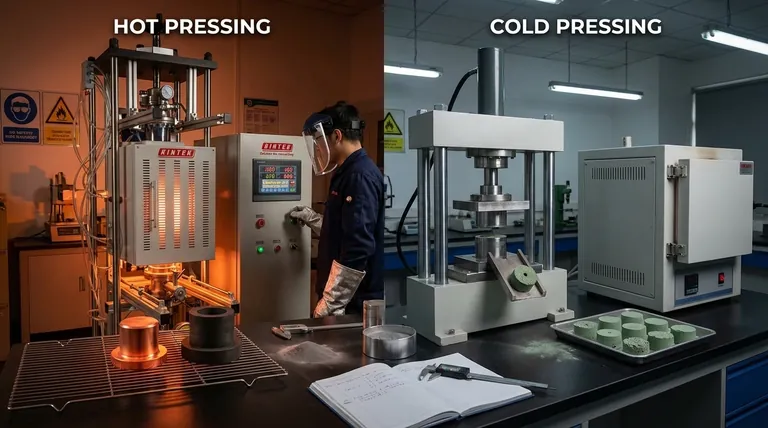

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- مكبس حراري هيدروليكي كهربائي بالتفريغ للمختبر

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران الضغط الساخن بالفراغ بالحث في التلبيد؟ تحقيق كثافة 98% في قوالب الكربيد

- ما هو دور النظام الهيدروليكي في الضغط الساخن؟ تحقيق أقصى كثافة وقوة للمواد

- ما هي الظروف المادية التي توفرها تقنية الضغط الساخن؟ إتقان تطوير بلورات TlBr بدقة

- ما هي مزايا استخدام معدات التلبيد بالضغط الساخن؟ تعظيم أداء CoSb3 وقيم ZT

- كيف يعزز الضغط الأيزوستاتيكي الساخن (HIP) أداء ياقوت الليثيوم Al-LLZ؟ تحقيق كثافة ووضوح بنسبة تزيد عن 98%

- ما هي مزايا الضغط الساخن؟ تحقيق ترابط فائق وتكثيف للمواد

- لماذا يعد التحكم الدقيق في درجة الحرارة في فرن الضغط الساخن بالفراغ ضروريًا للطبقات الرقائقية Ti2AlNb/TA15؟

- ما هي الوظيفة الأساسية لفرن الضغط الساخن بالتفريغ؟ مفتاح الترابط المركب من التيتانيوم والألومنيوم