التشكيل بالضغط الساخن هو عملية تصنيع تستخدم درجة حرارة عالية وضغطًا أحادي الاتجاه كبيرًا لتشكيل جزء صلب مكثف من مسحوق أو شكل أولي. يتم وضع المادة داخل تجويف قالب ساخن، ويطبق مكبس أو لوح قوة، مما يؤدي إلى ضغط وتسخين المادة في وقت واحد حتى تتصلب لتشكل شكلاً صلبًا كثيفًا.

الغرض الأساسي من الضغط الساخن هو تحقيق كثافة مواد وخصائص ميكانيكية فائقة، خاصة للسيراميك المتقدم والمواد المركبة والمواد الأخرى التي يصعب معالجتها باستخدام تقنيات التلبيد أو الصهر التقليدية.

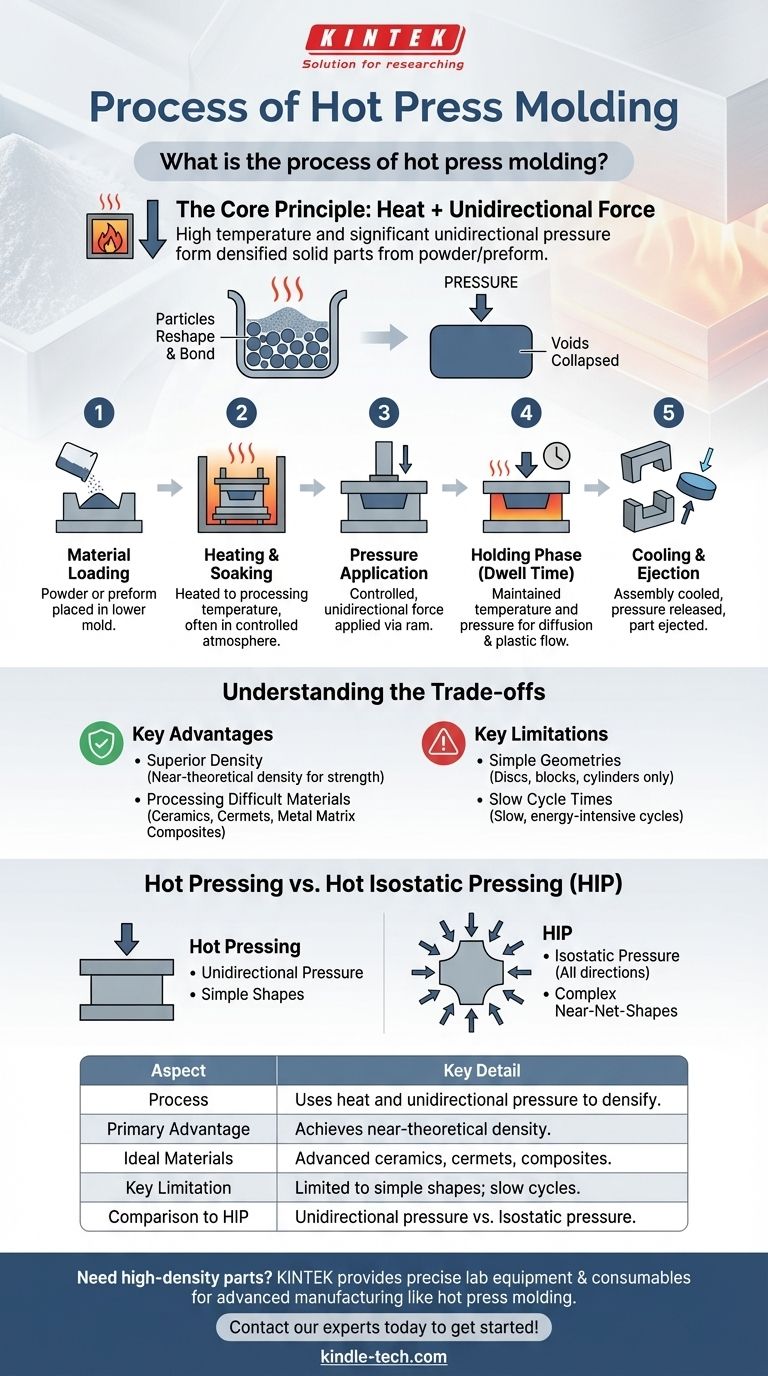

المبدأ الأساسي: الحرارة + القوة أحادية الاتجاه

يعتمد الضغط الساخن بشكل أساسي على التأثير التآزري لدرجة الحرارة العالية والضغط الاتجاهي لتحويل المسحوق السائب إلى جسم صلب بأقل مسامية.

دور الحرارة

الحرارة هي المُمكّن الحاسم في هذه العملية. يؤدي رفع درجة حرارة المادة إلى خفض مقاومتها للتشوه ونقطة الخضوع، مما يسهل على الجزيئات إعادة التشكيل والترابط. كما أنها تسرع الانتشار الذري، وهو الآلية الأساسية للقضاء على المسام النهائية.

دور الضغط

بينما تجعل الحرارة المادة قابلة للتشكيل، يوفر الضغط أحادي الاتجاه القوة الدافعة. تدفع هذه القوة المطبقة الجزيئات إلى التلامس الوثيق، وتنهار الفراغات، وتطابق المادة مع الشكل الدقيق لتجويف القالب.

شرح تفصيلي للعملية خطوة بخطوة

دورة الضغط الساخن هي تسلسل يتم التحكم فيه بعناية ومصمم لتحقيق التكثيف الكامل والشكل النهائي المطلوب.

1. تحميل المواد

تبدأ العملية بوضع المادة الأولية، عادةً مسحوق ناعم أو شكل مضغوط مسبقًا يسمى "الشكل الأولي"، في الجزء السفلي من القالب أو القالب.

2. التسخين والنقع

يتم تسخين مجموعة القالب بأكملها إلى درجة حرارة معالجة محددة. غالبًا ما يتم ذلك في جو متحكم فيه أو فرن تفريغ لمنع أكسدة المادة والأدوات، والتي غالبًا ما تكون مصنوعة من الجرافيت.

3. تطبيق الضغط

بمجرد الوصول إلى درجة الحرارة المستهدفة، يطبق مكبس هيدروليكي أو ميكانيكي قوة أحادية الاتجاه يتم التحكم فيها من خلال مكبس أو غطاس. يتم الحفاظ على هذا الضغط طوال مرحلة التصلب.

4. مرحلة التثبيت (وقت الانتظار)

يتم الاحتفاظ بالمادة عند ذروة درجة الحرارة والضغط لمدة محددة. يسمح "وقت الانتظار" هذا بحدوث التدفق اللدن والانتشار، وإغلاق أي مسامية متبقية وضمان جزء كثيف بشكل موحد.

5. التبريد والإخراج

بعد مرحلة التثبيت، يتم تبريد التجميع بطريقة محكمة. بمجرد أن يبرد بما يكفي ليكون مستقرًا، يتم تحرير الضغط، ويتم فتح القالب، ويتم إخراج الجزء النهائي.

فهم المقايضات

الضغط الساخن هو تقنية قوية ولكنها متخصصة. تأتي مزاياها في جودة المواد مع قيود كبيرة في السرعة والتعقيد الهندسي.

الميزة الرئيسية: كثافة فائقة

السبب الرئيسي لاستخدام الضغط الساخن هو تحقيق كثافة شبه نظرية. ينتج عن هذا أجزاء ذات قوة ميكانيكية وصلابة وأداء استثنائيين، وهو أمر بالغ الأهمية للتطبيقات الصعبة مثل الدروع الواقية أو أدوات القطع.

الميزة الرئيسية: معالجة المواد الصعبة

هذه الطريقة مثالية للسيراميك غير الأكسيدي (مثل كربيد السيليكون)، والسيرميت، وبعض المواد المركبة ذات المصفوفة المعدنية التي لا تتلبد جيدًا بالحرارة وحدها.

القيود الرئيسية: الأشكال البسيطة

نظرًا لأن الضغط يتم تطبيقه في اتجاه واحد فقط، يقتصر الضغط الساخن على إنتاج أشكال بسيطة نسبيًا مثل الأقراص والكتل والأسطوانات. لا يمكن تحقيق ميزات معقدة مثل التجاويف أو التجاويف الداخلية.

القيود الرئيسية: أوقات الدورة البطيئة

دورات التسخين والنقع والتبريد الضرورية تجعل الضغط الساخن عملية بطيئة وتستهلك الكثير من الطاقة. وهذا يجعلها غير مناسبة للتصنيع بكميات كبيرة ويساهم في ارتفاع تكلفة الجزء الواحد.

الضغط الساخن مقابل الضغط المتوازن الساخن (HIP)

من الأهمية بمكان التمييز بين الضغط الساخن وعملية ذات صلة، وهي الضغط المتوازن الساخن (HIP)، حيث تخدمان أغراضًا مختلفة. يبدو أن المرجع المقدم يصف HIP.

اتجاه الضغط

يستخدم الضغط الساخن ضغطًا أحادي الاتجاه من مكبس. يستخدم الضغط المتوازن الساخن غازًا خاملًا (مثل الأرجون) لتطبيق ضغط متوازن (متساوٍ من جميع الاتجاهات) على الجزء.

قدرة الأدوات والشكل

يتطلب الضغط الساخن قالبًا صلبًا يحدد الشكل النهائي للجزء، مما يحد من التعقيد. يضع HIP الجزء في وعاء ضغط، مما يسمح بتكثيف مكونات أكثر تعقيدًا وشبه صافية الشكل.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار عملية التصلب الحراري الصحيحة بالكامل على مادتك ومتطلبات الجزء النهائي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة في شكل بسيط (على سبيل المثال، هدف سيراميكي): فإن الضغط الساخن هو خيار مباشر وموثوق وفعال.

- إذا كان تركيزك الأساسي هو تكثيف جزء معقد مشكل مسبقًا (على سبيل المثال، صب طيران): فإن الضغط المتوازن الساخن (HIP) هو التقنية المتفوقة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة من الأجزاء البوليمرية أو المعدنية: فإن الطرق الأسرع بكثير مثل التشكيل بالحقن أو الضغط التقليدي بالقالب والتلبيد أكثر اقتصادية.

في النهاية، الضغط الساخن هو أداة دقيقة لإنشاء مواد عالية الأداء حيث تكون الكثافة النهائية والخصائص الميكانيكية أكثر أهمية من سرعة الإنتاج أو التعقيد الهندسي.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| العملية | تستخدم الحرارة والضغط أحادي الاتجاه لتكثيف المسحوق/الشكل الأولي. |

| الميزة الأساسية | تحقق كثافة شبه نظرية لخصائص ميكانيكية فائقة. |

| المواد المثالية | السيراميك المتقدم (مثل كربيد السيليكون)، السيرميت، المواد المركبة ذات المصفوفة المعدنية. |

| القيود الرئيسية | تقتصر على الأشكال البسيطة (الأقراص، الكتل)؛ أوقات دورة بطيئة. |

| مقارنة بـ HIP | ضغط أحادي الاتجاه مقابل ضغط متوازن (من جميع الاتجاهات). |

هل تحتاج إلى إنشاء أجزاء سيراميكية أو مركبة عالية الكثافة بخصائص ميكانيكية فائقة؟

في KINTEK، نحن متخصصون في توفير المعدات المختبرية الدقيقة والمواد الاستهلاكية اللازمة لعمليات التصنيع المتقدمة مثل التشكيل بالضغط الساخن. تضمن خبرتنا حصولك على الأدوات المناسبة لتحقيق الكثافة المثلى للمواد والأداء لتطبيقك المحدد.

دعنا نناقش متطلبات مشروعك ونجد الحل الأمثل لاحتياجات مختبرك.

تواصل مع خبرائنا اليوم للبدء!

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- هل لحام الألمنيوم بالنحاس أقوى من اللحام؟ اختيار طريقة الوصل المناسبة لمشروعك

- لماذا تستخدم مكبس التفريغ الساخن لمركبات SiCp/6061؟ ضمان الترابط النقي للواجهة والحد الأقصى للكثافة

- كيف يؤثر الضغط المحوري على تلبيد المركبات ذات المصفوفة المعدنية؟ تحقيق كثافة قريبة من النظرية

- كيف يساهم فرن الضغط الساخن الفراغي العمودي في التشكيل النهائي للمواد المركبة من الجرافيت والنحاس؟ تعزيز الموصلية الحرارية والكثافة

- ما هي المنتجات المصنوعة بالكبس على الساخن؟ تحقيق أقصى كثافة وأداء لمكوناتك