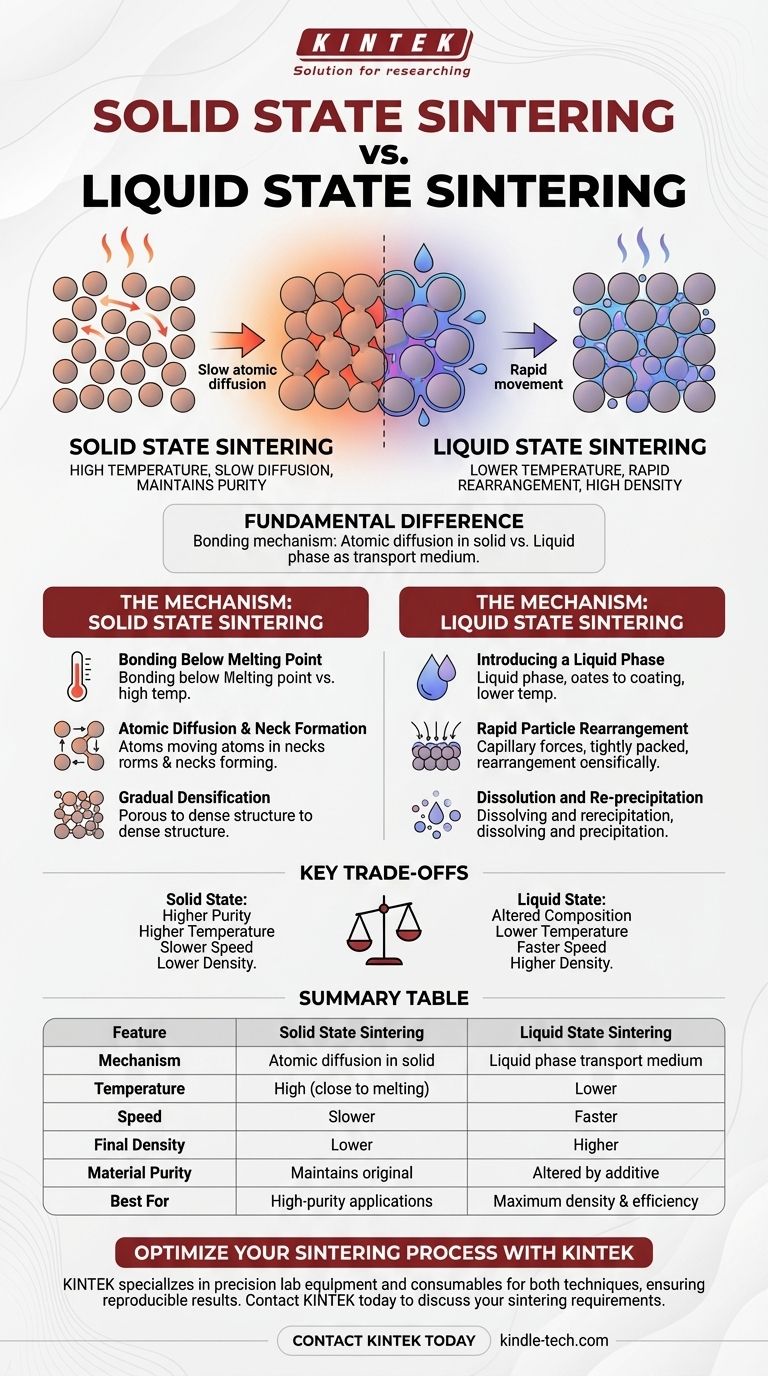

يكمن الاختلاف الأساسي بين التلبيد في الحالة السائلة والتلبيد في الحالة الصلبة في الآلية المستخدمة لربط جزيئات المسحوق معًا. في التلبيد في الحالة الصلبة، يتم دمج الجزيئات من خلال الانتشار الذري في شكل صلب بحت، تحت درجة انصهار المادة بقليل. أما التلبيد في الحالة السائلة فيدخل كمية صغيرة من الطور السائل، الذي يعمل كوسيط نقل لتسريع إعادة ترتيب الجزيئات والترابط بشكل كبير.

يعتمد الاختيار بين هاتين الطريقتين على مفاضلة حاسمة: يوفر التلبيد في الحالة الصلبة نقاءً عاليًا على حساب درجات حرارة أعلى وأوقات معالجة أطول، بينما يحقق التلبيد في الحالة السائلة تكثيفًا أسرع عند درجات حرارة أقل عن طريق إدخال سائل يصبح جزءًا من المادة النهائية.

آلية التلبيد في الحالة الصلبة

التلبيد في الحالة الصلبة، والمعروف أيضًا باسم الترابط بالانتشار، هو الطريقة الأكثر مباشرة لدمج المسحوق في كتلة صلبة دون صهر المادة الأساسية.

### الترابط تحت درجة الانصهار

المبدأ الأساسي هو تسخين مسحوق مضغوط إلى درجة حرارة عالية تظل أقل من درجة انصهاره. الهدف هو تنشيط الذرات دون التسبب في تغير في الحالة.

### دور الانتشار الذري

عند درجات الحرارة المرتفعة هذه، تصبح الذرات متحركة. تهاجر عبر نقاط التلامس بين الجزيئات المتجاورة، مكونة تدريجياً جسورًا صلبة أو "أعناقًا".

### التكثيف التدريجي

بمرور الوقت، تتسبب عملية الانتشار هذه في نمو الأعناق وتقلص الفراغات (المسام) بين الجزيئات وانغلاقها. هذا يحول المسحوق المفكك ببطء إلى مكون صلب وكثيف.

آلية التلبيد في الحالة السائلة

يستفيد التلبيد في الحالة السائلة من كمية صغيرة من السائل للتغلب على البطء الذي يتسم به انتشار الحالة الصلبة، مما يجعل العملية أسرع وأكثر كفاءة.

### إدخال طور سائل

تتضمن هذه العملية خلط المسحوق الأساسي بكمية صغيرة من مادة مضافة ذات درجة انصهار أقل. عند التسخين، تذوب المادة المضافة وتشكل سائلاً يغلف الجزيئات الأساسية الصلبة.

### إعادة ترتيب الجزيئات السريع

يخلق التوتر السطحي لهذا السائل قوى شعرية قوية. تسحب هذه القوى الجزيئات الصلبة معًا، وتعيد ترتيبها بسرعة في تكوين أكثر إحكامًا وتقلل بشكل كبير من المسامية في المرحلة الأولية.

### الذوبان وإعادة الترسيب

يعمل السائل كمذيب، يذيب بعض المواد من الجزيئات الصلبة. ثم تترسب هذه المادة المذابة مرة أخرى في مناطق العنق بين الجزيئات، مما يملأ الفراغات المتبقية ويدفع المكون نحو الكثافة الكاملة.

فهم المفاضلات الرئيسية

يتطلب اختيار طريقة التلبيد الصحيحة فهم العواقب المباشرة لاستخدام طور سائل مقابل الاعتماد فقط على الانتشار في الحالة الصلبة.

### درجة حرارة وسرعة التلبيد

التلبيد في الحالة السائلة أسرع ويحدث عند درجات حرارة أقل. يوفر السائل مسارًا عالي السرعة لنقل المادة، مما يسرع التكثيف مقارنة بالزحف الذري البطيء لانتشار الحالة الصلبة.

### الكثافة القابلة للتحقيق

يحقق التلبيد في الحالة السائلة بشكل عام كثافات نهائية أعلى. إن قدرة السائل على ملء المسام الصغيرة وسحب الجزيئات معًا بشكل فعال للقضاء على المسامية أكثر فعالية من الانتشار وحده.

### نقاء المادة وتكوينها

هذه هي المفاضلة الأكثر أهمية. يحافظ التلبيد في الحالة الصلبة على النقاء الكيميائي للمسحوق الأصلي. يغير التلبيد في الحالة السائلة بشكل أساسي تكوين المادة النهائية لأن الطور السائل المتصلب يبقى كجزء من البنية المجهرية.

اتخاذ الخيار الصحيح لهدفك

ستحدد متطلبات تطبيقك للنقاء والكثافة وكفاءة المعالجة النهج المثالي.

- إذا كان تركيزك الأساسي هو نقاء المادة والحفاظ على التكوين الأصلي: التلبيد في الحالة الصلبة هو الخيار الوحيد، لأنه لا يُدخل أي عناصر جديدة في الجزء النهائي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة بسرعة وعند درجات حرارة أقل: التلبيد في الحالة السائلة هو الأفضل، شريطة أن يكون وجود الطور المضاف مقبولاً في المنتج النهائي.

- إذا كنت تتعامل مع مواد يصعب تكثيفها للغاية: غالبًا ما توفر آليات النقل المحسّنة للتلبيد في الحالة السائلة المسار الأكثر عملية لإنشاء مكون كثيف وعملي.

إن فهم هذه الآليات الأساسية يسمح لك باختيار استراتيجية التلبيد الدقيقة التي توازن بين النقاء والكثافة والكفاءة لمادتك المحددة.

جدول الملخص:

| الميزة | التلبيد في الحالة الصلبة | التلبيد في الحالة السائلة |

|---|---|---|

| الآلية | الانتشار الذري في الحالة الصلبة | يعمل الطور السائل كوسيط نقل |

| درجة الحرارة | عالية (قريبة من نقطة الانصهار) | أقل |

| السرعة | أبطأ | أسرع |

| الكثافة النهائية | أقل | أعلى |

| نقاء المادة | يحافظ على التكوين الأصلي | يتغير بواسطة الطور المضاف |

| الأفضل لـ | تطبيقات النقاء العالي | أقصى كثافة، كفاءة |

تحسين عملية التلبيد الخاصة بك مع KINTEK

يعد الاختيار بين التلبيد السائل والصلب أمرًا بالغ الأهمية لتحقيق خصائص المادة المرغوبة في مختبرك. سواء كنت تعطي الأولوية للنقاء المطلق باستخدام طرق الحالة الصلبة أو تتطلب النتائج عالية الكثافة والفعالة للتلبيد في الطور السائل، فإن امتلاك المعدات المناسبة أمر ضروري.

تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية المصممة لتلبية المتطلبات الدقيقة لمعالجة المواد المتقدمة. توفر أفران التلبيد والملحقات الخاصة بنا التحكم الدقيق في درجة الحرارة وإدارة الغلاف الجوي اللازمين لكلتا التقنيتين، مما يضمن نتائج قابلة للتكرار للباحثين والمصنعين على حد سواء.

دعنا نساعدك في تعزيز نتائج التلبيد لديك. يمكن لخبرائنا إرشادك إلى الحل المثالي لأهداف المواد المحددة لديك.

اتصل بـ KINTEK اليوم لمناقشة متطلبات التلبيد الخاصة بك واكتشاف كيف يمكن لحلول المختبرات الموثوقة لدينا أن تدفع نجاحك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- كيف يسهل فرن التلبيد الفراغي عالي الحرارة المعالجة اللاحقة لطلاءات الزركونيا؟

- ما هي عيوب الأجزاء الملبدة؟ تجنب مشاكل الالتواء والتشقق والمسامية

- ما هو زمن التلبيد؟ متغير حرج للعملية يؤثر على كثافة المواد وقوتها

- لماذا يعتبر المعالجة الحرارية بالتفريغ عند درجات حرارة عالية أمرًا بالغ الأهمية لصلب الكروم والنيكل؟ تحسين القوة وسلامة السطح

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم