يكمن الاختلاف الأساسي بين الترسيب الفيزيائي والكيميائي في كيفية وصول مادة الطلاء إلى السطح المستهدف. يتضمن الترسيب الفيزيائي للبخار (PVD) نقل مادة فيزيائيًا من مصدر إلى الركيزة، وهو في الأساس تغيير في الحالة من صلب إلى بخار ثم العودة إلى صلب. على النقيض من ذلك، يستخدم الترسيب الكيميائي للبخار (CVD) غازات أولية تخضع لتفاعل كيميائي مباشرة على سطح الركيزة لإنشاء مادة صلبة جديدة.

بينما يعتبر كل من PVD و CVD طريقتين لتطبيق الأغشية الرقيقة، فإن التمييز الأساسي بسيط: PVD هي عملية طلاء فيزيائية، مثل الرش بالذرات، بينما CVD هي عملية نمو كيميائية، حيث يتم بناء الفيلم من خلال تفاعل على السطح نفسه.

تفكيك الترسيب الفيزيائي للبخار (PVD)

يشمل PVD مجموعة من العمليات التي تُعرّف بالحركة الفيزيائية للمادة. يتم تحويل المادة المصدر إلى بخار، تنتقل عبر بيئة مفرغة أو منخفضة الضغط، وتتكثف على الركيزة كفيلم صلب.

الآلية الأساسية: نقل مباشر

في جميع عمليات PVD، تبدأ المادة المترسبة كهدف صلب. يتم تطبيق الطاقة على هذا الهدف، مما يحرر الذرات أو الجزيئات التي تنتقل في خط مستقيم حتى تصطدم بسطح وتلتصق به.

تُعني هذه الطبيعة المباشرة أن PVD ممتاز لطلاء الأسطح المسطحة أو الأشياء التي يمكن تدويرها بسهولة لتعريض جميع الجوانب للمصدر.

تقنيات PVD الرئيسية

تُستخدم طريقتان أساسيتان لإنشاء البخار:

- التبخير: تُسخن المادة المصدر في فراغ حتى تغلي، مما يخلق بخارًا يرتفع ويغطي الركيزة. هذه عملية بسيطة ولطيفة نسبيًا.

- التفتيت: يُستخدم بلازما عالية الطاقة لقصف المادة المصدر ("الهدف"). يؤدي هذا الاصطدام النشط إلى إزاحة الذرات فيزيائيًا من الهدف، والتي تنتقل بعد ذلك وتترسب على الركيزة.

فهم الترسيب الكيميائي للبخار (CVD)

CVD هي عملية كيميائية بشكل أساسي. بدلاً من نقل مادة الفيلم النهائية فيزيائيًا، فإنها تنقل اللبنات الكيميائية (المواد الأولية) إلى الركيزة وتبدأ تفاعلًا لبناء الفيلم في مكانه.

الآلية الأساسية: تفاعل قائم على السطح

في عملية CVD النموذجية، يتم إدخال واحد أو أكثر من الغازات الأولية المتطايرة إلى غرفة التفاعل. تُسخن الركيزة إلى درجة حرارة معينة، وغالبًا ما تكون عالية.

عندما تتلامس الغازات الأولية مع الركيزة الساخنة، فإنها تتحلل وتتفاعل مع بعضها البعض ومع السطح، لتشكل الفيلم الصلب المطلوب. ثم يتم ضخ الغاز الزائد والمنتجات الثانوية.

أهمية الطلاء المطابق

نظرًا لأن الترسيب يتم بواسطة غاز يمكن أن يتدفق إلى كل زاوية وركن، فإن CVD ليست عملية مباشرة. إنها تتفوق في إنتاج طلاءات مطابقة للغاية، مما يعني أنها يمكن أن ترسب فيلمًا بسمك موحد على أشكال معقدة ثلاثية الأبعاد.

فهم المفاضلات

يتطلب الاختيار بين PVD و CVD فهم مزاياها وقيودها المميزة، والتي تنبع مباشرة من آلياتها الأساسية.

درجة الحرارة وتوافق الركيزة

يتطلب CVD عادةً درجات حرارة عالية جدًا (غالبًا >600 درجة مئوية) لدفع التفاعلات الكيميائية الضرورية. وهذا يحد من استخدامه للركائز التي يمكنها تحمل هذه الحرارة دون ذوبان أو تشوه.

تعمل عمليات PVD بشكل عام في درجات حرارة أقل بكثير، مما يجعلها مناسبة لمجموعة واسعة من المواد، بما في ذلك البلاستيك والسبائك الحساسة للحرارة.

التصاق الفيلم وخصائصه

تنمو أغشية CVD كيميائيًا على السطح، مما يؤدي غالبًا إلى التصاق ممتاز ونقاء عالٍ. يمكن أن تنتج درجات الحرارة العالية أيضًا بنية بلورية مرغوبة.

تترسب أغشية PVD، خاصة من التفتيت، بطاقة حركية عالية، مما يخلق طلاءات كثيفة جدًا وصلبة ومقاومة للتآكل.

تعقيد العملية والمواد

يعتمد CVD على إيجاد غازات أولية مناسبة تتفاعل كما هو مقصود، مما قد يمثل تحديًا كيميائيًا معقدًا. يمكن أن تتضمن العملية أيضًا غازات سامة ومسببة للتآكل.

PVD أكثر وضوحًا من حيث المبدأ؛ إذا كان بإمكانك صنع هدف من المادة، فمن المحتمل أن تتمكن من ترسيبها. وهذا يوفر مرونة أكبر لترسيب السبائك والمواد المركبة.

اتخاذ القرار الصحيح لهدفك

يُملي القرار باستخدام PVD أو CVD بالكامل على النتيجة المرجوة للمنتج النهائي.

- إذا كان تركيزك الأساسي هو طلاء صلب ومقاوم للتآكل على أداة معدنية أو تشطيب معدني على البلاستيك: PVD هو الخيار الواضح والفعال من حيث التكلفة نظرًا لدرجات حرارة المعالجة المنخفضة والخصائص الميكانيكية الممتازة لأغشيتها.

- إذا كان تركيزك الأساسي هو فيلم بلوري فائق النقاء وموحد للغاية لأشباه الموصلات أو البصريات: CVD هي الطريقة المتفوقة لأن عملية التفاعل الكيميائي توفر نقاءً استثنائيًا وتغطية مطابقة.

- إذا كان تركيزك الأساسي هو طلاء سطح داخلي معقد أو جزء ثلاثي الأبعاد بشكل موحد: طبيعة CVD غير المباشرة تجعلها الخيار الوحيد القابل للتطبيق.

إن فهم ما إذا كان تطبيقك يتطلب طلاءًا فيزيائيًا أو فيلمًا ناميًا كيميائيًا هو المفتاح لاختيار الأداة المناسبة لتحديك الهندسي.

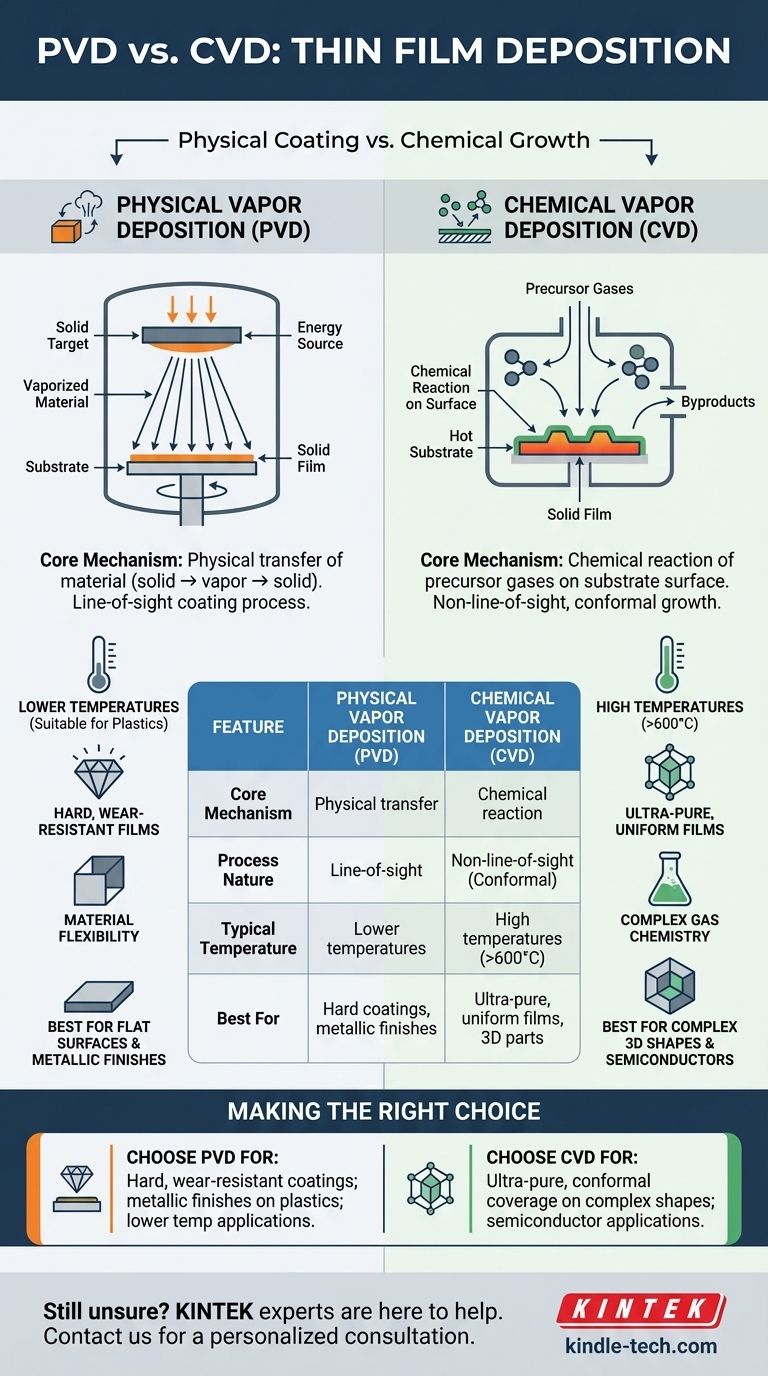

جدول الملخص:

| الميزة | الترسيب الفيزيائي للبخار (PVD) | الترسيب الكيميائي للبخار (CVD) |

|---|---|---|

| الآلية الأساسية | النقل الفيزيائي للمادة (صلب ← بخار ← صلب) | التفاعل الكيميائي للغازات الأولية على سطح الركيزة |

| طبيعة العملية | طلاء مباشر | نمو غير مباشر، مطابق |

| درجة الحرارة النموذجية | درجات حرارة منخفضة (مناسبة للبلاستيك) | درجات حرارة عالية (>600 درجة مئوية) |

| الأفضل لـ | طلاءات صلبة ومقاومة للتآكل؛ تشطيبات معدنية | أغشية فائقة النقاء وموحدة؛ أشكال ثلاثية الأبعاد معقدة |

| الميزة الرئيسية | ممتاز للأسطح المسطحة؛ مرونة واسعة في المواد | تغطية خطوة استثنائية ونقاء الفيلم |

ما زلت غير متأكد مما إذا كان PVD أو CVD مناسبًا لتطبيقك المحدد؟ خبراء KINTEK هنا للمساعدة.

تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية لجميع احتياجات ترسيب الأغشية الرقيقة لديك. يمكننا مساعدتك في اختيار التقنية المثالية لتحقيق خصائص الفيلم والالتصاق والتغطية التي يتطلبها مشروعك.

اتصل بأخصائيينا اليوم للحصول على استشارة شخصية ودعنا نساعدك في تحسين عملية الترسيب لديك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للطلاءات البصرية والكهربائية والوظيفية

- ما هي ألوان الماس المصنوع بتقنية CVD؟ فهم العملية من اللون البني إلى الجمال عديم اللون

- ما هي عملية الترسيب بالتبخير الفراغي؟ إتقان طلاء الأغشية الرقيقة بالترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)